Изобретение относится к обработке металлов давлением и .может быть использовано при изготовлении шнеков сельскохозяйственных машин.

Известен способ изготовления спиралей шнеков путем прокатки ленты или полосы прямоугольного сечения составными валками, образуюш,ими клиновидный калибр 1

Недостатком известного способа является невозможность получения спиралей с малым внутренним диаметром.

Цель изобретения - расширение технологических возможностей путем получения спиралей шнеков малого внутреннего диаметра.

Указанная цель достигается тем, что согласно способу изготовления спиралей шнеков путем прокатки ленты или полосы прямоугольного сечения составными валками, образующими клиновидный калибр, участок заготовки для формования внутренней части спирали шнека, составляющий 15-25% ширины заготовки, при прокатке тормозят путем изменения угловой скорости вращения соответствующей части каждого из составных валков.

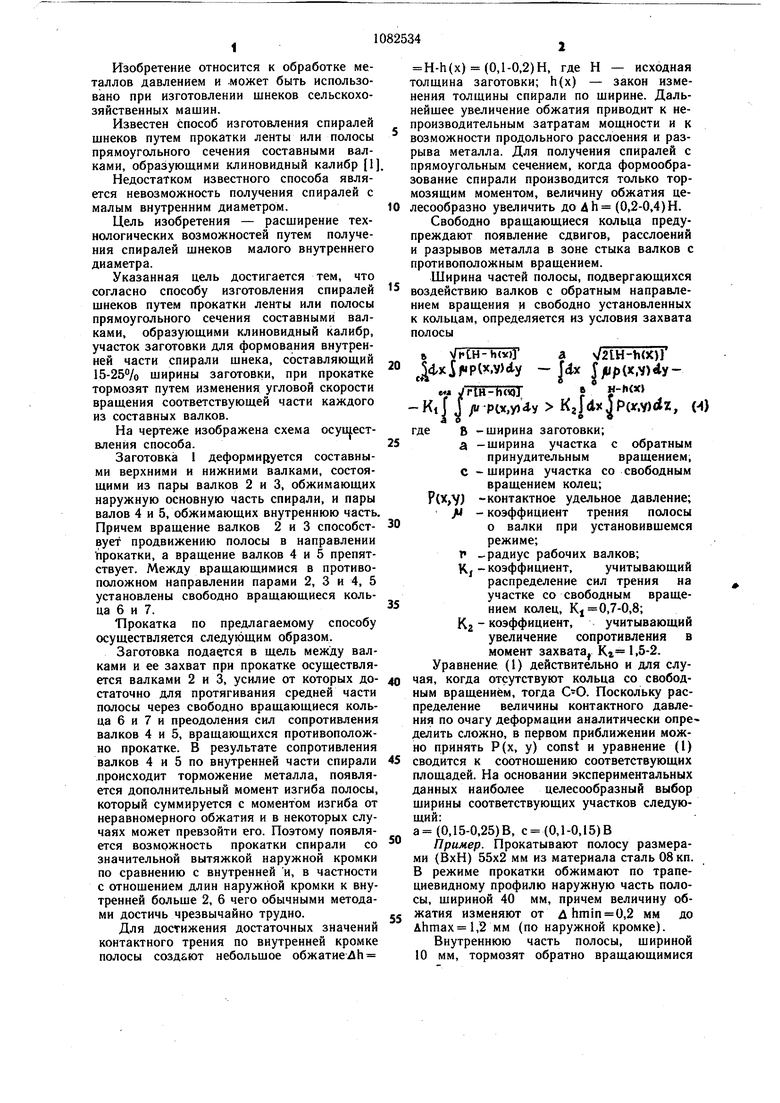

На чертеже изображена схема ocyuj.ecTвления способа.

Заготовка 1 деформируется составными верхними и нижними валками, состоящими из пары валков 2 и 3, обжимающих наружную основную часть спирали, и пары валов 4 и 5, обжимающих внутреннюю часть Причем вращение валков 2 и 3 способствует продвижению полосы в направлении прокатки, а вращение валков 4 и 5 препятствует. Между вращающимися в противоположном направлении парами 2, 3 и 4, 5 установлены свободно вращающиеся кольца 6 и 7.

Прокатка по предлагаемому способу осуществляется следующим образом.

Заготовка подается в щель между валками и ее захват при прокатке осуществляется валками 2 и 3, усилие от которых достаточно для протягивания средней части полосы через свободно вращающиеся кольца 6 и 7 и преодоления сил сопротивления валков 4 и 5, вращающихся противоположно прокатке. В результате сопротивления валков 4 и 5 по внутренней части спирали происходит торможение металла, появляется дополнительный момент изгиба полосы, который суммируется с моментом изгиба от неравномерного обжатия и в некоторых случаях может превзойти его. Поэтому появляется возможность прокатки спирали со значительной вытяжкой наружной кромки по сравнению с внутренней и, в частности с отношением длин наружной кромки к внутренней больше 2, 6 чего обычными методами достичь чрезвычайно трудно.

Для достижения достаточных значений контактного трения по внутренней кромке полосы создают небольшое обжатиеЛЬ

H-h(x) (0,1-0,2)Н, где Н - исходная толщина заготовки; h(x) - закон изменения толщины спирали по ширине. Дальнейщее увеличение обжатия приводит к непроизводительным затратам мощности и к возможности продольного расслоения и разрыва металла. Для получения спиралей с прямоугольным сечением, когда формообразование спирали производится только тормозящим моментом, величину обжатия целесообразно увеличить до 4h (0,2-0,4)Н.

Свободно вращающиеся кольца предупреждают появление сдвигов, расслоений и разрывов металла в зоне стыка валков с противоположным вращением.

Ширина частей полосы, подвергающихся воздействию валков с обратным направлением вращения и свободно установленных к кольцам, определяется из условия захвата полосы

VftH-hw

-- -V2tH-h{X)

а

4xif«Plx.v)ly - |4х J/up(x,V)«lyв« /riH-h v) (x

- Ki J J уи Ptv.y) iy Кг Idx P(if.y)iiz, И

где В -ширина заготовки;

а -ширина участка с обратным

принудительным вращением,

С - щирина участка со свободным

вращением колец;

P( -контактное удельное давление; Я - коэффициент трения полосы о валки при установившемся режиме;

т -.радиус рабочих валков; К| - коэффициент, учитывающий распределение сил трения на участке со свободным вращением колец, Kj 0,7-0,8; Kj коэффициент, учитывающий увеличение сопротивления в момент захвата Кг 1,5-2. Уравнение (1) действительно и для случая, когда отсутствуют кольца со свободным вращением, тогда С-О. Поскольку распределение величины контактного давления по очагу деформации аналитически определить сложно, в первом приближении можно принять Р(х, у) const и уравнение (I) сводится к соотношению соответствующих площадей. На основании экспериментальных данных наиболее целесообразный выбор ширины соответствующих участков следующий:а (0,15-0,25)В, с (0,1-0,15)В

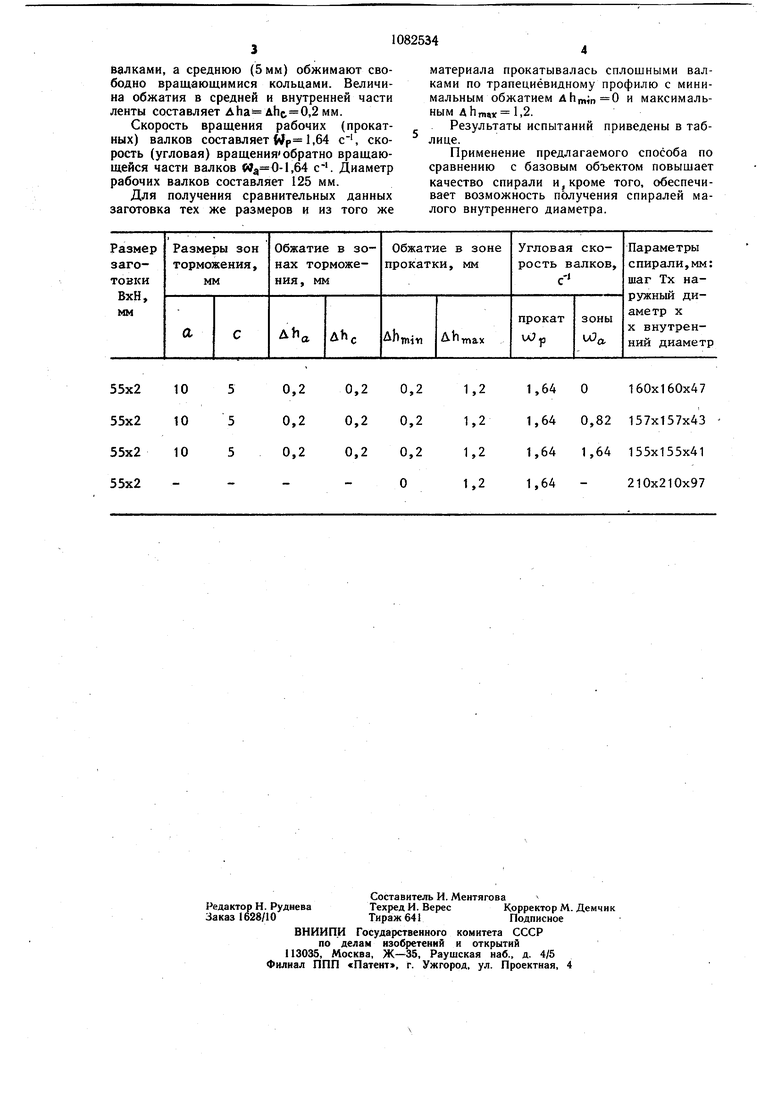

Пример. Прокатывают полосу размерами (ВхН) 55x2 мм из материала сталь 08 кп. В режиме прокатки обжимают по трапециевидному профилю наружную часть полосы, щириной 40 мм, причем величину обжатия изменяют от дЬт1п 0,2 мм до Ahmax l,2 мм (по наружной кромке).

Внутреннюю часть полосы, шириной 10 мм, тормозят обратно вращающимися

валками, а среднюю (5 мм) обжимают свободно вращающимися кольцами. Величина обжатия в средней и внутренней части ленты составляет ,0,2 мм.

Скорость вращения рабочих (прокатных) валков составляет Wp 1,64 с, скорость (угловая) вращенияобратно вращающейся части валков ,64 с. Диаметр рабочих валков составляет 125 мм.

Для получения сравнительных данных заготовка тех же размеров и из того же

материала прокатывалась сплошными валками по трапециевидному профилю с минимальным обжатием л 0 и максимальным 4hm,v 1.2.

Результаты испытаний приведены в таблице.

Применение предлагаемого способа по сравнению с базовым объектом повышает качество спирали и, кроме того, обеспечивает возможность получения спиралей малого внутреннего диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ПОЛОСОВЫХ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1992 |

|

RU2006297C1 |

| Способ реверсивной прокатки слитков | 1983 |

|

SU1068181A1 |

| Стан для прокатки кольцевых изделий | 1986 |

|

SU1440593A1 |

| Способ прокатки спиралей шнеков | 1981 |

|

SU996014A1 |

| Способ прокатки клиновидных профилей | 1977 |

|

SU995919A1 |

| Способ изготовления спиралей шнеков | 1975 |

|

SU671899A1 |

| Способ прокатки изделий | 1979 |

|

SU832852A1 |

| Способ изготовления спиралей шнеков и устройство для его осуществления | 1988 |

|

SU1611505A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044578C1 |

| Способ горячей прокатки полос переменного поперечного сечения | 1987 |

|

SU1482739A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЕЙ ШНЕКОВ путем прокатки ленты или полосы прямоугольного сечения состав(Л оо ьо ел оо 4 ными валками, образующими клиновидный калибр, отличающийся тем, что, с целью расширения технологических возможностей путем получения спирали шнеков малого внутреннего диаметра, участок заготовки для формования внутренней части спирали шнека, составляюш,ий 15-25/о ширины заготовки, при прокатке тормозят путем изменения угловой скорости вращения соответствующей части каждого из составных валков.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Валки для навивки спиралей шнеков | 1980 |

|

SU871946A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-03-30—Публикация

1982-03-10—Подача