1

Изобретение относится к области обработки металлов давлением, в частности к выдавливанию тонкостенных трубчатых деталей.

Известно устройство для ротационного выдавливания, содержащее вращающуюся от привода онравку и расположенный соосно ей и перемещающийся в направлении к ней кориус со смонтированными в нем концентрпчно оправке полуматрицами с сепаратором и расположенными между полуматрицами п сепаратором давильными элементами - телами качения 1.

В известных устройствах давильные элементы - тела качения приводятся во вращение за счет сил трения от вращающейся деформируемой заготовки, что не позволяет создать рациональных условнй деформированг.я в очаге деформации варьированием величины и направления скорости вращения давильных элементов. Это снижает качество обрабатываемых тонкостенных деталей и снижает производительность.

Целью изобретения является иовышение нроизводительности и улучшение качества выдавливаемых деталей.

Поставленная цель достигается тем, что устройство снабжено установленным в корпусе коицентрично полуматрицам и жестко связанным с ними приводным щкивом, при этом обе полуматрицы смонтированы в корпусе в радиальных нодшипниках.

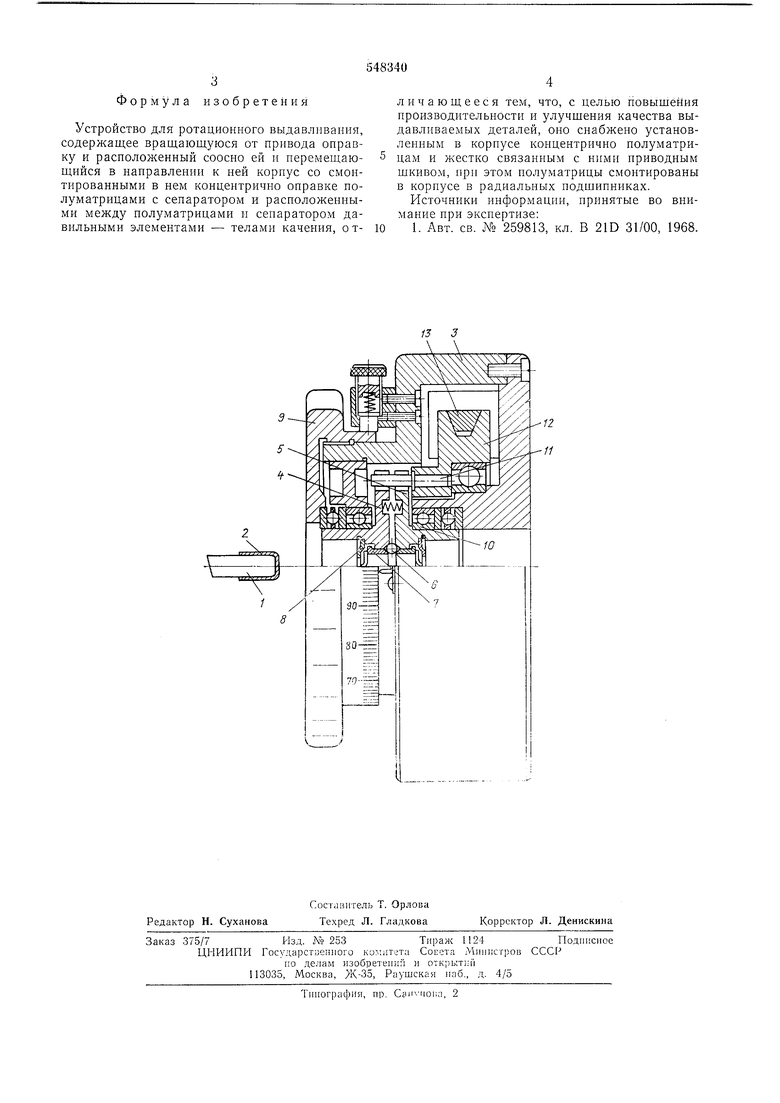

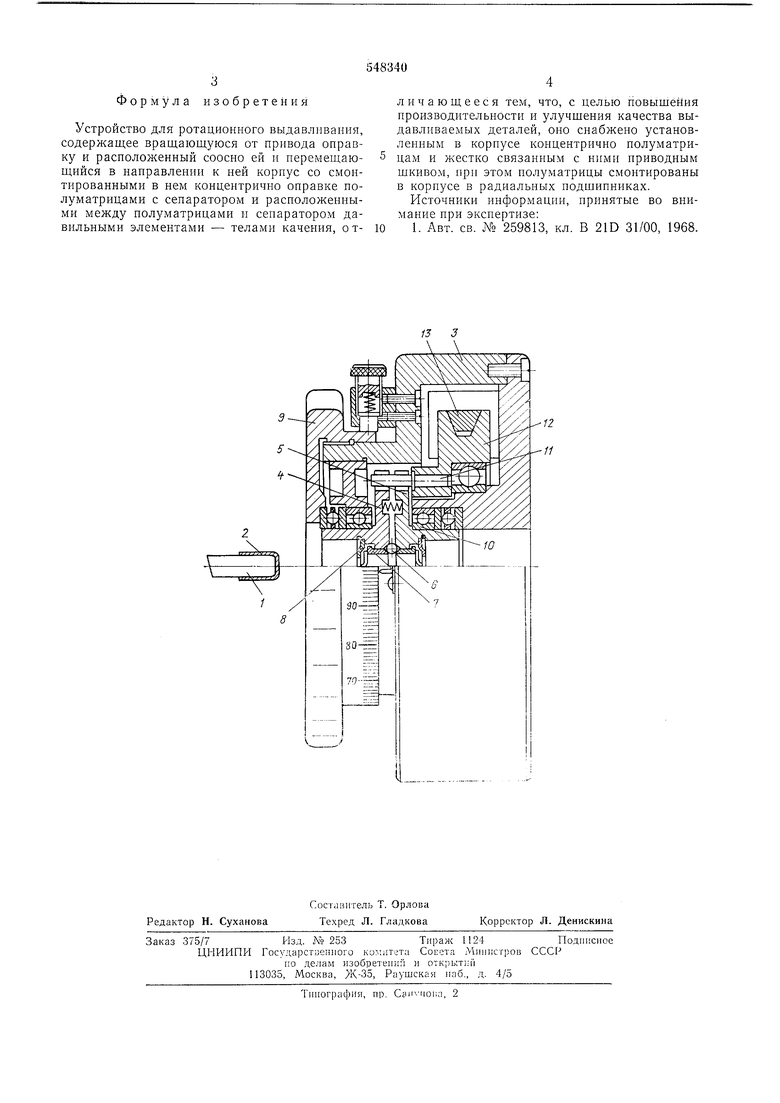

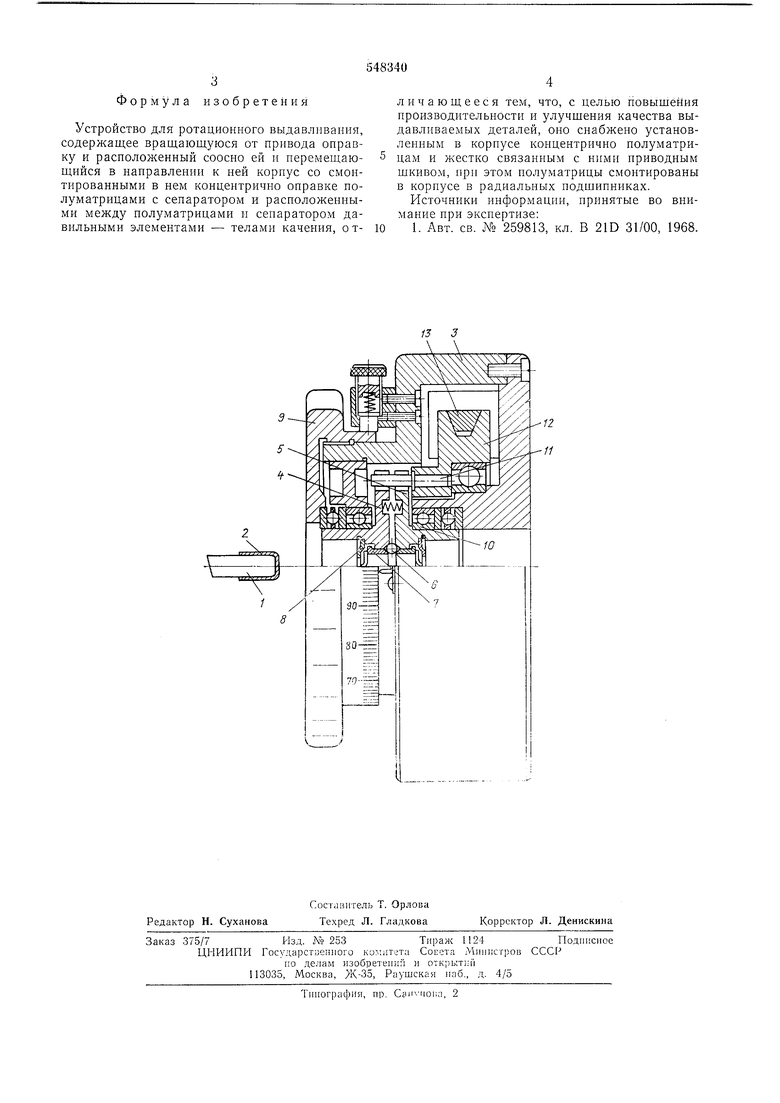

На чертеже изображено описываемое устройство для ротационного выдавливания.

На вращающейся от прпвода токарного станка оправке 1 устанавлнвается с минимальным зазором цилиндрическая заготовка 2, соосно которой расположен корнус 3 со смонтированными в нем концентрнчно заготовке 2 нолуматрнцамн 4 и 5.

В нолуматрицах 4 и 5 установлены давнльные элементы - тела качения 6, которые удерл иваются в контакте с опорными поверхпостями полуматриц сепараторамп 7, поджимаемыми пластинчатыми пружинамн 8. Сближение и разведение полуматриц 4 и 5 производится поворотом нониусиого лимба 9 по часовой или против часовой стрелки, что приводит к рациональному перемещению тел качения 6, а следовательно, к изменению размера шариковой матрицы и деформируемой заготовки. Концентрпчио нолуматрицам 4 и 5, смонтированным в корпусе 3 в радиальных нодшипниках 10, устаиовлен жестко связанный с нимн посредством осей 11 приводной

шкив 12, который приводится во вращение, например, клиноременной передачей 13 от приводного блока с электродвигателем, что позволяет варьировать скоростью вращения полуматриц 4 и 5, а следовательно, и тел качения 6 относительно заготовки 2 как по велпчине, так и по направлению. 3 Формула изобретения Устройство для ротационного выдавливания, содерл ащее вращающуюся от привода оправку и располол енный соосно ей и перемещающийся в направлении к ней корпус со смонтированными в нем концентрично оправке полуматрицами с сепаратором и расположеиными между полуматрицами и сепаратором давильными элементами - телами качения, отл и чающееся тем, что, с целью повышения производительности и улучшения качества выдавливаемых деталей, оно снабжено установленным в кориусе концентрично полуматрицам и жестко связанным с ними приводным щкивом, при этом полуматрицы смонтированы в корпусе в радиальных подшииниках. Источники информации, принятые во внимаиие при экспертизе: 1. Авт. св. № 259813, кл. В 21D 31/00, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ротационной обработки тонкостенных цилиндрических деталей | 1978 |

|

SU880564A1 |

| Устройство для изготовления полых изделий | 1977 |

|

SU700235A1 |

| Устройство для ротационного выдавливания оболочек | 1980 |

|

SU940932A1 |

| Способ ротационной вытяжкицилиНдРичЕСКиХ дЕТАлЕй | 1978 |

|

SU833341A1 |

| Устройство для ротационного выдавливания трубчатых изделий | 1978 |

|

SU727273A1 |

| Устройство для ротационного выдавливания | 1990 |

|

SU1719129A2 |

| Устройство для ротационного выдавливания | 1978 |

|

SU685389A1 |

| Станок для ротационного выдавливания изделий из трубчатых заготовок | 1975 |

|

SU751468A1 |

| Раскатная головка для ротационного выдавливания | 1973 |

|

SU436688A1 |

| Устройство для ротационного выдавливания тонкостенных цилиндров | 1972 |

|

SU446340A1 |

Авторы

Даты

1977-02-28—Публикация

1974-03-20—Подача