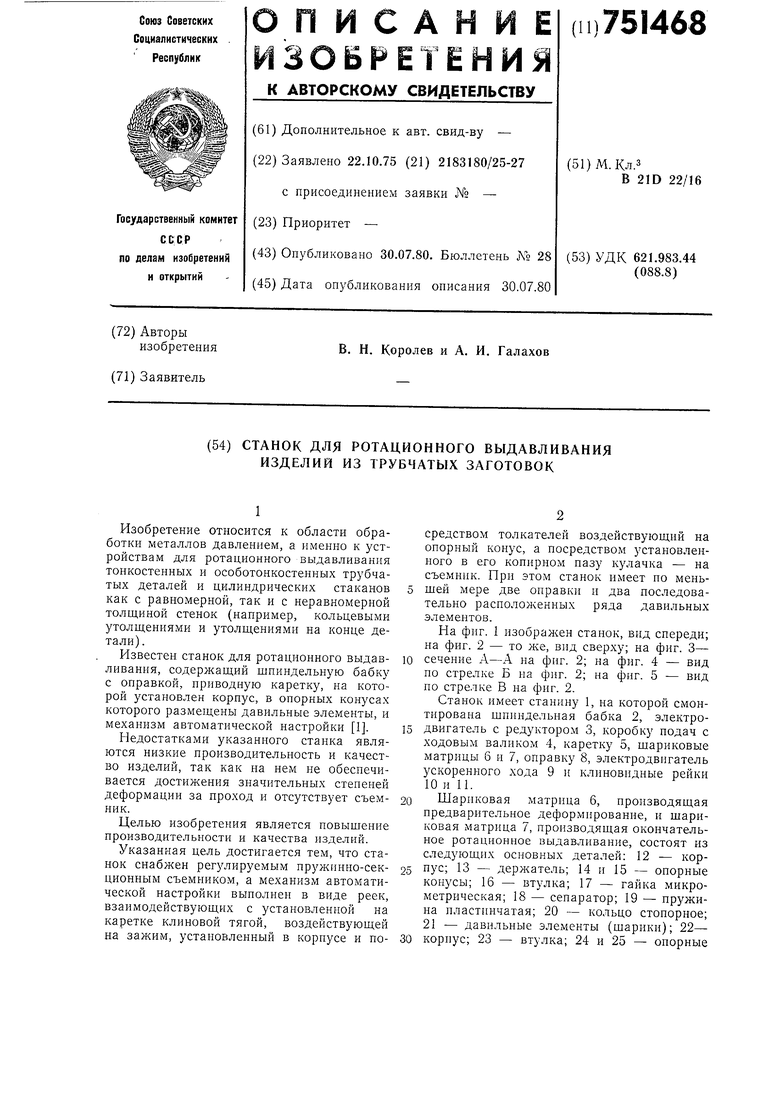

конусы; 26 - штифт установочный; 27 - сепаратор; 28 - кулачково-рычалсный; 29 - толкатель; 30 - кулачок-толкатель; 31 - пружинно-секционный съемник; 32 - втулка направляющая; 33 - пружина; 34 - штифт; 35 - трубопровод.

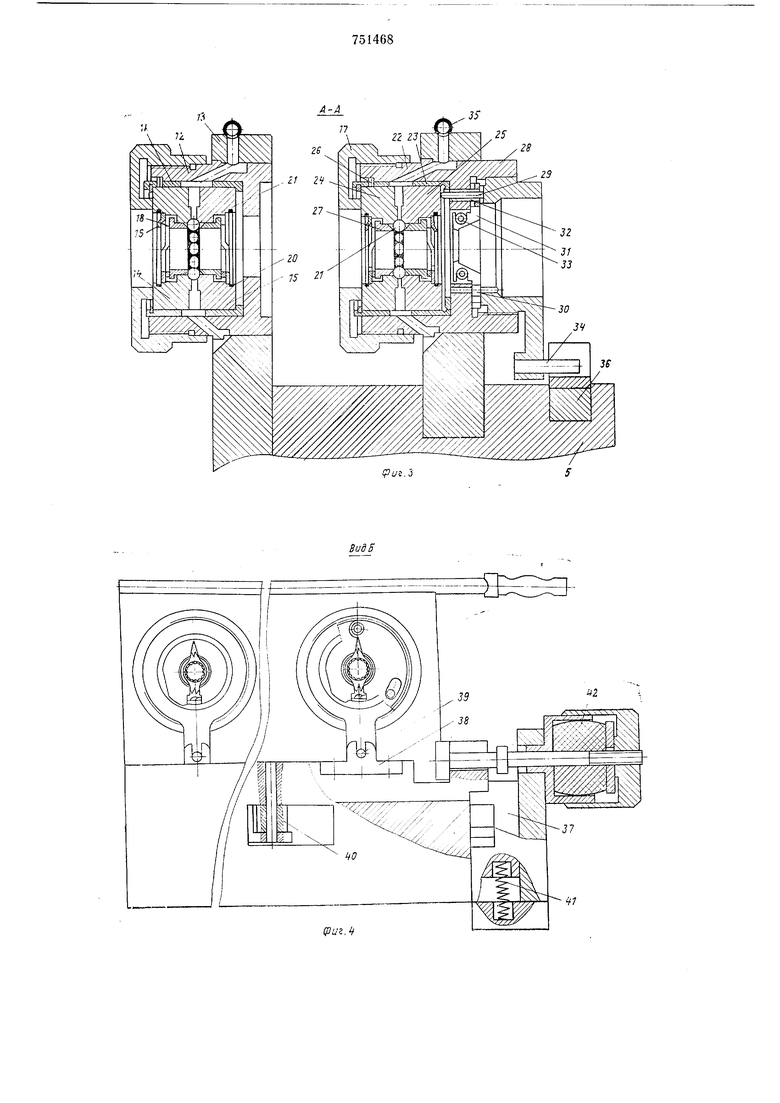

Механизм автоматической настройки шариковых матриц станка на заданный размер и управления пружинно-секционным съемником содержит клиновидные рейки 10 и И, клиновидную тягу 36, ползушку 37, захват 38, палец 39, ролик 40, нрулшпу 41 и буфер 42.

Станок работает следуюш,им образом.

На оправку 8, которая закрепляется в цанговом патроне шпиндельной бабки 2, надевается заготовка, имеюш,ая форму стаканчика или отрезка трубки с обжатым концом, после чего включается привод, и каретка 5 вместе с шариковыми матрицами 6 и 7 перемеш,ается от ходового валика по направляющим станка.

Шариковая матрица 6, осуществляющая предварительное деформирование, в отличие от матрицы 7 настраивается на требуемый размер микрометрической гайкой и в процессе осуществления рабочего и холостого хода не регулируется.

Опорный конус 25 и пружииио-секционный съемник 31 матрицы 7 с помощью поперечной рейки-тяги и кулачковой системы механизма иастройки автоматически в нроцессе ротационного выдавливания могут злнимать три различных положения.

Рабочее положение, при котором шариковая матрица сомкнута, а прулшнно-секционный съемник раскрыт. Это происходит в результате воздействия клиновидной рейки 10, установленной на направляющих станка, на поперечную клиновидную тягу 36 в процессе движения каретки 5. В свою очередь клиновидная тяга 36, действующая от механизма продольной подачи станка, воздействует на рычаг, жестко связанный с зажимом 28. Зажим 28, имеющий резьбу на наружной поверхности, и согласно заданной программе, зависящей от конфигурации детали, торцовым кулачковым механизмом регулирует через специальные толкатели 29 положение опорного конуса 25. Опорный конус 25, приближаясь или удаляясь от опорного конуса 24, регулирует положение шариков 21 относительно обрабатываемой заготовки. Радиальным же профильным пазом зажим 28 воздействует на кулачок-толкатель 30, который разл имает пружинно-секционный съемник 31.

Положение шариковой матрицы 7 и пружинно-секционного съемника 31 после окончания рабочего хода: матрица 7 и съемник 31 раскрыты. Это положение шариковая матрица 7 и съемник 31 принимают при ротационном выдавливании не на всю длину детали, а с оставлением необработанного цилиндрического пояска. В этом случае

возникает необходимость отвода шариковых матриц на всю длину детали, чтобы возмол но было прул инно-секционному съемнику 31 шариковой матрицы 7 за счет упора в торец раскатанной детали торцовой поверхностью съемника 31 произвести съем детали с оправки 8. Положение раскрытия матрицы 7 и съемника 31 достигается поворотом зажима 28 на угол 15° в результате

воздействия на него поперечной клиновидной тяги 36, перемещаемой вместе с кареткой 5 относительно клиновидной рейки 10 согласно заданной программе. Положение шариковой матрицы 7 устройства ротационного выдавливания и пружинно-секционного съемника 31 во время съема детали с оправки 8 : матрица разомкнута, съемник сомкнут.

Увеличение размера шариковой матрицы

производится за счет отхода опорного конуса 25 в результате снятия силового воздействия толкателя 29 с опорного конуса 25 и расклинивающего действия шариков 21 в опорные поверхности опорных конусов 24

и 25 благодаря воздействию на них подпружиненных сепараторов 27 после поворота зажима 28 на угол 25°.

В конце рабочего хода перед съемом детали в результате воздействия каретки 5

на конечный выключатель шпиндель передней бабки 2 и, соответственно, продольная подача каретки 5 отключаются. Съем детали с оправки 8 производится при холостом ходе каретки 5 за счет воздействия ее на

другой пусковой конечный выключатель (в момент отключения 1-ым конечным выключателем вращения шпинделя), приводящий в действие специальный электродвигатель 9, установленный на каретке 5 и осуществляющий ускоренный отвод каретки в исходное положение.

Наличие нескольких оправок, матриц предварительной и окончательной обработки и съемника позволяет повысить производительность и качество обработки изделий.

Формула изобретения

1. Станок для ротационного выдавливания изделий из трубчатых заготовок, содерл ащий смонтированную на станине шпиндельную бабку с оправкой, приводную каретку, на которой установлен корпус, в

опорных конусах которого размещены давильные элементы, и механизм автоматической настройки, отличающийся тем, что, с целью повышения производительности и качества изделий, он снабжен регулируемым пружинно-секционным съемником, а механизм автоматической настройки выполнен в виде реек, взаимодействующих с установленной на каретке клиновой тягой, воздействующей на зажим, установленный

в корпусе и посредством толкателей воздействующий на опорный конус, а посредством установленного в его копнрном пазу кулачка - на съемник.

2. Станок по п. I, отличающийся тем, что, с целью позыщения пронзводительности, он содержит по меньщей мере

две оправкн и два последовательно располол енпых ряда давильных элементов.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 446340, кл. В 2Ш 22/16, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ротационной обработки тонкостенных цилиндрических деталей | 1978 |

|

SU880564A1 |

| Станок для ротационного выдавливания изделий из трубчатых заготовок | 1976 |

|

SU732051A1 |

| Устройство для ротационного выдавливания трубчатых деталей | 1977 |

|

SU774691A1 |

| Устройство для ротационного выдавливания | 1971 |

|

SU441071A1 |

| Раскатная головка для ротационного выдавливания | 1975 |

|

SU645732A1 |

| Станок для гибки заготовок | 1979 |

|

SU893314A1 |

| Устройство для ротационного выдавливания | 1976 |

|

SU770610A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ | 2009 |

|

RU2509619C2 |

| Устройство для ротационного выдавливания тонкостенных цилиндров | 1972 |

|

SU446340A1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ | 1972 |

|

SU422500A1 |

Авторы

Даты

1980-07-30—Публикация

1975-10-22—Подача