(54) ТЕРМИЧЕСКИЙ ПРЕСС

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ШТАМПОВКИ ИЗДЕЛИЙ ИЗ ЦИЛИНДРИЧЕСКИХ РЕОЗАГОТОВОК | 2011 |

|

RU2481171C1 |

| Горизонтальная прошивная системаВЕРТиКАльНОгО шТАМпОВОчНОгО пРЕССА | 1977 |

|

SU842000A1 |

| Поточная линия для штамповки крупногабаритных листовых заготовок | 1991 |

|

SU1834813A3 |

| Автоматическая поточная линия для изготовления штампованных изделий | 1978 |

|

SU779021A1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ДЕТАЛЕЙ, В ТОМ ЧИСЛЕ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2093300C1 |

| Гидравллический пресс | 1977 |

|

SU701028A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2212341C2 |

| Пресс для осуществления способа штампования изделий из листового металла | 1954 |

|

SU115871A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

| Гидравлический пресс | 1974 |

|

SU564180A1 |

Изобретение относится к прессам для обработки металлов давлением.

Известен термический пресс двустороннего действия, содержащий две рамы, каждая :из которых выполнена в виде двух траверс, соединенных колоннами, штампующий инструмент, установленный меледу траверсами рам и средство для поочередного нагрева и охлаждения элементов пресса 1.

Однако известный пресс малопроизводителен.

В предложенном прессе эти недостатки устранены за счет того, что траверсы одной пз рам установлены между траверсами Другой, а элементы нагрева и охлаждения смонтированы на колоннах рам.

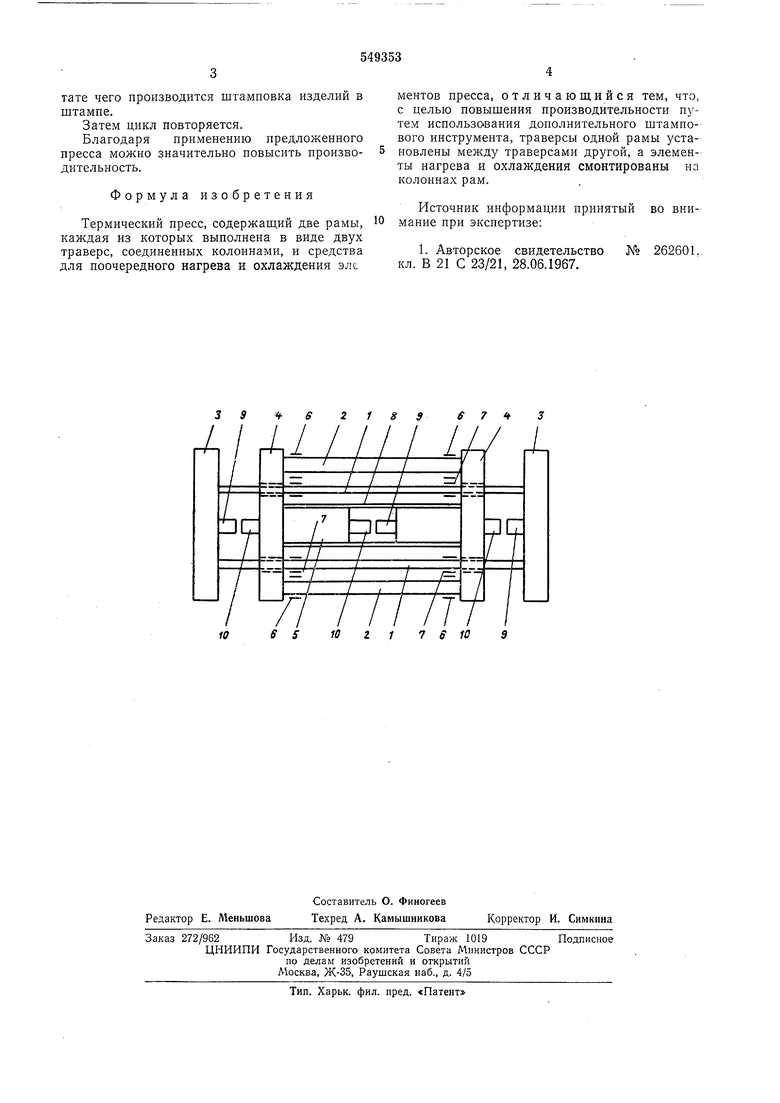

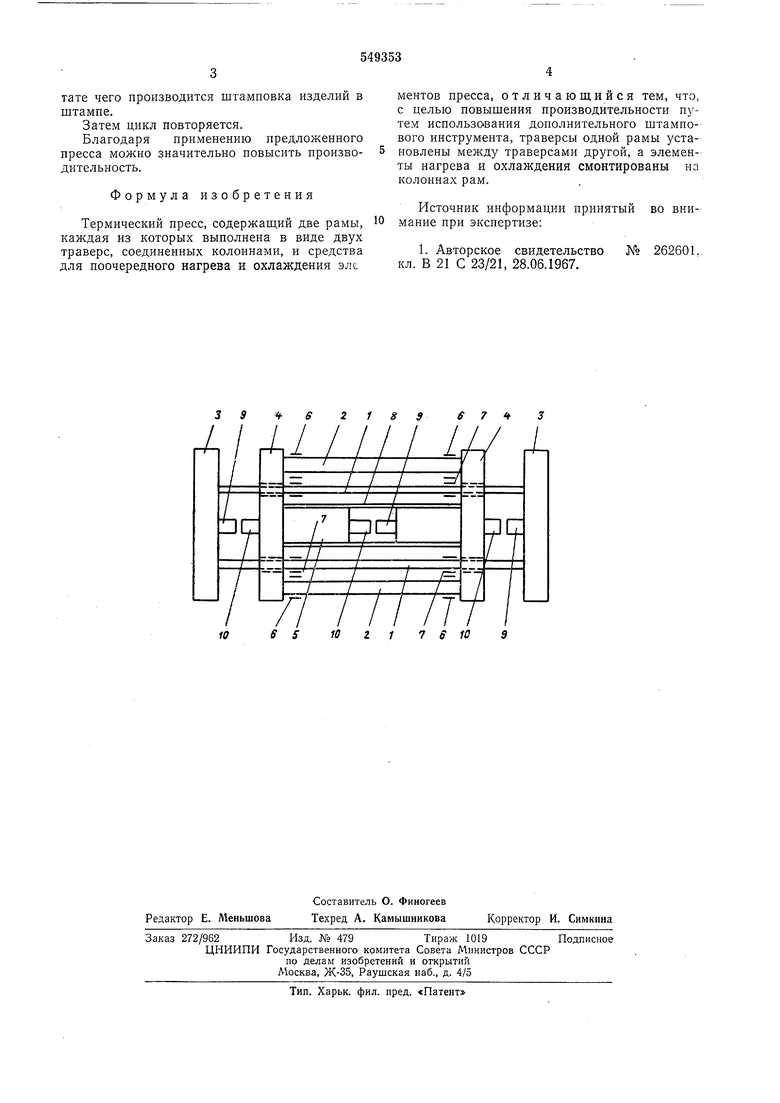

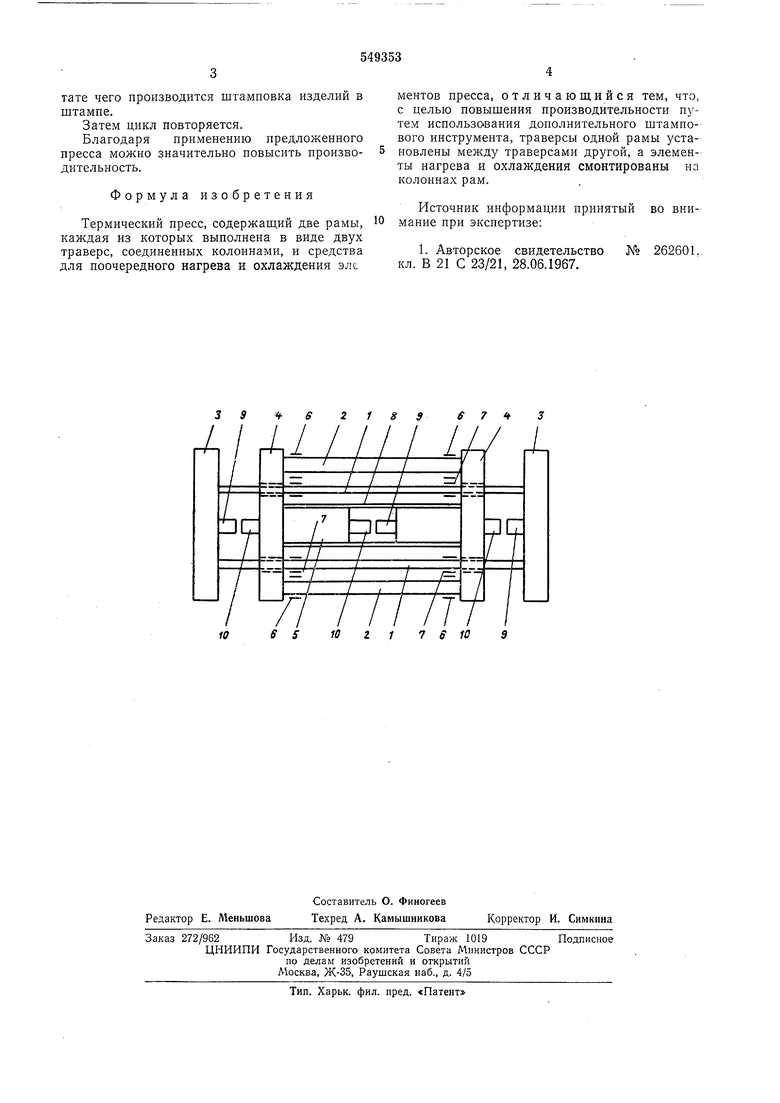

Предлагаемый пресс представлен на чертеже.

Предлагаемый пресс состоит из двух рам, состоящих из колОНн 1 и 2, жестко стягивающих траверсы 3 и 4. Колонны 1 проходят через сквозные отверстия в траверсах 4 внутренней рамы. К траверсам 4 крепятся проставки 5.

На колоннах внешней рамы закреплены электроконтактные зажимы 6, на колоннах внутренней рамы - зажимы 7.

Для соосного перемещения рам относительно друг друга предусмотрены направляющие 8. К траверсам 3, 4 к проставкам 5 жестко прикреплены штампы 9 и 10.

Пресс работает следующим образом.

Па контактные зажимы 6 подается напряжение.

Колонны / нагреваются - происходит их термическое удлинение. При этом левая траверса 3 перемещается влево, а правая траверса 3 - вправо.

По окончании цикла нагрева колонн 1 зажимы 6 отключаются от электропитания, а на зажимы 7 колонн 2 подается напряжение. Одновременно между штампами 9 н 10 траверс 3, 4 укладывается заготовка, а колонны

1 охлаждаются.

Колонны 1 укорачиваются и перемещают траверсы 3 в обратном направлении, к центру, а колонны 2 удлиняются и перемещают траверсы 4 навстречу траверсам 5, в результате чего производится штамповка изделий сразу в двух крайних штампах.

По окончании цикла нагрева колонн 2 зажимы 7 отключаются, а на зажимы 6 колонн / подается напряжение. Траверсы 3 4 удаляются друг от друга. Из штампов меледу траверсами 3 vi 4 удаляются готовые изделия, а между штампами 9 и 10 проставок 5 укладывается заготовка. Колонны 2 охлаждаются, при этом они укорачиваются и перемещают

проставки 5 навстречу друг другу, в результате чего производится штамповка изделий в штампе.

Затем цикл повторяется.

Благодаря применеиию предложенного пресса можно значительно повысить производительность.

Формула изобретения

Термический пресс, содержаш,ий две рамы, каждая из которых выполнена в виде двух траверс, соединенных колоннами, и средства для поочередного нагрева и охлаждения эле

39 6 21836 7 t 3

LI и I II I L-L

10S S 10 Z 1 т 6 10 9

ментов пресса, отличающийся тем, что, с целью повышения производительности путем использования дополнительного штампового инструмента, траверсы одной рамы установлены между траверсами другой, а элементы нагрева и охлаждения смонтированы на колоннах рам.

Источник информации принятый

во внимание при экспертизе:

№ 262601. кл. В 21 С 23/21, 28.06.1967.

Авторы

Даты

1977-03-05—Публикация

1975-11-24—Подача