(54) ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей из алюминиевых сплавов и шихта для выплавки алюминиевых сплавов | 1990 |

|

SU1786164A1 |

| Высокопрочный литейный алюминиевый сплав | 2020 |

|

RU2754418C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ДОБАВКОЙ КАЛЬЦИЯ | 2012 |

|

RU2478132C1 |

| Высокотеплопроводный алюминиевый литейный сплав | 2024 |

|

RU2822530C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2419663C2 |

| МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ | 2005 |

|

RU2288965C1 |

| ВЫСОКОПРОЧНЫЙ ЭКОНОМНОЛЕГИРОВАННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2012 |

|

RU2484168C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2015 |

|

RU2610578C1 |

| ЛИТЕЙНЫЙ АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ МОНОМЕТАЛЛИЧЕСКИХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2571665C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 1999 |

|

RU2163939C1 |

1

Изобретение относится к металлургии сплавов, ;а именно литейных сплавов на основе алюминия, {изготовляемых из лома и отхода, и предназначен ных для применения в различных отраслях машн:нЬстроения.

Известен литейный сплав на основе алюминия |Следующего состава, вес.%:

Магний0,75-3,75

Цинк2,25-6,5

МарганецО -0,7

.МедьО -0,3

ЦирконийО - Oj25

БериллийО -0,1

IXpoMО -0,4

ТитанО -0,25

Остальное,

:Алюминий

Однако прочностные свойства данного известного сплава в литом и термообработанном состояниях также недостаточно высоки. Кроме того, поскольку содержание меди в известном сплаве допускается только до 0,3 вес.%, то при приготовлении данного сплава практически нельзя применять в качестве шихты лом и отходы алюминиевых ОшавЬв..

Таким образом, по составу и колшлексу свойств этот сплав не может иснользоватьсякак высокопрочный вторичный снлав.

Цель изобретения - создание литейного сплава, содержащего в качестве осноЬы алюминий, магний и цинк, который мог бы изготавливаться из лома и отходов алюминиевых сплавов и имел бы высокие прочностные свойства.

Для достижения указанной цели в известный сплав вводят дополнительно железо при следующем соотношении компонентов, вес.%:

Магний3 -4,5

цшпс3 -4,5

|Железо0,85-1,3

(Марганец0,3 -О,8

Медь0,3-1,5

,Цирконий.0,01-0,2

;БериЛлий0,0001-0,1

АлюминийОстальное.

Суммарное содержание магния и цника дайпкно быть в пределах 6-7,5% при соотношении цинка к |магнию менее 1.

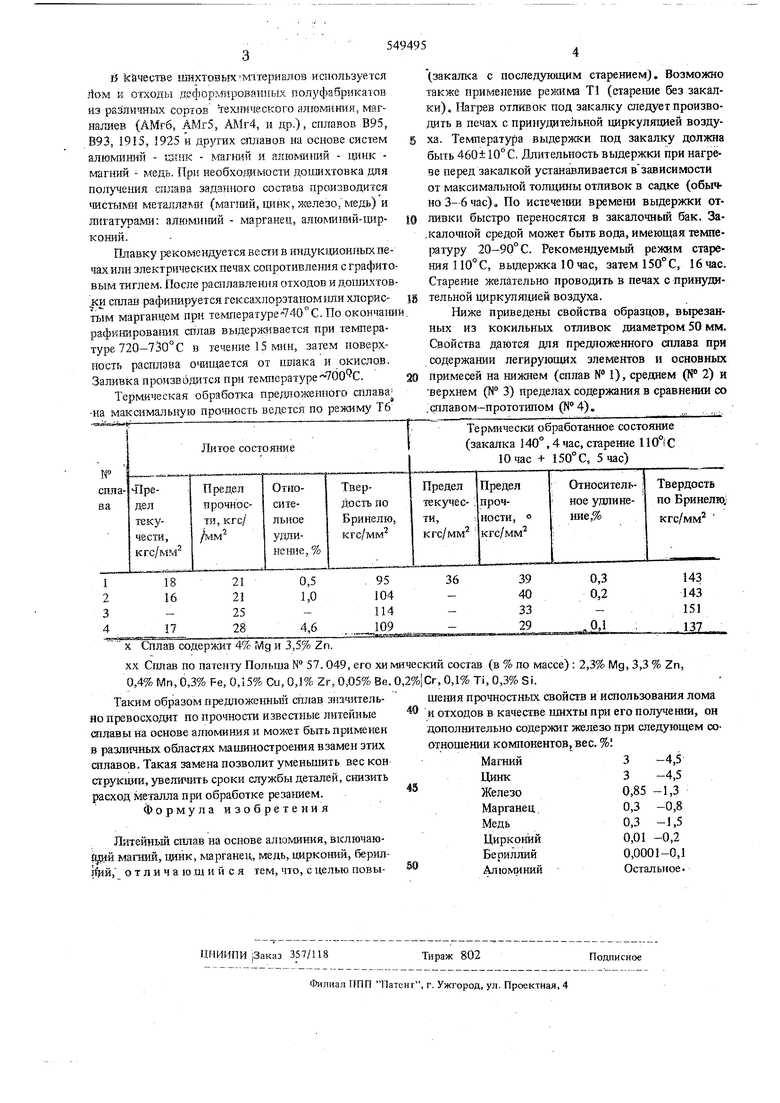

Технология приготовления предложенного ;сплава следующая. и йачестве шихтовыхмятериалов используется rtoM к О1-ХОДЫ дофорр-Пфованньк ползфабрикатов из различных сортов техлшческого алгомитш, магналнев (АМгб, АМг5, АМг4, и щ.), сплавов В95, В93, 1915, 1925 и других сплавов на основе систем алюминий - - магю1Й и алюмигой - магний - медь. При необходамоста дощихтовка для получешя сплава задагнюго соста.ва производится чистыми металла ш (мапшй, Щ1нк, х елезо,медь) и лигатурами: алюми шй - марганец, ал1оми1шй-цирконий. Плавку рекомендуется вести в индукдаонных печах или электрических печах сопротивления с графито вым тиглем. После расплавлеш я отходов и дошихтов си сплав рафишфуетсягексахлорэтаном или хлористым марганцем при температуре740°С. По окончатш рафкш1рова1шя сплав выдерживается при температуре 720-730° С в течение 15 MtH, затем поверхность расплава очищается от ишака и окислов. Заливка производится при температуре . Термическая обработка предаожегаюго сплава на мшссимальную прочность ведется по режиму Т6

X Сплав содержит 4% Мд и 3,5% Zn.

XX Сгшав по патенту Польша № 57.049, его хи мяческий состав (в % по массе) : 2,3% Мд, 3,3 % Zn, 0,4% Мп, 0,3% Fe, 0,15% Си, 0,1% Zr, 0,05% Be, 0,, 0,1% Ti, 0,3% Si.

Таким образом предложенньш сплав значительно превосходит по прочности известные литейные сялавы на основе алюминия и может быть применен в различных областях машиностроения взамен этих сплавов. Такая замена позволит уменьшить вес кон сггрукции, увеличить сроки службы деталей, снизить расход металла при обработке резагшем. Формула изобретения

ХЬиейный сплав на основе алюминия, включаю{уий магний, цинк, NrapraHeu, медь, цирконий, берилп 5Й, отличающий с я тем, что, с целью повыщения прочностных, свойств и использования лома и отходов в качестве шихты при его ползд1ен 1и, он дополнительно содержит железо при следующем соотношении компонентов, вес. %

Магний3 -4,5

Цинк3 -4,5

Железо0,85 -1,3

Марганец0,3 -0,8

Медь0,3 -1,5

Цирконий0,01 -0,2

Бериллий0,0001-0,1

АлюминийОстальное. (закалка с последующим старением). Возможно также применение режи Т1 (старение без закалки)« HarijeB отливок под закалку следует производить в печах с принудительной циркуляцией воздуха. Температура выдержки под закалку должна быть 460± 10° С. Длительность выдержки при нагреве перед закалкой устанавливается взависимости от максимальной толщины отливок в садке (обычно 3-6 час) „ По истечении времени выдержки отШ1вки быстро переносятся в закалочный бак. За.калочной средой может бытв вода, имеющая темпе затуру 20-90° С. Рекомендуемый режим старения 110°С, вьщержка Ючас, затем 150°С, 16час. Старение желательно проводить в печах с принудательной циркулшдаей воздуха, Ниже приведены свойства образцов, вырезанных из кокильных отливок диаметром 50 мм, Свойства ддются для предлоя«нного сплава при содержании легирующих элементов и основных примесей на нижнем (сплав № }), среднем (N 2) и верхнем (№ 3) пределах содержания в сравнении со шлавом-прототипом (),

Авторы

Даты

1977-03-05—Публикация

1975-12-11—Подача