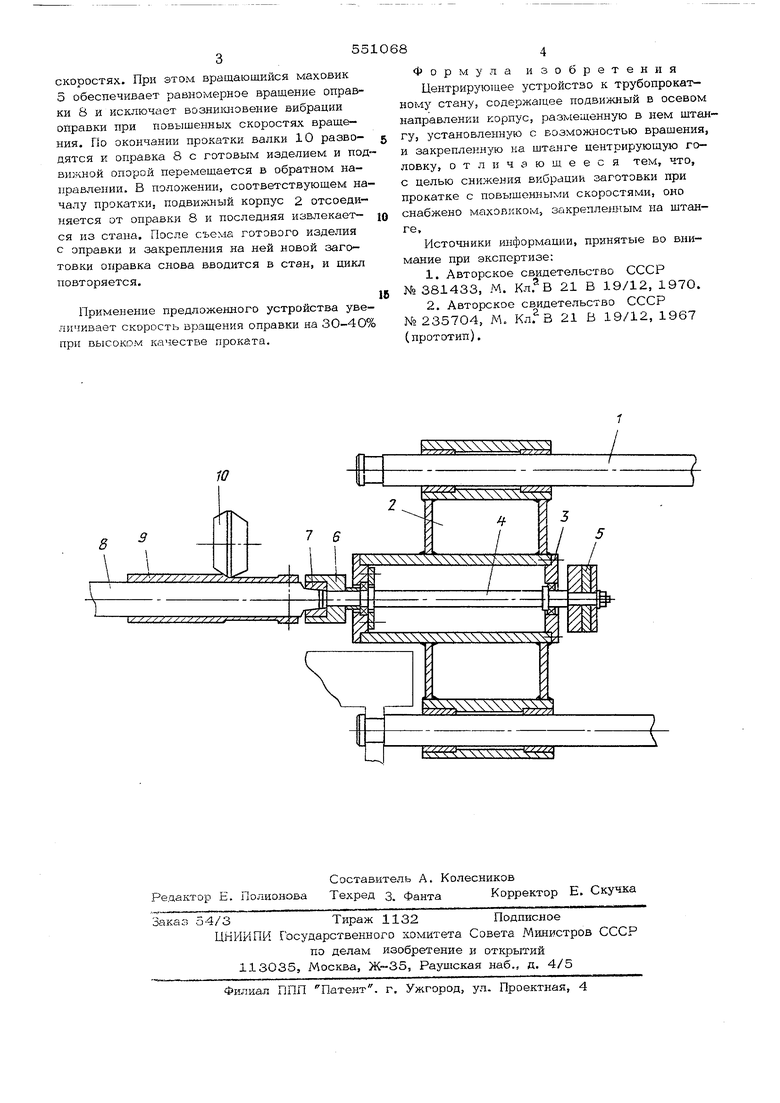

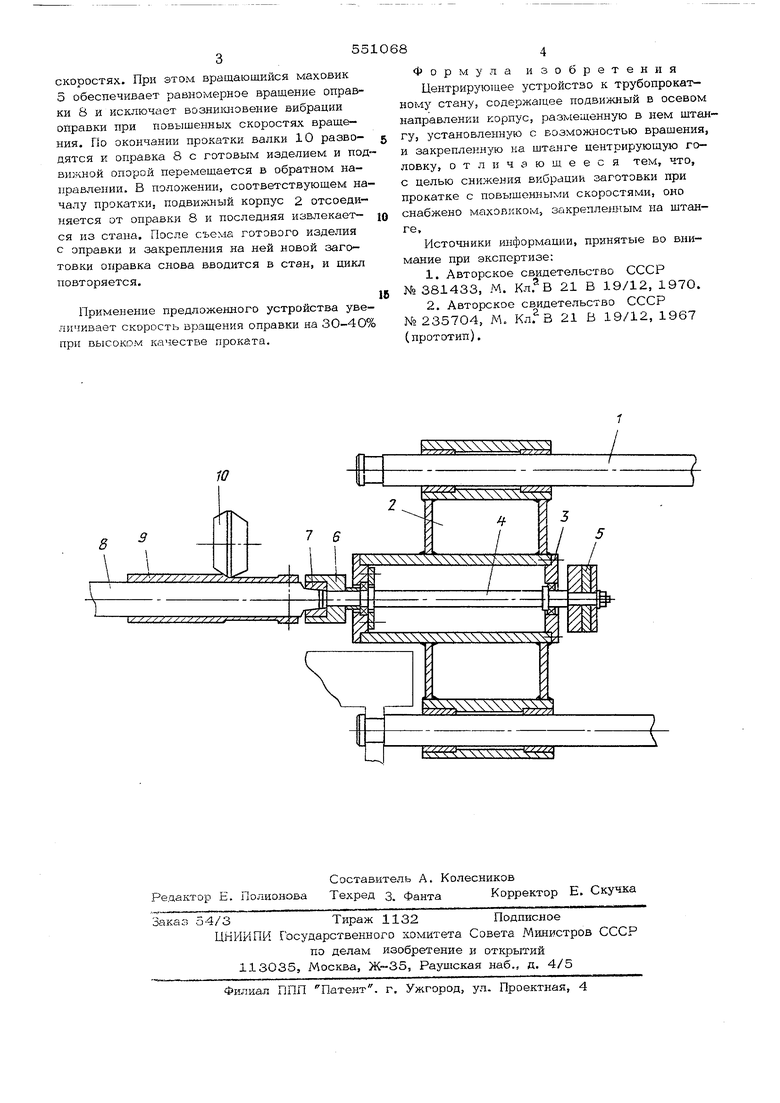

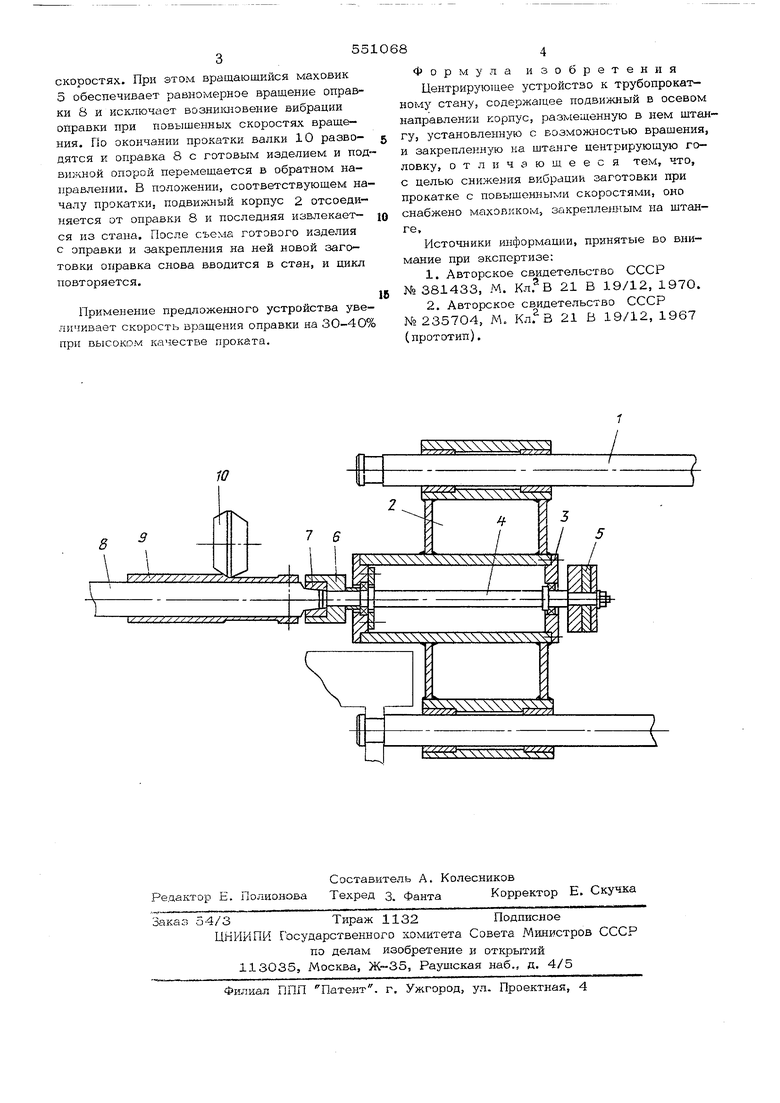

Изобретение относится к области прокатного производства, в частности к прокатке трубчатых изделий на станах поперечно-винтовой прокатки. Известно центрпруюшее устройство к тру бопрокатному стану, вю1ючаюшее подвижный в осевом направлении корпус, размещенную В нем штангу и закрепленную на штанге цен рирующую головку 1. Недостаток этого устройства - неравноме ная скорость вращения оправки, в результат которой выпускаются бракованные изделия, Известно также центрируюушее устройство, включающее подвижный в осевом направлении корпус, размешенную в нем штангу, установленную с возможностью вращения, и закрпелеян то на штанге пентрирующую голов ку 2. Это устройство также не снижает вибрации заготовки при повышенных скоростях поокатки. Цель изобретения - снижение вибрации заготовки при прокатке с повышенными ско ростями. Для этого предложенное устройство снабжено маховиком, закрепленным на штанге. На чертеже схематически изображено центрируюш,ее устройство к трубопрокатному стану. Оно выно-ттнено в виде подви шого по направляюшим 1 корпуса 2, в котором на подшипниках качения 3 установлена штанга 4. На одном конце штанги прикреплены маховики 5, а на другом - центрирующая головка 6 с элементами 7 для передачи крутяшего момента от оправки 8 штанге 4. Размеры маховиков выбираются в зависимости от cofiтамента прокатываемых изделий и скорости прокатки. Устройство работает следуюшим образом. На конце штанги 4 закрепляется маховик 5. Подвиж ный кропус 2 устанавливается в положение, соответствующее началу прокатки.Оправка 8 с закрпеленной на ней заготовкой 9 вводится в стан и соед1Шяется с центрирующей головкой 6. Вращающиеся валки 10 сводятся до получения размера готового лзделия, включается механизм осевой подачи оправки и прокатка ведется при повышенных скоростях. При этом вращающийся маховик 5 Обеспечивает равномерное вращение оправки 8 и исключает возниш овение вибрации оправки при повыщенных скоростях вращения. По окончании прокатки валки 10 разводятся и оправка 8 с готовым изделием и под вижной опорой перемещается в обратном направлении. В положении, соответствующем на чалу прокатки, подвижный корпус 2 отсоединяется от оправки 8 и последняя извлекается из стана. После съема готового изделия с оправки и закрепления на ней новой заготовки оправка снова вводится в стан, и цикл повторяется. Применение предложенного устройства уве личивает скорость вращения оправки на 30-40 при высоком качестве проката. Формула изобретения Центрирующее устройство к трубопрокатному стану, содержащее подвижный в осевом направлении корпус, размещенную в нем щтангу, установленную с возможностью вращения, и закрепленную ка щтанге центрирующую головку, отличающееся тем, что, с целью снижения вибрации заготовки при прокатке с повыщенн,ыми скоростями, оно снабжено маховиком, закрепленным на штанге. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР №381433, М. Кл.В 21 В 19/12, 197О. 2 Авторское свидетельство СССР №235704, М. Кл.В 21 В 19/12, 1967 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления профильных трубчатых изделий | 1980 |

|

SU902959A1 |

| Устройство для установки оправочного стержня | 1977 |

|

SU707625A1 |

| Стан поперечной прокатки | 1983 |

|

SU1088821A1 |

| Устройство для установки оправки в стане | 1977 |

|

SU662172A1 |

| Способ изготовления трубчатых изделий | 1974 |

|

SU524578A1 |

| Задающее устройство трубопрокатного оправочного стана | 1986 |

|

SU1409360A1 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА СТАНАХ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2004 |

|

RU2294249C2 |

| Стан поперечной прокатки полых профильных изделий | 1985 |

|

SU1319948A1 |

| Стан поперечно-винтовой прокатки труб | 1977 |

|

SU737034A1 |

| Центрователь оправочного стержня стана с осевой выдачей труб | 1974 |

|

SU498997A1 |

Авторы

Даты

1977-03-25—Публикация

1976-02-16—Подача