(З) УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки оправочного стержня | 1977 |

|

SU707625A1 |

| Стан поперечной прокатки полыхпРОфильНыХ издЕлий | 1979 |

|

SU841754A1 |

| Устройство для прокатки | 1983 |

|

SU1132406A1 |

| Стан поперечной прокатки полых профильных изделий | 1985 |

|

SU1319948A1 |

| Узел консольного валка прокатного стана | 1982 |

|

SU1034801A1 |

| Стан поперечной прокатки | 1983 |

|

SU1088821A1 |

| Центрирующее устройство к трубопрокатному стану | 1976 |

|

SU551068A1 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| Упругая подшипниковая опора вала | 1990 |

|

SU1803622A1 |

| Клеть стана холодной периодической прокатки | 1977 |

|

SU735340A1 |

Изобретение относится к обработке металлов давлением, а точнее к устройствам для изготовления профильных трубчатых изделий прокаткой или ротационным выдавливанием.

При прокатке на повышенных скоростях вращения валки и оправка работают не в спокойном режиме, наблюдаются отдельные толчки и колебания оправки и валков, которые приводят к потере устойчивости процесса и возникновению вибрации. Прокатка труб при наличии вибрации приводит к образованию недопустимой волнистости на поверхности изделий, потере геометрических размеров и появлению неравномерности механических свойств. Наибольшие колебания происходит в радиальных направлениях.

Из известных технических решений для изготовления профильных трубчатых изделий наиболее близким по технической сущности является устройство, содержащее рабочие валки, оправку, закрепленную в соосном ей корпусе, подвижном в осевом направлении, размещенную в корпусе штангу, установленную с возможностью вращения, и центрирующую головкуГ О.

Для снижения вибрации при прокатке с повышенными скоростями, на противоположном конце штанги закреплен маховик. При установившейся вибрации оправка с изделием вращаются нерав10номерно. Присоединение к оправке центрирурщего устройства с дополнительной массой - маховиком позволяет произвести выравнивание неравномерности вращения оправки и снизить интен15сивность вибрации. При вибрации оправка периодически вращается относительно изменяющих свое положение мгновенных осей вращения, то есть кроме неравномерности вращения происходят

К колебания оправки в радиальных на- . правлениях.

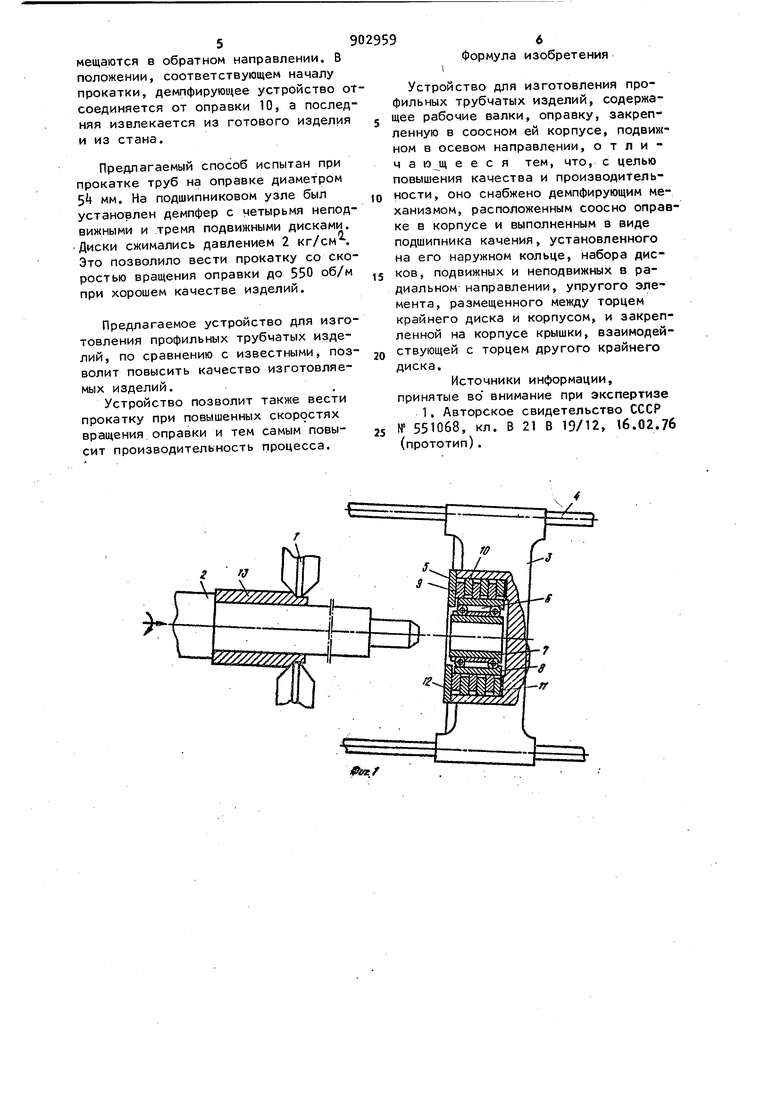

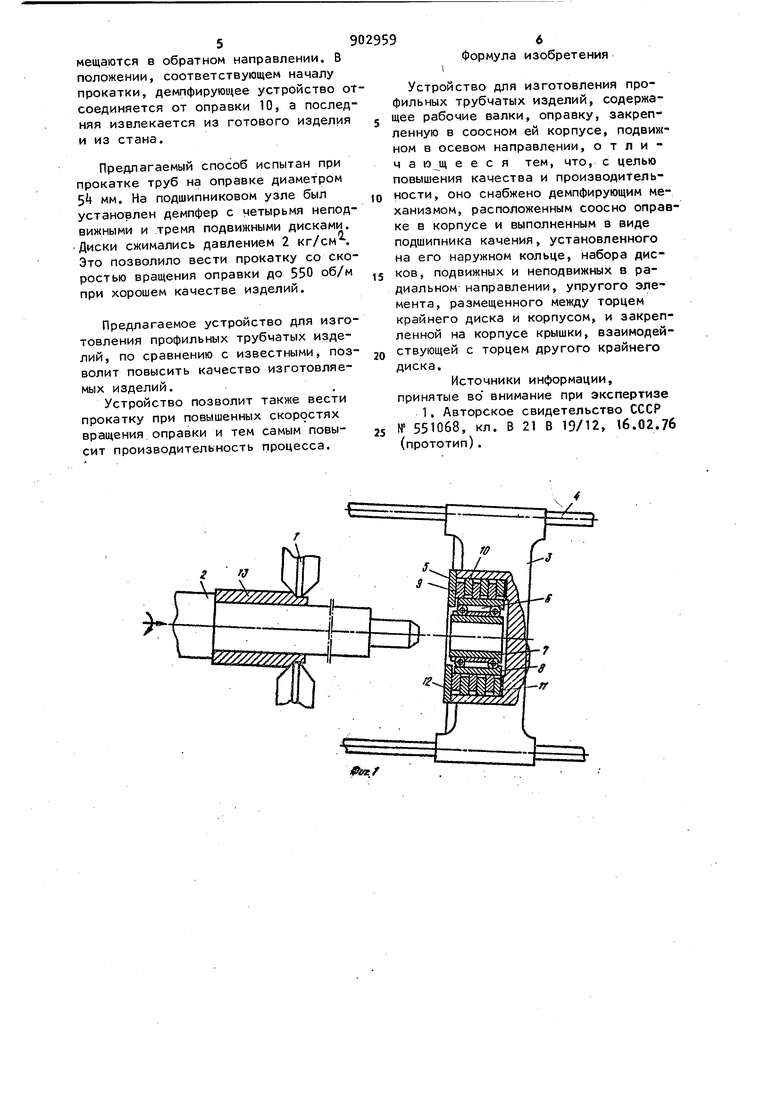

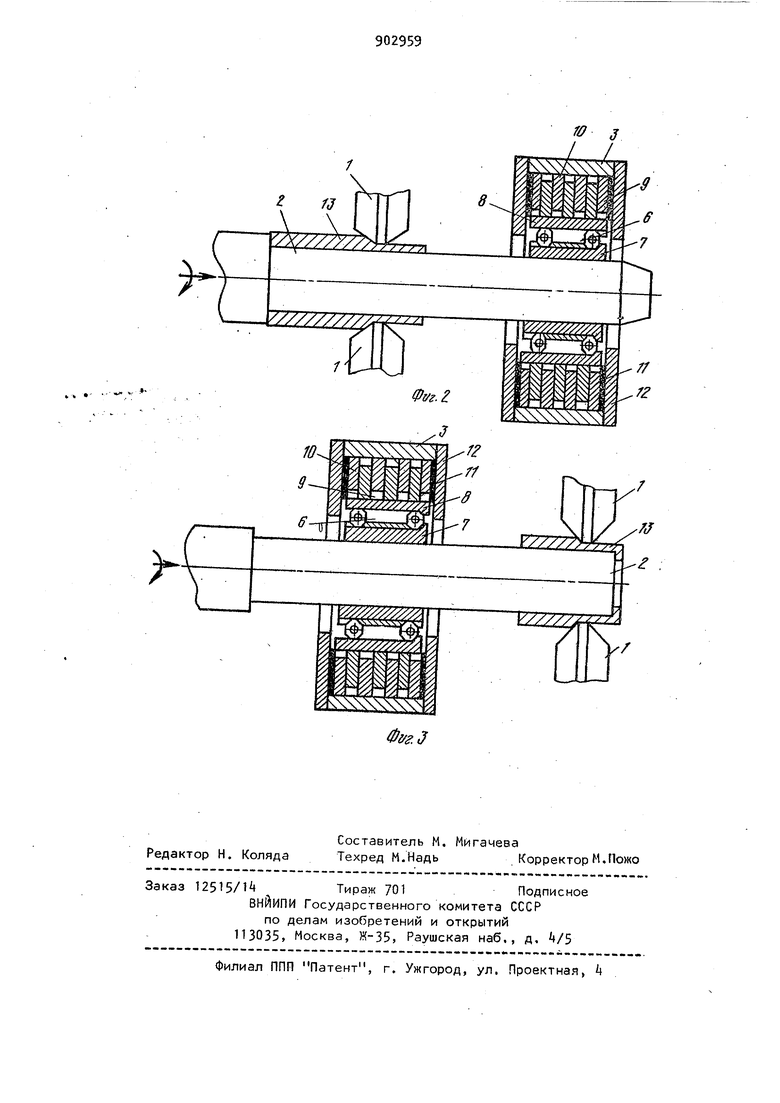

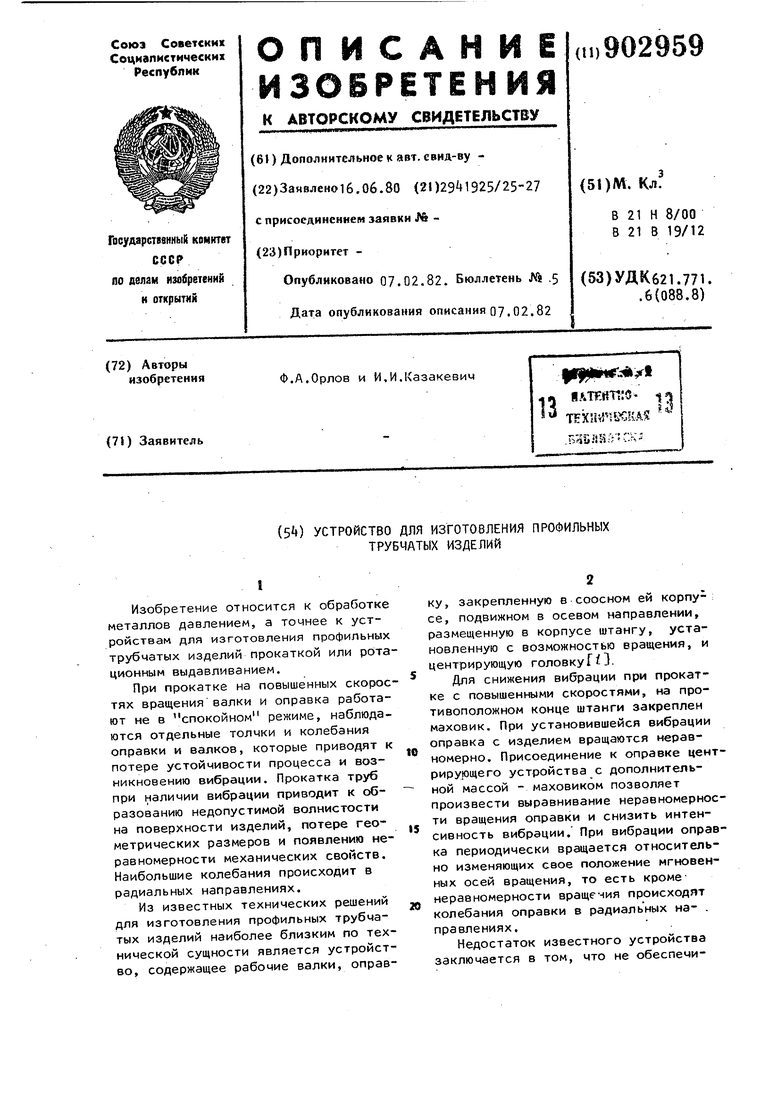

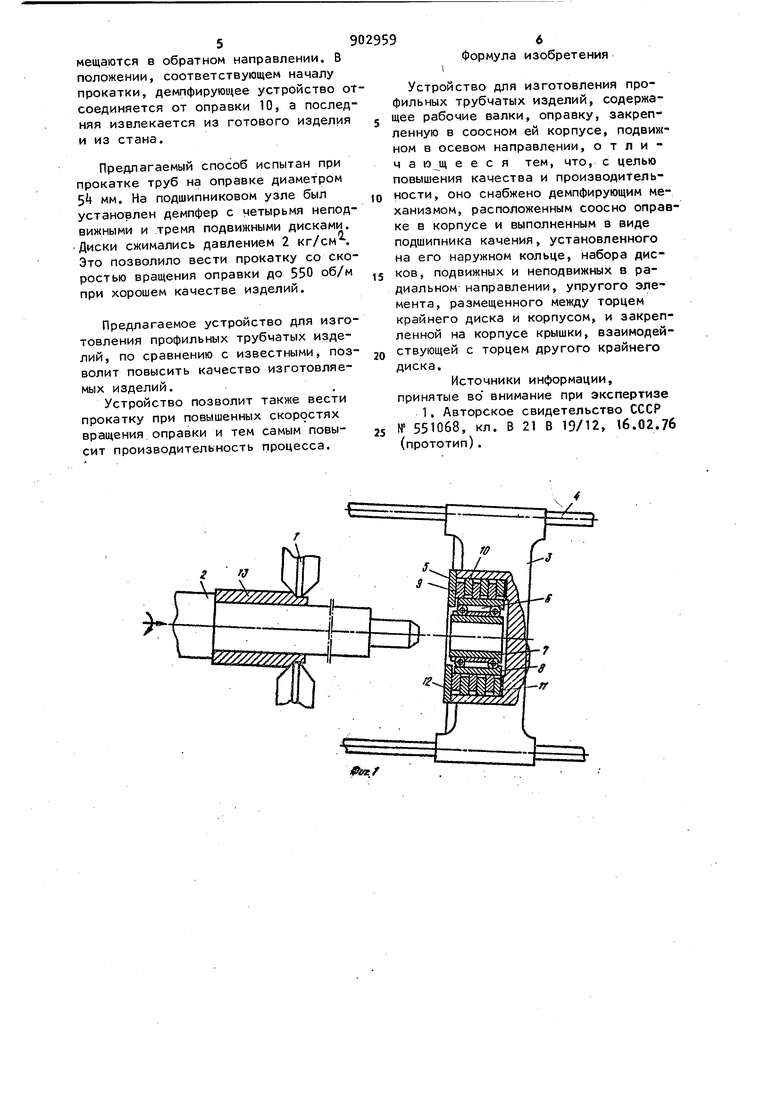

Недостаток известного устройства заключается в том, что не обеспечивается поглощение энергии колебаний оправки в радиальных направлениях потому, что при движении оправки а радиальном направлении с поддерживанием переднего ее конца происходит изгиб промежуточных частей оправ ки от сил инерции. Энергия движения переходит в упругую (потенциальную) энергию изогнутой оправки. При движении оправки в обратном направлени потенциальная энергия упруго изогну той оправки переходит в кинетическую то есть снова разгоняет оправ,ку.Потери энергии при таких колебаниях незначительные, поэтому снизить виб рации не удается. Это отрицательно сказывается на качестве получаемых изделий. Целью настоящего изобретения является повышение качества и производительности при повышенных скоростях прокатки. Поставленная цель достигается тем что устройство для изготовления профильных трубчатых изделий, содержащее рабочие валки, оправку, закреп ленную в соосном ей корпусе, подвижном в осевом направленииi снабжено демпфирующим механизмом, расположенным соосно оправке в корпусе, и выполненным в .виде подшипника качения, установленного на его напужном кольце набора дисков, подвижных и не подвижных в радиальном направлении, упругого элемента, размещенного межд торцом крайнего диска и корпусом и закрепленной на корпусе крышки, взаи модействующей с торцом второго крайнего диска. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, при прокатке на задней части оправки; на фиг. 3 то же, при прокатке на передней части оправки. Устройство для изготовления профильных трубчатых изделий содержит рабочие валки 1, оправку 2, закрепленную в соосном ей корпусе 3, перемещающемся в осевом направлении по направляющим k и демпфирующий механизм 5. расположенный соосно оправке 2 в корпусе 3. Демпфирующий механизм 5 выполнен в виде подшипника качения 6, внутреннее кольцо 7 которого предназначено для установки оправки 2, а на наружном кольце 8 установлен набор подвижных 9 и неподвижных 10 в радиальном направлении дисков. упругого элемента II, размещенного между торцом крайнего диска и корпусом 3 и закрепленной на корпусе крыш-, ки 12, взаимодействующей с торцом второго крайнего диска. Между наружным кольцом 8 и неподвижными дисками 10 образованы зазоры. Подвижные диски 9 расположены на наружном кольце В и установлены с зазором относительно корпуса 3. Создание усилия сжатия между дисками 9 и 10 обеспечивается с помощью крышки 12 и упругого элемента 11, например резины, в зависимости от сортамента изделий. Устройство работает следующим образом. При повышенных скоростях вращения оправки с заготовкой возникают вибрации, начинаясь со случайных перемещений оправки в радиальных направлениях, амплитуда которых со временем работает. Поглощение энергии случайных радиальных колебаний не дает развиться установившейся вибрации. Оправка, проводящая в движение подвижные диски, зажатые между неподвижными, производит работу, теряя часть своей энергии. Эта работа равна А FTP S X п, Ff(j f X Р - сила трения; f - коэффициент трения; сила нормального давления; относительное перемещение дисков; количество пар перемещаемых поверхностей. Оправку 2 с заготовкой 13 вводят в стан поперечно-винтовой прокатки, а затем - во внутреннее кольцо 7 подшипника 6 и приводят по вращение. Валки 1 сводятся до получения размера готового изделия. Затем включается механизм осевой подачи оправки и ведется прокатка при повышенной скорости вращения. При отклонениях оправки 2 подвижные диски 9 перемещаются в радиальном направлении относительно неподвижных дисков 10 и за счет сжатия дисков упругим элементом энергия случайных перемещений оправки гасится силами трения между торцовыми поверхностями дисков S, 10. По окончании прокатки валки 1 разводятся и оправка 2 с готовым изделием 13 и демпфирующим механизмом перемещаюгся в обратном направлении. В положении, соответствующем началу прокатки, демпфирующее устройство отсоединяется от оправки 10, а последняя извлекается из готового изделия и из стана.

Предлагаемый способ испытан при прокатке труб на оправке диаметром 5 мм. На подшипниковом узле был установлен демпфер с четырьмя неподвижными и .тремя подвижными дисками. Диски сжимались давлением 2 кг/см . Это позволило вести прокатку со скоростью вращения оправки до 550 об/м при хорошем качестве изделий.

Предлагаемое устройство для изготовления профильных трубчатых изделий, по сравнению с известными, позволит повысить качество изготовляемых изделий.

Устройство позволит также вести прокатку при повышенных скоростях вращения.оправки и тем самым повысит производительность процесса.

Пп (fU j

Т J jл f

Формула изобретения

Устройство для изготовления профильных трубчатых изделий, содержащее рабочие валки, оправку, закрепленную в соосном ей корпусе, подвииг ном в осевом направлении, о т л и ч а о щ е е с я тем, что, с целью повышения качества и производительности , оно снабжено демпфирующим механизмом, расположенным соосно оправке в корпусе и выполненным в виде подшипника качения, установленного на его наружном кольце, набора дисков, подвижных и неподвижных в радиальном направлении, упругого элемента, размещенного между торцем крайнего диска и корпусом, и закрепленной на корпусе крышки, взаимодействующей с торцем другого крайнего диска.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

№ 551068, кл. В 21 В 19/12, 16.02.76 (прототип).

.,

Фг/г.д

Авторы

Даты

1982-02-07—Публикация

1980-06-16—Подача