1

Изобретение относится к области порошковой металлургии, в частности к устройствам для получения покрытий из металлических порошков на внутренних поверхностях цилиндрических изделий.

Известно устройство для получения покрытий из металлических порошков по основному авт. св. № 394165, содержаш;ее источник нагрева, узел врашения с приводом и зажимное приспособление в виде упругого элемента, при этом узел враш,ения при помош,и цангового соединения связан с изолирующей керамической трубой, а упругий элемент состоит из подпружиненного штока и винта, снабженного центрирующей оправкой со сменной втулкой.

Однако такое устройство имеет низкую плотность покрытия, обусловленную недостаточностью давления, возникающего при воздействии на порошок центробежных сил.

Предложенное устройство отличается от известного тем, что с целью повышения плотности покрытия сменная втулка выполнена разрезной и двухслойной, причем ее внутренний слой изготовлен из материала с коэффициентом линейного расширения большим, чем у материала наружного слоя.

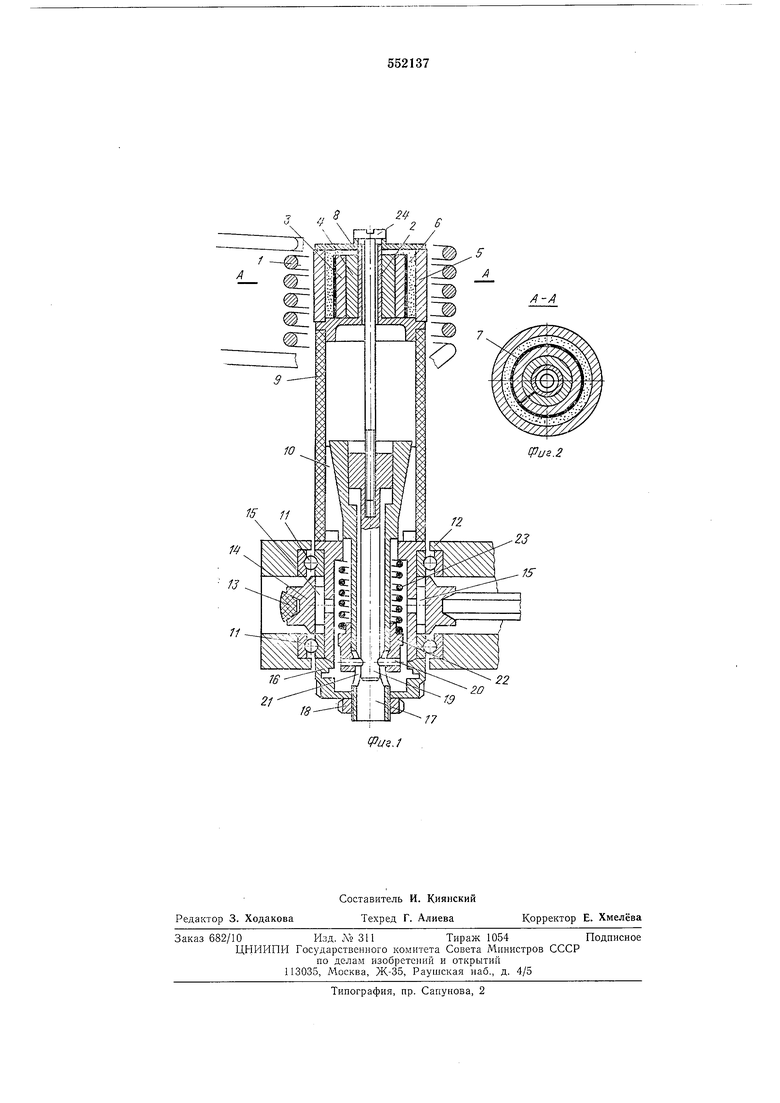

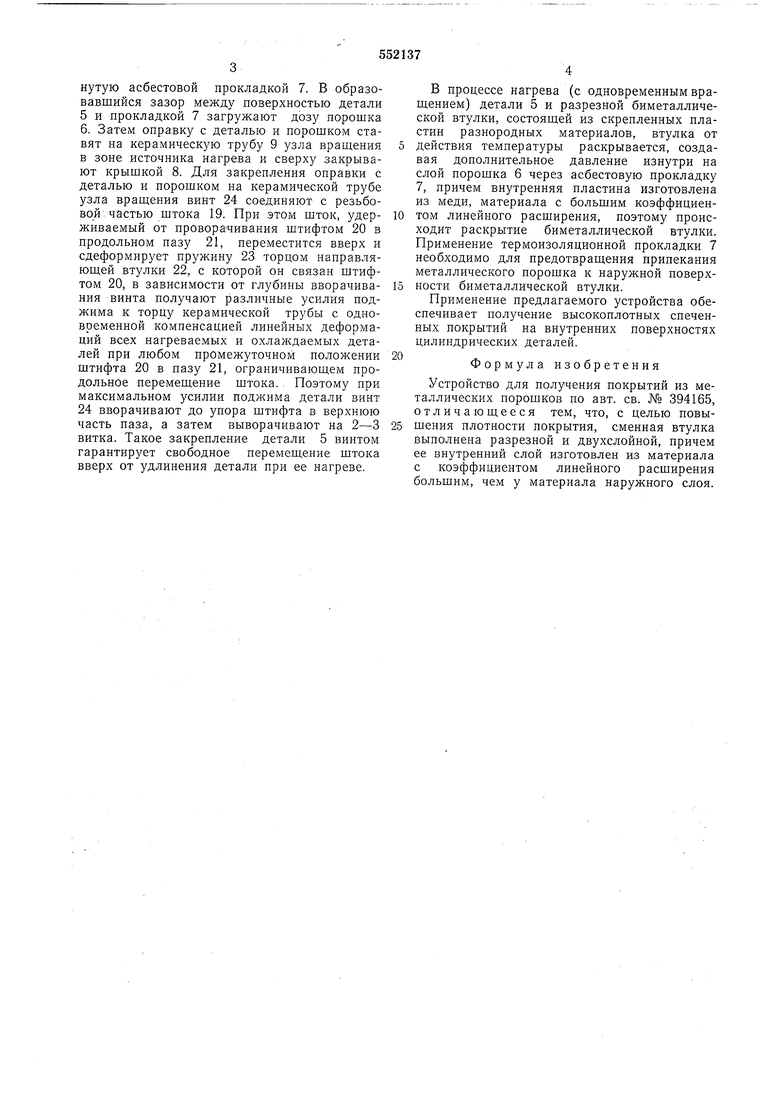

На фиг. 1 показана схема предложенного устройства; на фиг. 2-разрез по А-А на фиг. 1.

Устройство состоит из источника нагрева 1 и узла вращения, включающего съемные оправку 2 и двухслойную биметаллическую втулку, выполненную из разнородных материалов, например, наружный слой 3 втулки изготовлен из стали, а внутренний слой 4- из меди, обрабатываемую деталь 5 с дозой порошка 6, асбестовую теплоизоляционную прокладку 7 и крышку 8. Узел врашения

снабжен зажимным приспособлением, выполненным в виде керамической трубы 9, полого вала с цанговым захватом 10, установленногона подшипниках И, кронштейна 12. Привод узла вращения представляет собой электродвигатель (на чертеже не показан), ременную передачу 13, шкив 14 и закладные шпонки 15. Гайка 16 обеспечивает фиксирование зажимного приспособления в осевом направлении. Обрабатываемая деталь снабжена цилиндрическим хвостовиком 17 и зажимной гайкой 18. В сквозном отверстии хвостовика 17 расположены шток 19 и штифт 20 в продольном пазу 21. Штифт 20 соединяет шток 19 с направляющей втулкой 22, снабженной пружиной 23. В верхней своей части шток 19 связан резьбовым соединением с винтом 24.

Устройство работает следующим образом. На съемную центрирующую оправку 2 устанавливают биметаллическую втулку, обернутую асбестовой прокладкой 7. В образовавшийся зазор между поверхностью детали 5 и прокладкой 7 загружают дозу порошка 6. Затем оправку с деталью и порошком ставят на керамическую трубу 9 узла врашения в зоне источника нагрева и сверху закрывают крышкой 8. Для закрепления оправки с деталью и порошком на керамической трубе узла вращения винт 24 соединяют с резьбовой, частью штока 19. При этом шток, удерживаемый от проворачивания штифтом 20 в продольном пазу 21, переместится вверх и сдеформирует пружину 23 торцом направляюш,ей втулки 22, с которой он связан штифтом 20, в зависимости от глубины вворачивания винта получают различные усилия поджима к торцу керамической трубы с одновременной компенсацией линейных деформаций всех нагреваемых и охлаждаемых деталей при любом промежуточном положении штифта 20 в пазу 21, ограничивающем продольное перемещение штока. - Поэтому при максимальном усилии поджима детали винт 24 вворачивают до упора штифта в верхнюю часть паза, а затем выворачивают на 2-3 витка. Такое закрепление детали 5 винтом гарантирует свободное перемещение штока вверх от удлинения детали при ее нагреве.

В процессе нагрева (с одновременным вращением) детали 5 и разрезной биметаллической втулки, состоящей из скрепленных пластин разнородных материалов, втулка от действия температуры раскрывается, создавая дополнительное давление изнутри на слой порошка 6 через асбестовую прокладку 7, причем внутренняя пластина изготовлена из меди, материала с большим коэффициентом линейного расширения, поэтому происходит раскрытие биметаллической втулки. Применение термоизоляционной прокладки 7 необходимо для предотвращения припекания металлического порошка к наружной поверхности биметаллической втулки.

Применение предлагаемого устройства обеспечивает получение высокоплотных спеченных покрытий на внутренних поверхностях цилиндрических деталей.

Формула изобретения

Устройство для получения покрытий из металлических порощков по авт. св. № 394165, отличающееся тем, что, с целью повышения плотности покрытия, сменная втулка выполнена разрезной и двухслойной, причем ее внутренний слой изготовлен из материала с коэффициентом линейного расширения большим, чем у материала наружного слоя.

ff

) V lfeis - 2

22

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1973 |

|

SU394165A1 |

| Устройство для получения покрытий | 1976 |

|

SU599929A2 |

| Устройство для получения покрытий | 1985 |

|

SU1258627A2 |

| Устройство для нанесения покрытий из порошкообразных материалов | 1975 |

|

SU521944A1 |

| Устройство для получения покрытий | 1975 |

|

SU589078A2 |

| Устройство для получения покрытий | 1978 |

|

SU697258A2 |

| Устройство для нанесения покрытий из порошкообразных материалов | 1976 |

|

SU569331A2 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1713743A1 |

| Устройство для нанесения металлических покрытий на поверхности изделий | 1987 |

|

SU1452665A1 |

| Устройство для нанесения покрытий из порошка | 1980 |

|

SU917909A1 |

Авторы

Даты

1977-03-30—Публикация

1976-01-14—Подача