(З) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения покрытий из металлического порошка на торцовые поверхности | 1986 |

|

SU1398991A1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1713743A1 |

| Способ восстановления изношенных поверхностей полых цилиндрических изделий | 1987 |

|

SU1533840A1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1719161A1 |

| Устройство для нанесения покрытия из металлического порошка на изделие | 1983 |

|

SU1088885A1 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| Устройство для нанесения покрытий из металлического порошка на торцевые поверхности | 1980 |

|

SU1018806A1 |

| Устройство для нанесения покрытий из порошковых материалов | 1979 |

|

SU880625A1 |

| Установка для нанесения покрытий из металлического порошка | 1987 |

|

SU1405973A1 |

| Устройство для нанесения покрытий из металлического порошка | 1977 |

|

SU733864A1 |

V

Изобретение относится к области порошковой металлургии и может быть использовано для нанесения покрытий из металлических порошков на плоских поверхностях торцовых уплотнений центробежных насосов.

Известно устройство для нанесения покрытий из порошков на внутренние поверхности цилиндрических деталей под действием центробежных сип и температуры, содержащее узел враще- : ния с приводом в виде упругого элемента , источник нагрева и приспособление в виде упругого поджима til.

Недостатком устройства является невозможность использования его для нанесения покрытий на внутренние поверхности деталей малого диаметра и на плоские поверхности.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту, является устройство для нанесения покрытий из порошка,

включающее пуансон, прижим и нагревательный элемент, в виде индуктора 2.

Недостатком устройства является сложность применяемой аппаратуры ТВЧ, ее высокая стоимость и энергоемкость и низкая производительность процесса нанесения покрытий.

Целью ис|обретения является повышение производительности процесса,

to упрощение конструкции и снижение энергоемкости.

Поставленная цель достигается тем, что устройство для нанесения покрытий из порошка, содержащее пу15ансон и прижим, снабжено приводом, плитой с пазом для порошка, размещенным в пазу кольцом, крышкой, пружиной, втулкой и упорным шарикоподшипником. выполнен а виде

20 корпуса, со штоками, опирающимися на кольцо. Штоки и кольцо установлены с возможностью осевого перемещения , а на периферии корпуса выполнен

39

зубчатый венец для взаимодействия с приводом.

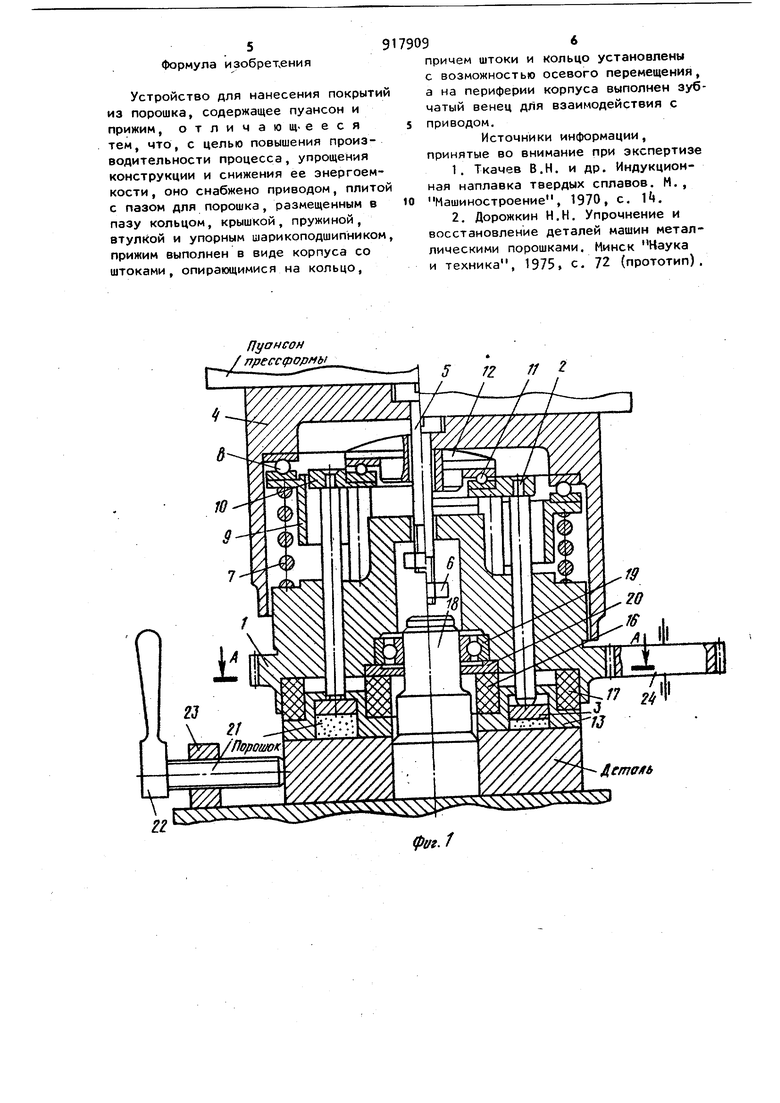

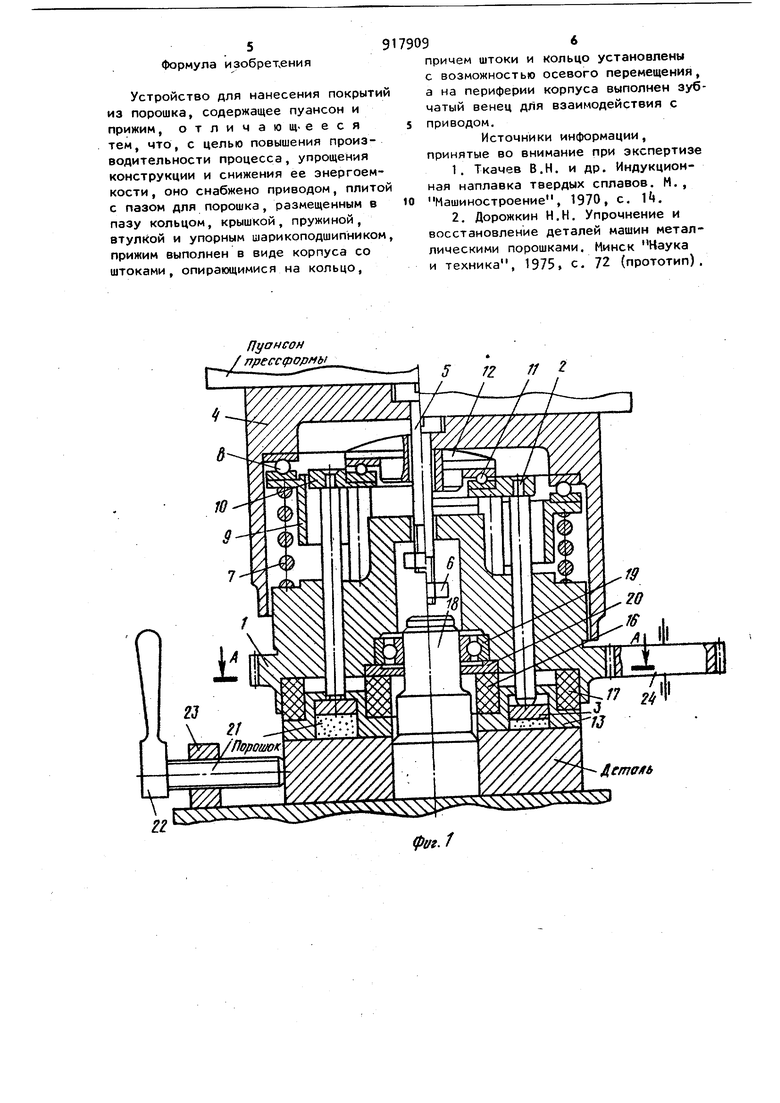

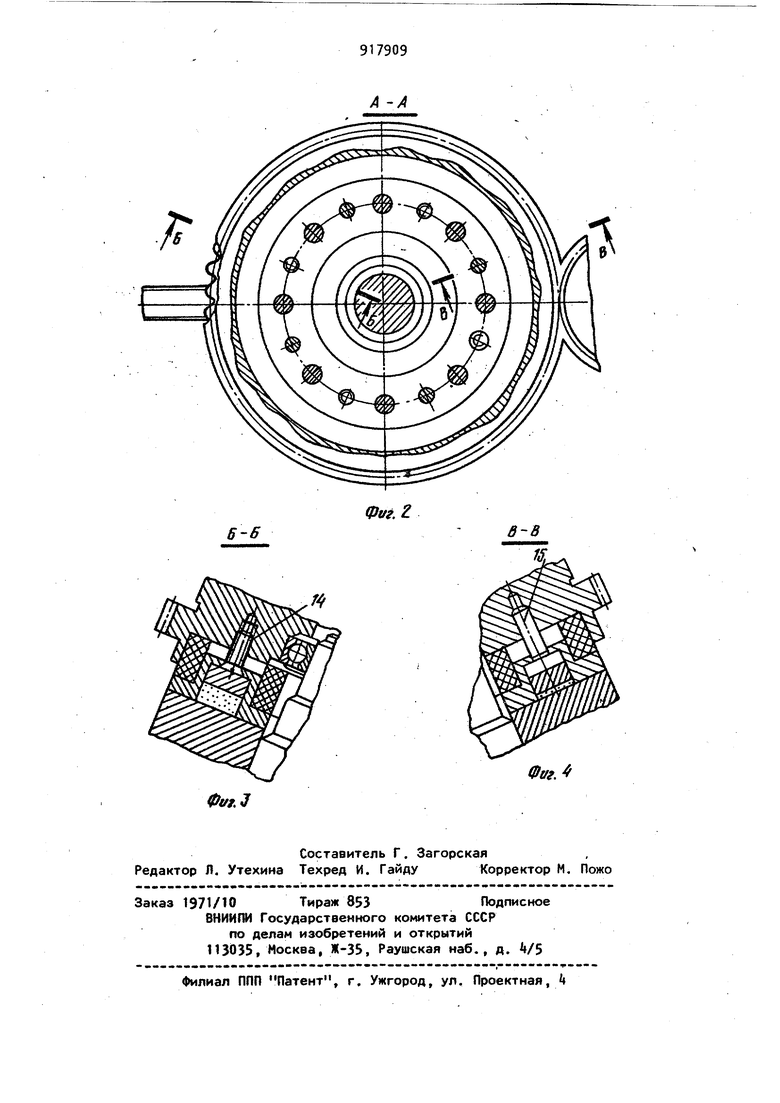

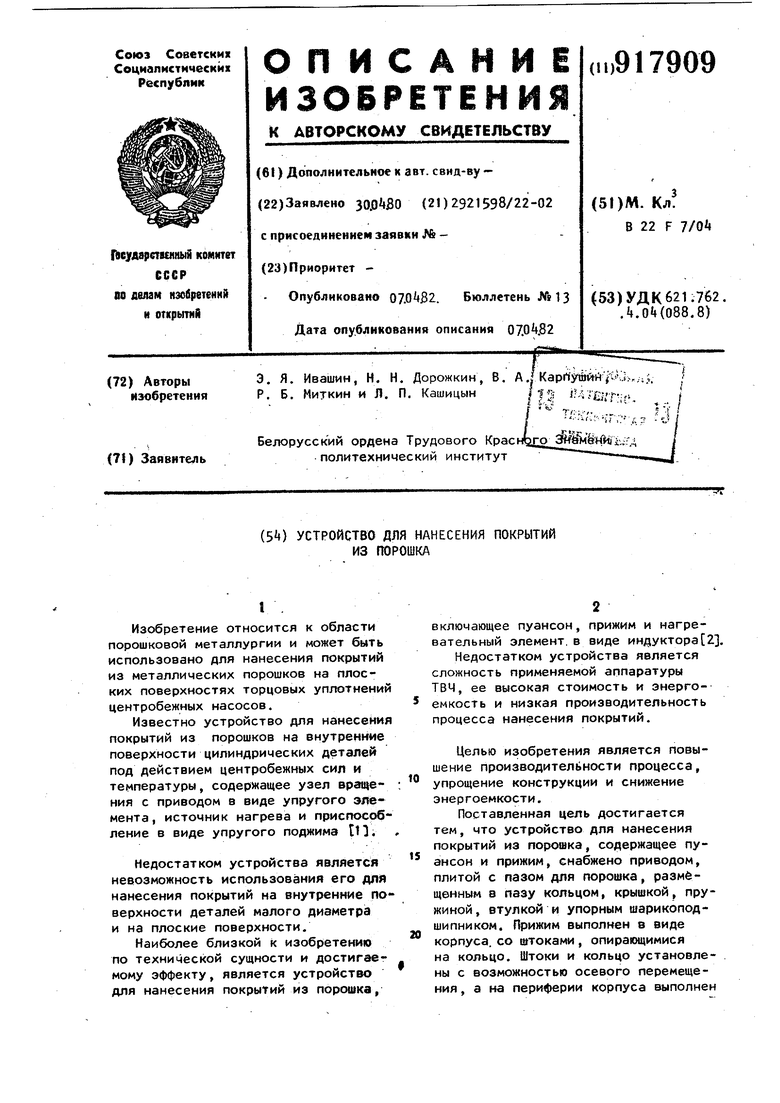

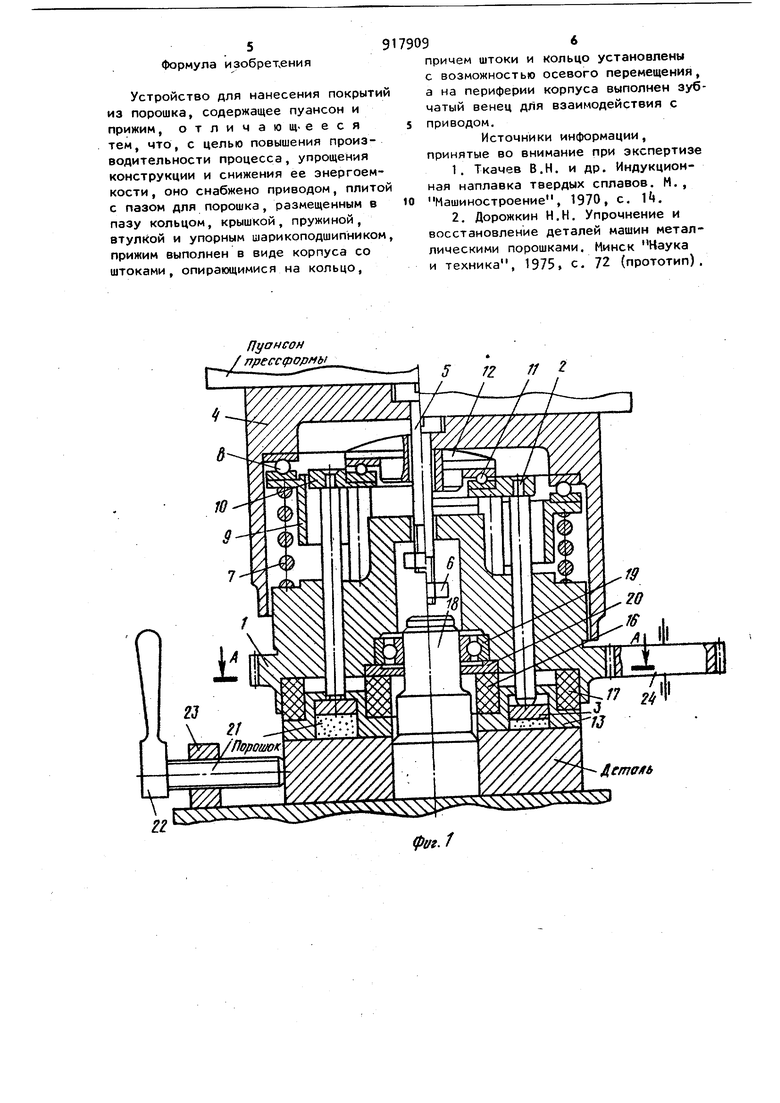

На фиг. 1 представлено предложенное устройство, общий вид; на фиг, 2 - разрез А-А на фиг. 1; на фиг.Зразрез Б-Б на фиг. 2; на фиг. k разрез В-В на фиг. 2.

Устройство содержит корпус 1 с размещенными в нем штоками 2, опирающимися на сменное кольцо 3. Корпус 1 скреплен с крышкой k винтом 5 и гайкой 6. Между корпусом и крышкой установлены цилиндрическая пружина 7 и упорный шарикоподшипник 8 на направляющей втулке 9. Кольцо 10 опирается на штоки 2. На его торцовой поверхности размещен упорный подшипник 11 с установленной на нем полусферической, опорой 12. К корпусу 1 прикреплена плита 13 винтами I (фиг. 3) и штифтами 15 (фиг,). Плита 13 соединена с корпусом через теплоизолирующие керамические втулки 16 и 17. Деталь, на которую наносят покрытие, установлена на центрирующей оправке 18, на которой размещен подшипник 19 с крышкой 20. Фиксация детали осуществляется винтом 21 с рукояткой 22, проходящим через стойку 23.

Припекаемый порошок наносят на торцовую поверхность детали. На периферии корпуса 1 имеется зубчатый венец , взаимодействующий колесом 2k привода.

Устройство работает следующим образом.

В кольцевую канавку перевернутого устройства засыпают дозу металлического порошка и закрывают деталью. Устройство устанавливают на центрирующую оправку 18 прессформы. Деталь фиксируют рукояткой 29 и винтом 21 на оправке 18. Создают давление верхней плиты пресса через крышку , подшипник 8, втулку 9, пружину 7 корпус 1, втулки 16 и 17 и плиту 13, а затем включают привод, который сообщает вращательное движение корпусу 1 Плита 13 взаимодействует своей торцовой поверхностью с поверхностью детали. За счет сил трения разогревается торцовая поверхность детали, обрамляющая поверхность, на которую нанесен металлический порошок (см. левую половину сечения фиг. 1). Скорость вращения привода 1000 об/мин, число оборотов корпуса 1 - около 300 об/мин. После на-

9094

грева торцовой поверхности детали до температуры припекания (1050°С) пуансону прессформы сообщают добавочное перемещение (правая половина сечения фиг. 1). Давление передается через штоки 2 на сменное кольцо 3 и металлический порошок, обеспечивая нанесение качественного плотного покрытия на торцовые поверхности и детали.

Применение устройства позволяет повысить производительность процесса и отказаться от использования индукционной установки, стоимость

s которой составляет около 50000, руб и которая является, кроме того, весьма энергоемким агрегатом и требует для размещения значительных площадей (до 6 м ) .

0 Повышение производительности процесса чагрева обусловлено снижением подготовительно -заключительного времени , необходимого для приведения установок в действие. Для подготовки к работе установки ТВЧ требуется 30 мин за счет введения в действие н%кальной лампы, а описываемое устройство подготавливают в течение с (время подготовки требуется

на формирование порошкового слоя). Время нанесения на торцовую поверхность твердосплавного покрытия известными методами (в том числе и с помощью индукционного нагрева) составляет с для нанесения покрытия с помощью данного устройства требуется с (для создания высокой температуры путем трения в зоне спекания порошка с основой материала детали). Указанные данные получены экспериментальным путем для заготовок торцовых уплотнений центробежных насосов 100 мм при нанесении на них твердосплавных покрытий толщиной 3,5 мм.

Использование устройства для упрочнения торцовых уплотнений центробежных насосов за счет повышения производительности в 1 ,5 .раза по сравнению с индукционным методом обеспечит экономический эффект , равный Э 0,2 50000 10000 руб. в год,

где С - эффект, обеспечиваемый за счет повышения производительности процесса нанесения покрытий на торцовое уплотнение насоса;

П - число торцовых уплотнений, используемых в 1 год. формула изобрет.ения Устройство для нанесения покрытий из порошка, содержащее пуансон и прижим, отличаю тем, что, с целью повышения производительности процесса, упрощения конструкции и снижения ее энергоемкости , оно снабжено приводом, плитой с пазом для порошка, размещенным в пазу кольцом, крышкой, пружиной, втулкой и упорным шарикоподшипником, прижим выполнен в виде корпуса со штоками, опирающимися на кольцо. Пуансон / npfCCCpopMbt 9179 5 10 5 7Z // / / /

фог.1 6 причем штоки и кольцо установлены с возможностью осевого перемещения, а на периферии корпуса выполнен зубчатый венец для взаимодействия с приводом. Источники информации, принятые во внимание при экспертизе 1.Ткачев В.Н. и др. Индукционная наплавка твердых сплавов. И. , Машиностроение, 1970, с. И. 2.Дорожкин Н.Н, Упрочнение и восстановление деталей машин металлическими порошками. Минск Наука и техника, 1975, с. 72 (прототип). У

Авторы

Даты

1982-04-07—Публикация

1980-04-30—Подача