(54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИИ

углублений ограничен изнутри цилиндрическим стержнем центрирующей оправки, а сверху и снизу - двумя основаниями. Радиус меньшего основания может быть выбран конструктивно в зависимости от диаметра детали и минимальное его значение может быть равно радиусу стержня центрирующей оправки. Радиус большего основания выбран из условия, что тангенс угла наклона конуса больше коэффициента трения порошкового материала о поверхность углубления.

Коэффициент трения порошкового материала о поверхность конического углубления является сложной функцией порошка и в процессе нагрева и припекания может существенно изменяться. Однако, если исключить припекаемость порошков к поверхности конусных углублений (например, путем применения графитовых смазок, нанесением хромового покрытия и т. д.), то величина указанного коэффициента трения всегда меньше коэффициента трения твердого порошкового материала о материал поверхности углубления. Именно это значение коэффициента трения следует использовать при практическом расчете радиуса большего основания конусообразного углубления.

Масса порошка, размешенного во внутренней полости детали и конусных углублениях, зависит от величины этого объе.у;а и относительной плотности засыпки. Можно рассчитать не только радиус основания углубления, но и толшину наносимого слоя с учетом влияния величины дополнительной массы порошка в пристыковываемых элементах (т. е. в центрирующей оправке и крышке).

Масса этого порошка может обеспечить в 2, 3 и большее число раз увеличение толщины наносимого слоя, если высота цилиндрической детали равна или меньше высоты конусообразного углубления. В противном случае весовая доля дополнительно размещенного порошка в общем объеме уменьшается, а, следовательно, уменьшается и степень влияния его на толщину покрытия.

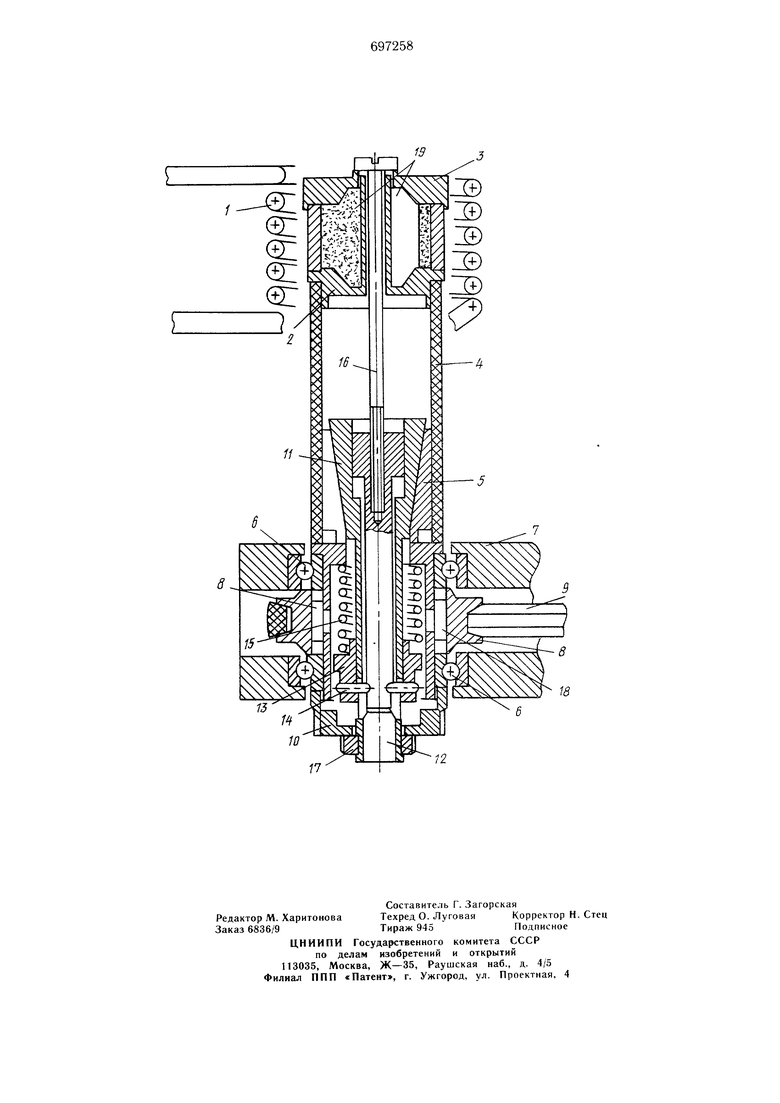

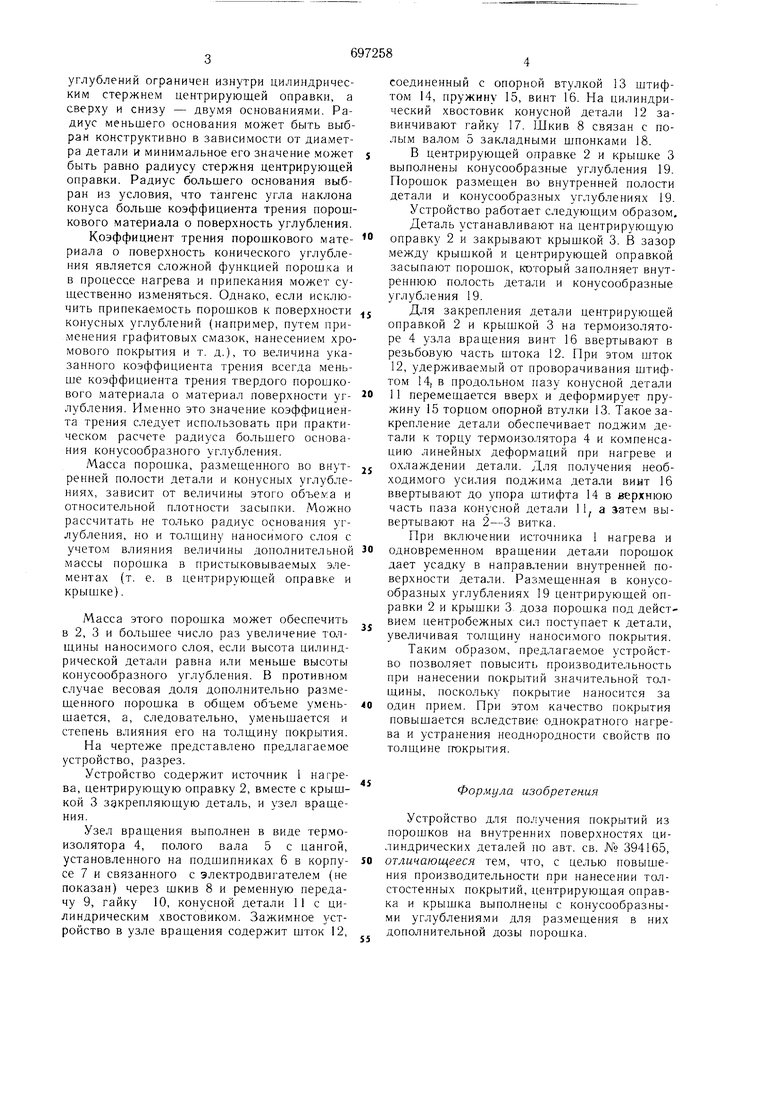

На чертеже представлено предлагаемое устройство, разрез.

Устройство содержит источник 1 нагрева, центрирующую оправку 2, вместе с крышкой 3 закрепляющую деталь, и узел вращения.

Узел вращения выполнен в Ешде термоизолятора 4, полого вала 5 с цангой, установленного на подшипниках 6 в корпусе 7 и связанного с электродвигателем (не показан) через шкив 8 и ременную передачу 9, гайку 10, конусной детали 11 с цилиндрическим .чвостовиком. Зажимное устройство в узле вращения содержит шток 12,

соединенный с опорной втулкой 13 штифтом 14, пружину 15, винт 16. На цилиндрический хвостовик конусной детали 12 завинчивают гайку 17. Шкив 8 связан с полым валом 5 закладными шпонками 18.

В центрирующей оправке 2 и крышке 3 выполнены конусообразные углубления 19. Порошок размещен во внутренней полости детали и конусообразных углублениях 19.

Устройство работает следующим образом.

Деталь устанавливают на центрирующую оправку 2 и закрывают крышкой 3. В зазор между крышкой и центрирующей оправкой засыпают порощок, который заполняет внутреннюю полость детали и конусообразные углубления 19.

Для закрепления детали центрирующей оправкой 2 и крышкой 3 на термоизоляторе 4 узла вращения винт 16 ввертывают в резьбовую часть штока 12. При это.м шток 12, удерживаемый от проворачивания штифтом 14, в продольном пазу конусной детали 11 перемешается вверх и дефор.мирует пружину 15 торцом опорной втулки 13. Такое закрепление детали обеспечивает поджим детали к торцу термоизолятора 4 и ко.мпенсацию линейных деформаций при нагреве и охлаждении детали. Для получения необходимого усилия поджима дета.ти винт 16 ввертывают до упора штифта 14 в верхнюю часть паза конусной детали 11 а зате.м вывертывают на 2-3 витка.

При включении источника 1 нагрева и одновременном вращении детали порошок дает усадку в направлении внутренней поверхности детали. Размещенная в конусообразных углублениях 19 центрирующей оправки 2 и крышки 3. доза порошка под деиствие.м центробежных сил поступает к детали, увеличивая толщину наносимого покрытия.

Таки.м образом, предлагаемое устройство позволяет повысить производительность при нанесении покрытий значительной толщины, поскольку покрытие наносится за один прием. При этом качество покрытия повышается вследствие однократного нагрева и устранения неоднородности свойств по толщине ггокрытия.

Формула изобретения

Устройство для получения покрытий из порошков на внутренних поверхностях цилиндрических деталей по авт. св. № 394165, отличающееся те.м, что, с целью повышения производительности при нанесении толстостенных покрытий, центрирующая оправка и крышка выполнены с конусообразными углублениями для размещения в них дополнительной дозы порошка.

17

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения покрытий | 1985 |

|

SU1258627A2 |

| УСТРОЙСТВО для ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1973 |

|

SU394165A1 |

| Устройство для получения покрытий | 1976 |

|

SU599929A2 |

| Устройство для получения покрытий из металлических порошков | 1976 |

|

SU552137A2 |

| Устройство для нанесения покрытий из порошка | 1980 |

|

SU917909A1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1713743A1 |

| Устройство для нанесения покрытий из металлического порошка | 1983 |

|

SU1122425A1 |

| ВИНТ ДЛЯ ИЗГОТОВЛЕНИЯ ГЛАДКИХ ИЛИ РЕЗЬБОВЫХ ОТВЕРСТИЙ | 1991 |

|

RU2042056C1 |

| Устройство для нанесения покрытий из металлических порошков на цилиндрические детали | 1982 |

|

SU1069955A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2017586C1 |

Авторы

Даты

1979-11-15—Публикация

1978-02-02—Подача