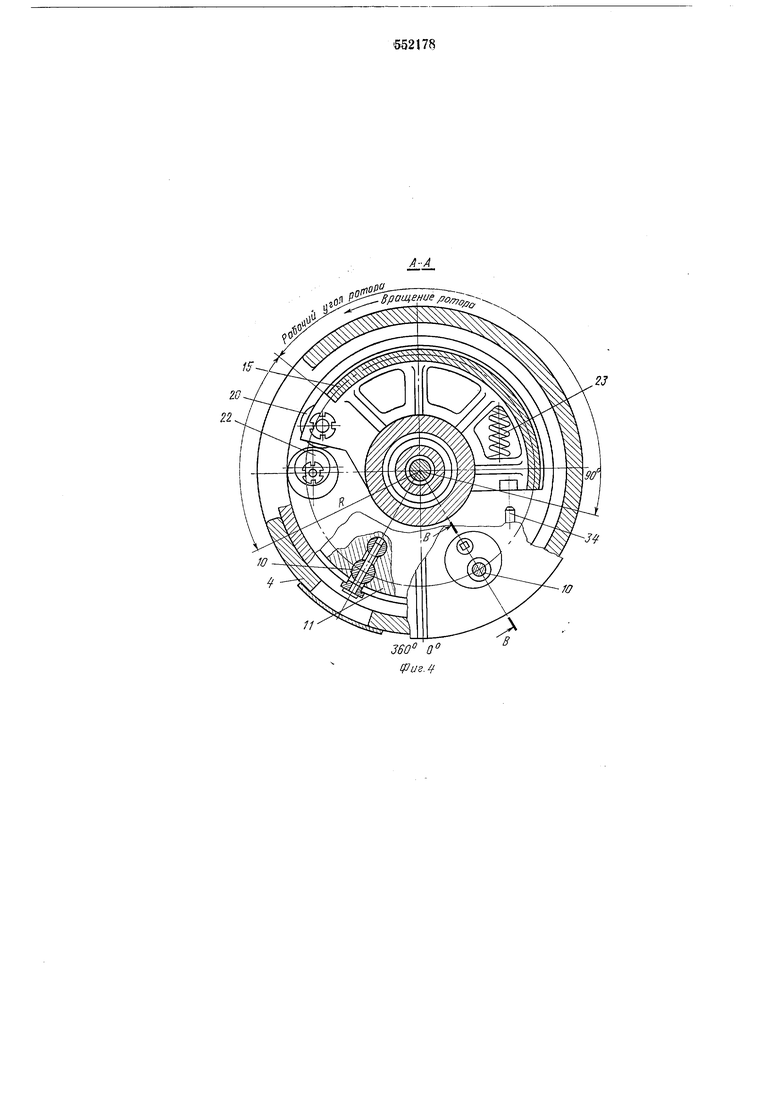

смонтирована поворотно на центральном валу 5, причем ось поворота платформы совпадает с осевой вращения ротора. Платформа 19 снабжена роликом 20 (фиг. 4), который прикреплен к платформе при помощи своего пальца 21. Ролик 20 поджат к кривой кулачка 22 при помощи пружины 23, связывающей платформу 19 со стаканом 4. Кривая кулачка 22 выполнена с участками подъема и спада (см. фиг. 7). Кулачок 22 расположен впереди ролика 20 (см. фиг. 4) по направлению вращения ротора и смонтирован на конце валика 24 (см. фиг. 6), вмонтированного в дно стакана. Кулачок 22 (см. фиг. 2) связан с инструментальными штоками кинематической цепью, состоящей из сменной щестерии 25, смонтированной на другом конце валика 24, паразитной щестерЕи 26, смонтированной на стакане 4, и шестерни 27, закрепленной на валу 28, связанном с инструментальными штоками 7. На валу 23 закреплен шкив 29, связанный клиновыми ремнями с электромеханическим приводом (не показан) главного движения инструмента. Вращение инструментальным штокам сообщается по кинематической цепи: вал 28, щестерня 30, паразитные шестерни 31 и шестерни 32, закрепленные на шпинделях 33 инструментальных блоков (см. фиг. 3), несущих инструментальный щток 7. К стакану 4 прикреплен ограничитель 34. Работа ротора описывается при реализации в роторе режима прерывистой подачи. При вращении ротора (см. фиг. 2) инструментальным щтокам сообщается быстрое двил ение на участках подвода сверл 8 к заготовкам и отвода их в исходное положение от радиального копира 13 и медленное движение рабочей подачи от торцового копира 15 на рабочем участке ротора. Так как торцовой копир 15 закреплен на поворотной платформе 19, то при взаимодействии ползуна 10 при помощи ролика 14 с кривой копира 15 платформа стремится повернуться в сторону переносного ползуна под действием аксиальной составляющей усилия взаимодействия, но этому повороту препятствует кулачок 22, так как он расположен впереди ролика по направлению вращения ротора. В связи с тем, что кулачок 22 связан ,с инструментальными щтоками 7, то при вращении последних он также получает вращение. При вращении кулачка 22 и прохождении спадающего участка его кривой по ролику 20 (см. фиг. 7) платформа совместно с копиром 15 получает возможность повернуться на величину А. В этот период скорость и направление поворота платформы совпадают со скоростью и направлением переносного ползунов 10. Так как ось поворота платформы совпадает с осью вращения ротора, то при этом поступательное движение ползунов не возникает, подача сверл в этот момент прекращается, и стружка прерывается. Затем при последующем прохоладении пО ролику участка подъема кривой кулачка платформа 19 поворачивается кулачком в сторону, противоположную переносному движению ползунов, при этом скорости ползунов и платформы складываются и в результате сверлам сообщается ускоренное движение подачи. Сверла в этот период обрабатывают отверстия с больщим значением подачи и повыщенной толщиной среза стружки. Затем при дальнейшем вращении кулачка 22 по ролику проходит участок кривой кулачка, выполненный по постоянному радиусу. В этот момент платформа неподвил на, а велиличина подачи равна величине, заданной кривой копира 15. Затем цикл повторяется. Так как кулачок 22 вращается непрерывно, то сливная стружка непрерывно дробится в течение всего процесса обработки. .При реализации в роторе режима прерывистой подачи геометрия участка спада кривой кулачка 22 назначается из условий обеспечения выстой ползунов 10 в течение не менее одного оборота сверла. Геометрия участка подъема кривой назначается из условия допустимого увеличения толщины среза стружки, например в течение неполного оборота сверла, а длительность участка кривой, выполненной по постоянному радиусу, может быть выбрана из условий получения обрыва стружки: или через оборот, или через несколько оборотов сверла. При реализации приведенного дробления стружки работа ротора происходит спокойно, так как дополнительных динамических нагрузок при работе с дроблением практически не возникает. Для повышения производительности ротора обработки уменьщают прирост толщины среза стружки и увеличивают за этот счет исходную подачу. При этом кулачок 22 заменяют на кулачок, профиль кривой которого состоит из участков медленного и равномерного подъема и резкого спада, а передаточное отнощение между кулачком и инструментальными щтока-. ми выбирают некратным целому числу и устанавливают его в роторе путем подбора сменной шестерни. Взаимодействие деталей и работа ротора при этом происходит так: при поступательном вижении ползуна 10 (см. фиг. 2) в конце быстрого подхода сверла 8 к заготовке полущка 17 (фиг. 5) подходит к свободному кону пружины 18 и взводит ее, создавая тем саым напряжение, передаваемое пальцем 16 на олзун 10 в направлении, обратном его двисению. При прохоладении спадающего участка криой кулачка 22 (см. фиг. 6) по ролику 20 блаодаря предварительно натянутой во время онтажа пружине 23 создается импульсный оворот платформы 10 со скоростью, большей ем скорость переносного движения ползуна 0 за счет резкого спада кривой кулачка 22. , Кривая торцового копира 15 при этом быстРО отходит в аксиальном направлении от ролика 14, образуя зазор между взаимодействующими поверхностями ролика и кривой коиира, но зазор непрерывно выбирается ползуном 10 благодаря взведенной пружине 18 и тем самым создается фаза быстрого движения ползуна (а значит и сверла) от заготовки. Таким же образом ползуну участком медленного подъема кривой кулачка 22 сообщается фаза более медленного движения в заготовке. Затем цикл повторяется.

Так как передаточное отношение между кулачком и инструментальным штоком установлено не кратным, то след режущей кромки сверла на заготовке, на предыдущем обороте (соответствующей фазе быстрого отхода от заготовки) , пересекается следом этой же режущей кромки на последующем обороте (соответствующем фазе медленного подхода к заготовке) и при пересечении следов стружка обрывается. Так как следы режущей кромки на предыдущем и последующем оборотах подобны, то прироста толщины среза стружки не возникает.

Стружка дробится при этом режиме не реже, чем за каждый оборот сверла (при этом в роторе возникают повышенные динамические нагрузки).

В роторе может быть реализован и режим дробления, при котором инструменту сообщаются дополнительные сииусоидные колебания, для чего кулачок 22 заменяют на другой кулачок, с своей кривой, выполненной по синусоидальному закону.

Возможность одновременной реализации одной из комбинаций, приведенных режимов обеспечена тем, что ось поворота платформы совпадает с осью вращения ротора и достигается в роторе следующим образом. Угол подъема (см. фиг. 6) на протяжении кривой копира 15 выполняют переменным в соответствии с заданными переменными подачами.

Отношение величины амплитуды колебаний сверла к величине подачи устанавливают с условием получения дробленой стружки, наиример, в начале участка кривой копира 15.

При вращении ротора и изменении при этом угла р на протял ении кривой копира изменяются одновременно и иодача и амплитуда пропорционально тангенсу угла р.

И так как при этом изменении новые значения а1мпл1итуды и подачи остаются в прежнем заданном отнощении, то стружка дробится при меняющихся в процессе обработки подачах.

В случаях необходимости работы ротора без стружкодробления, например при обработке хруиких материалов, механизм дробления отключается путем удаления сменной шестерни

25.

Во избежание поворота платформы 19 в обратную сторону при реверсе ротора (при наладке) предусмотрен ограничитель 34 (см. фиг. 4), прикрепленный к стакану 4 и взаимодействующий с платформой при ее возможном движении. Зазор между ограничителем 34 и платформой 19 несколько больше амплитуды колебаний.

При реализации режимов стружкодробления ротор молсет быть снабжен отдельным приводом, сообщающим вращательное движение кулачку 22. Кроме того, ротор может быть снабжен отдельным механизмом колебательного движения, а копир 15 при этом может

быть связан известными средствами с выходным кинематическим звеном этого механизма, например с шатуном кривошипно-эксцентрикового механизма, причем копир 15 может быть не связан с выходным звеном, а только

сопряжен.

Формула изобретения

Рабочий ротор для механической обработки, содержащий на каждой рабочей позиции инструментальные блоки, каждый из которых оснащен инструментальным штоком, связанным с приводом главного движения и взаимодействующим с копиром подачи, смонтированным в станине, отличающийся тем, что, с целью обеспечения дробления стружки и повышения эффективности ротора путем создаиия возможности регулирования режимов

дробления стружки, он снабжен доиолнительным кулачком, имеющим участки подъема и спада и кинематически связанным с приводом, а копир подачи смонтирован с возможностью поворота в плоскости вращения ротора и сопряжей с кривой указанного кулачка.

2

2У и

//

-J

Ю

360° 0° (риг. Ч

2Э

.ff-ff

t -Bh4 им

Фиг. 5

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм подачи металлорежущего станка | 1986 |

|

SU1328075A1 |

| Механизм подачи металлорежущего станка | 1973 |

|

SU465276A1 |

| Механизм подачи металлорежущего станка | 1976 |

|

SU604628A2 |

| Механизм подачи металлорежущего станка | 1983 |

|

SU1111850A1 |

| Механизм подачи металлорежущего станка | 1980 |

|

SU904898A1 |

| Ротор для механической обработки заготовок | 1973 |

|

SU442043A1 |

| Рабочий ротор | 1976 |

|

SU632457A1 |

| РАБОЧИЙ РОТОР | 1965 |

|

SU174601A1 |

| РОТОРНО-КОНВЕЙЕРНАЯ ЛИНИЯ | 1992 |

|

RU2036771C1 |

| УСТРОЙСТВО для ДРОБЛЕНИЯ СТРУЖКИ | 1971 |

|

SU296362A1 |

Авторы

Даты

1977-03-30—Публикация

1973-08-20—Подача