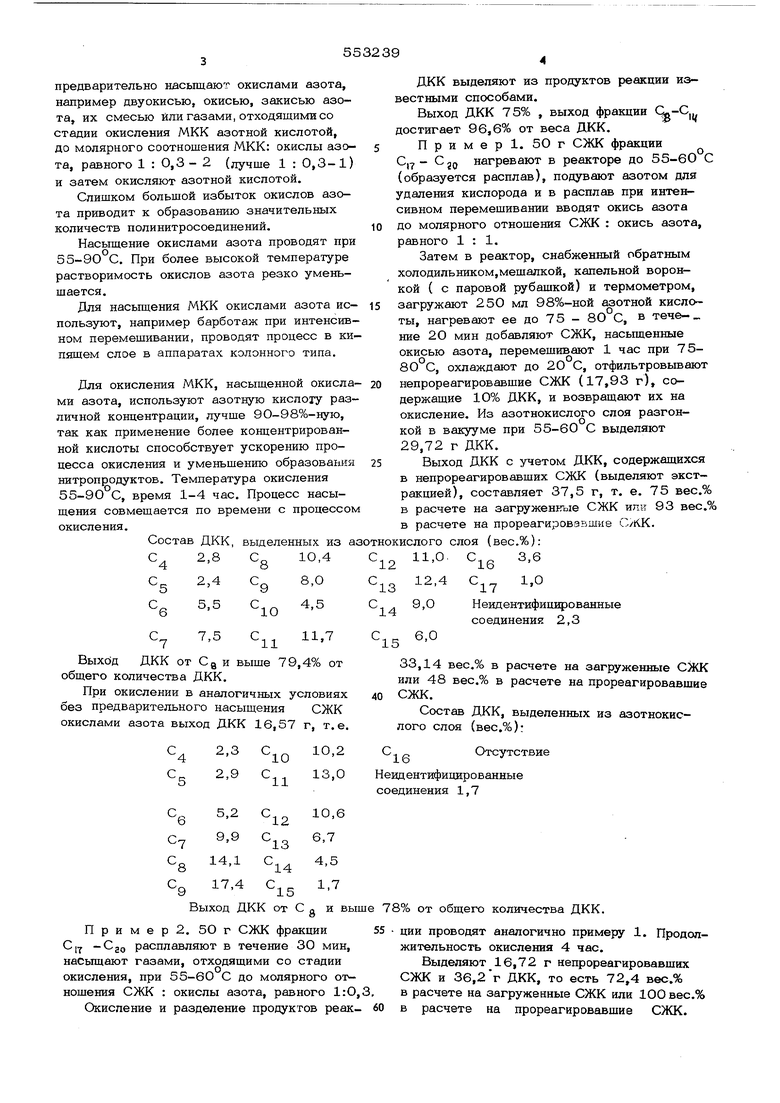

предварительно насыщают окислами азота, например двуокисью, окисью, закисью азота, их смесью или газами, отходящими со стадии окисления МКК азотной кислотой, до молярного соотношения МКК: окислы азота, равного 1 : 0,3 - 2 (лучше 1 : 0,3-1) и затем окисляют азотной кислотой. Слишком большой избыток окислов азота приводит к образованию значительных количеств полинитросоединений. Насыщение окислами азота проводят при 55-9О°С. При более высокой температуре растворимость окислов азота резко уменьшается. Для насыщения МКК окислами азота используют, например барботаж при интенсивном перемешивании, проводят процесс в ки пяшем слое в аппаратах колонного типа. Для окисления МКК, насыщенной окисла личной концентрации, лучше 9О-98%-ную, так как применение более концентрированной кислоты способствует ускорению процесса окисления и уменьшению образования Температура окисления нитропродуктов 55-90 С, время 1-4 час. Процесс насыщения совмещается по времени с процессом окисления. Состав ДКК, выделенных из а

2,8

1О,4

8 9 2,4

, 8,0

С 5,5 4,5 10

6

,

7,5

11,7

С

11 Выход ДКК от Се и выше 79,4% от общего количества ДКК. При окислении в аналогичных условиях без предварительного насыщения СЖК окислами азота выход ДКК 16,57 г, т.е. Выход ДКК от С g и вы и м е р 2. 5О г СЖК фракции С| - Cgg расплавляют в течение 30 мин, насьпцают газами, отходящими со стадии окисления, при 55-60 С до молярного от- ношения СЖК : окислы азота, равного 1:О Окисление и разделение продуктов реак

11,0,

3,6

16 12,4 1,0 9,0

Неидентифицированные соединения 2,3

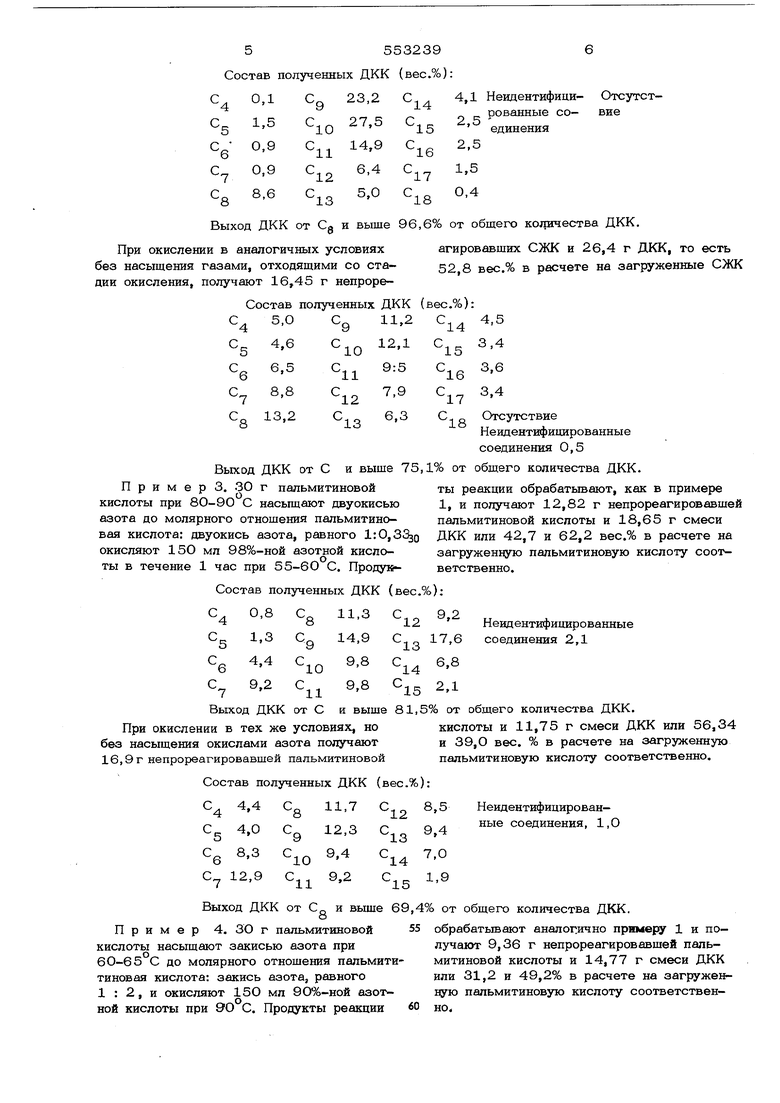

6,0 ДКК выделяют из продуктов реакции иэ вестными способами. Выход ДКК 75% , выход фракции Q«-C, достигает 96,6% от веса ДКК. Пример. 5О г СЖК фракции CJQ нагревают в реакторе до 55-60 С (образуется расплав), подувают азотом для удаления кислорода и в расплав при интенсивном перемешивании вводят окись азота до молярного отношения СЖК ; окись азота, равного 1:1. Затем в реактор, снабженный обратным холодильником,мешалкой, капельной воронкой ( с паровой рубашкой) и термометром, загружают 250 мл 98%-ной азотной кислоты, нагревают ее до 75 - 8О С, тече- ние 20 мин добавляют СЖК, насыщенные окисью азота, перемешивают 1 час при 7580 С, охлаждают до 20 С, отфильтровывают непрореагировавшие СЖК (17,93 г), содержащие 10% ДКК, и возвращают их на окисление. Из азотнокислого слоя разгонкой в вакууме при 55-60 С выделяют 29,72 г ДКК. Выход ДКК с учетом ДКК, содержащихся в непрореагировавших СЖК (выделяют экстракцией), составляет 37,5 г, т. е. 75 вес.% в расчете на загруженные СЖК иян 93 вес.% в расчете на прореагировавшие СЖК. ислого слоя (вес.%): 33,14 вес.% в расчете на загруженные СЖК или 48 вес.% в расчете на прореагировавшие СЖК. Состав ДКК, выделенных из азотнокислого слоя (вес.%): -jgОтсутствие вдентифицированные единения 1,7 8% от общего количества ДКК. ции проводят аналогично примеру 1. Продолжительность окисления 4 час. Выделяют 16,72 г непрореагировавших СЖК и 36,2г ДКК, то есть 72,4 вес.% в расчете на загруженные СЖК или 100 вес.% в расчете на прореагировавшие СЖК. При окислен без насыщения дии окисления, 55532396 Состав полученных ДКК (вес.%): С 0,1 С„ 23,2 С . 4,1 Неидентифици- ОтсутстS 15 10 15 2 единения Сд 0.9 С. 14,9 С 2,5 S 09 С 6,4 С 1,5 Cg 8.6 С.3 5,0 0,4 Выход ДКК от Сд и выше 96,6% от общего количества ДКК. ии в аналогичных условияхагировавших СЖК и 26,4 г ДКК, то есть газами, отходящими со ста-52 8 вес.% в расчете на загруженные СЖК получают 16,45 г непрореСостав полученных ДКК (вес.%): „ рованные со- вне

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения никотиновой кислоты | 1972 |

|

SU525425A3 |

| Способ получения сульфоксидов | 1975 |

|

SU573112A1 |

| Способ получения монокарбоновых насыщенных кислот с @ -с @ | 1979 |

|

SU891627A1 |

| Способ получения раствора хлорида железа (111) | 1981 |

|

SU1054303A1 |

| Способ получения метакролеина и окиси изобутилена | 1975 |

|

SU560873A1 |

| Способ получения нафталин-1, 4,5,8-тетракарбоновой кислоты или ее диангидрида | 1974 |

|

SU521834A3 |

| Катализатор для окисления олефинов | 1972 |

|

SU521830A3 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОЙ КИСЛОТЪ! | 1971 |

|

SU293336A1 |

| Способ получения @ -хлормолочной кислоты | 1990 |

|

SU1782973A1 |

| Способ получения 2,4,5,7-тетранитрофлуоренона | 1984 |

|

SU1573020A1 |

Выход ДКК от С и выше 75,1% от общего количества ДКК.

П р и м е р 3. 30 г пальмитиновойты реакции обрабатьгоают, как в примере

кислоты при 80-9О С насьпцают двуокисью1, и получают 12,82 г непрореагировавшей

азота до молярного отношения пальмитино-пальмитиновой кислоты и 18,65 г смеси

вая кислота: двуокись азота, равного 1:0,3%ДКК или 42,7 и 62,2 вес.% в расчете на

окисляют 150 мл 98%-ной азотной кисло-загруженную пальмитиновую кислоту соотты в течение 1 час при 55-60 С. Проду -ветственно.

Состав полученных ДКК (вес.%):

С 0,8 С 11,3 С.., 9,2 „ о1 Неидентифицированные

5 9 13 соединения 2,1 S 10 14

S 11 15 2Д

Выход ДКК от С и выше 81,5% от общего количества ДКК.

При окислении в тех же условиях, нокислоты и 11,75 г смеси ДКК или 56,34

без насыщения окислами азота получаюти 39,О вес. % в расчете на загруженную

16,9 г непрореагировавшей пальмитиновойпальмитиновую кислоту соответственно.

Состав полученных ДКК (вес.%):

,5 Неидентифицированрдпг10-5г-ал соединения, 1,0

Cg8,,,0

С 12,9 С. 9,2 С.д 1,9

Выход ДКК от Cg и выще 69,4% от общего количества ДКК.

Пример 4. ЗО г пальмитиновой 55обрабатьгаают аналогично примеру 1 и покислоты насыщают закисью азота прилучают 9,36 г непрореагировавшей паль6О-65 С до молярного отнощения пальмити-митиновой кислоты и 14,77 г смеси ДКК тиновая кислота: закись азота, равногоили 31,2 и 49,2% в расчете на загружен1 : 2 , и окисляют 15О мл 9О%-ной азот-ную пальмитиновую кислоту соответственной кислоты при 9О С. Продукты реакции 60но.

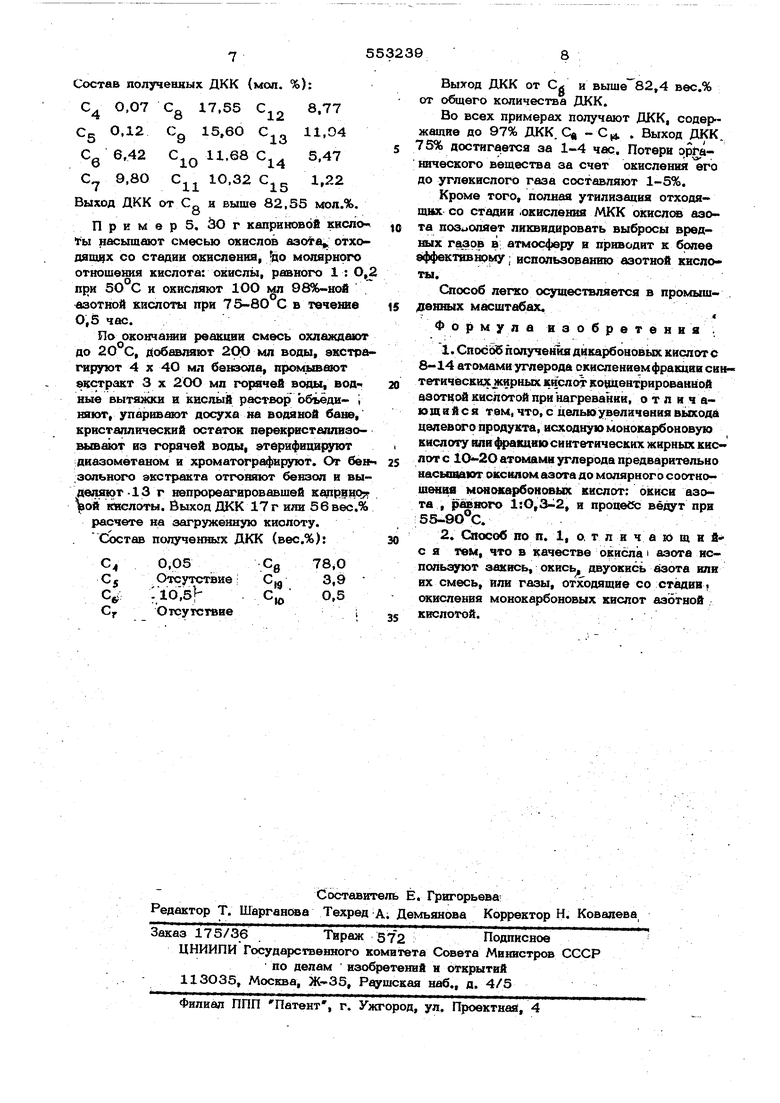

Неидентифицированные соединения 0,5 Состав полученных ДКК (мол. %): 11.68 С 1О.32 С Выход ДКК от Cg и выше 82,55 мол.%. П р и м в р 5. ЗО г каприиювой киспск Гы насьпаают смесью окислов aaote. отходяцщх со стадии окисления, Ъо молярного отношения кислота: окисл а, равного 1 при 5О С и окисляют 1ОО мл 98%-ной азотной кислоты при 75-80 С в течение 0,5 час. По OKOtnataas реакции смесь охлаждшот до 2 О С, добавляют 2QP мл воды, экстра гируют 4 X 4О мл бензола, прокшвают акстракт 3 х 2ОО мл горячей воды, вод ные вытяжки и кислый раствор Ьбъёди- i 1ЯЮТ, упаривают досуха на водяной баве, кристаллический остаток перекристаллнэовывают из горячей воды, этерйфиив{ ют диазометаном и хроматографн{ ют. От бе зольного экстракта отгоняют бензол и вы деляют -13 г непрореагаровавшей кщ1ринс 7 ой кислоты. Выход 17 г или 56вес.% расчете на загруженную кислоту. . Состав полученных ДКК (вес.%): Отсутст1вие llO,5|ОтсутствиеВыход ДКК от Cg и выше 82,4 вес.% от общего количества ДКК. Во всех примерах получают ДКК, содер жащие до 97% ДКК. С - С . Выход ДКК. 5% достигается за 1-4 час. Потери ор анического вещества за счет окисления го до углекислого газа составляют 1-5%. Кроме того, полная утилизация отходяшшс со стадии .окисление МКК окислов азота позволяет ликвидировать выбросы вредных газов В; атмосферу и приводит к более ффективному; использованию азотной кислоты. Способ легко осуществляется в промыш- . дешвлх масштабах. Формула изобретения 1.Спосёб получения дикарбоновых кислот с 8-14 атомами углерода окислением фракции синтетич эски;ж кирных кислот концентрированной азотнс кислотой при нагревании, о т л и ч аю п и и с я тем, что, с целью увеличения выхода целевсяо продукта, исходную монокарбоновую кислоту или акцию синтетических жирных кислот с 1О-2О атомами лерода предварительно насышакуг окснлом азота до молярного соотношенва MOHOKap6oHOBt9ix кислот: окиси азота , ршвого 1:О,, и процесс ведут при 55-90°С. 2.Овособ по п. 1, о. т л и ч а к ш и и с я тем, что в качестве окислаi азота исполь гют закись, оквсь двуокись азота или их смесь, или газы, отходящие со стадии окисления монокарбоновых кислот азотной кислотой..

Авторы

Даты

1977-04-05—Публикация

1975-05-11—Подача