1

Изобретение относится к област.ч срга- нической химии, конкретно к способу получения метакролеина и окиси изобутилена, являющихся важными продуктами для синтеза полиэфиракрилатов и пенополиуретанов.

Известны способы получения ненасыщенных алифатических альдегидов: акролеина, метакролеина в газовой фазе окислением пропилена и изобугилена кислородом воздуха на индивидуальных и смесевых катализаторах, таких, как окись сурьмы, окись ванадия, хрома, марганца, железа, никеля, цкнка, гаплия, германия, сепена, рубидия, не бия, рутения, роция, палпадия, индия,осмия, иридия. Пронесс проводят при 230-900- С и времени контакта от сек/нцьт до

десятков секунд.

К недостаткам известных способов отно сится образование большого количества углекислого газа (15-25 мол% на 1 моль полученного альдегида).

Известен также способ получения метак. ролеина и окиси изобутиленя жидкофазным ,

окислением изобутилена при температуре 80-120°С и давлении 40-50 атм.

Недостатком этого способа является низкий выход целевых продуктов (в расчете на прореагировавший изобугипен выход метакролеина и окнси изобутилена менее 10 мол.% и менее ЗО моп.%соответственн

Цель изобретения - увеличение конверс изобутилена и повьпиение выхода целевых продуктов - достигается тем, что окисление изобутилена кислородсодержащим газом проводят при температуре 8О-12О°С Н давпении ЗО-75 атм в присутствии О,12,5 вес%; / объем катализатора, содержащего, вес. % :

Окись европия5 - 30

Окись серебра0,8-4,5

Силикагель или окись

алюминияОстальное

Процесс ведут в инертном растворителе, используя газ, содержащий не менее 3 об.%. кислорода.

Применение катализатора, содержащего окислы европня и серебра, позволяет сущесвенно изменить скорость и направление

реакции и, следовательно, состав продуктов окисления изобутилена. ,

Выход целевых продуктов более 60 мол,% (в расчете на прореагировавший изобутилен) суммарная селективность до 63%, выход

метакролеика 40 - 45 %, выход окиси изобутилена 17-20 %.

Процесс не имеет вредных выбросов и стоков.

Окисление изобутилена проводят на уста- новке автоклавного типа.

Установка рассчитана на работу под давлением до 60 атм при температуре до 20О°С. В реактор, обогреваемый электро- , печью, помещена магнитная мещалка падающего типа. Установка снабжена обратным водяным ;и углекислотным холодильником. На выходе из реактора установлен ротамет} (реометр) для измерения расхода окисляющего газа. Все поверхности в реакторе и сам реактор выполнены из титана. Через к::кдые полчаса по ходу реакции из реактора отбирают пробу специально встроенным пробоотборником t

Растворитель и непрореагировавший изобутилен возвращают в реактор.

Катализатор постоянно находится в реак-, торе и не уносится из него,. так как на- 130 несен на механически прочные крупные гранулы или .зерна.

При использовании автоклава с вращающейся мешалкой (мешалка |Вищневского) к существенных изменений в процессе не об- 35 наружено.. При непрерывном процессе вопрос перемешивания .отпадает, поскольку поток сырья будет непрерывно поступать

в реактор и непрерывно выводитьс я из него,

Продукты окисления разделяют путем ректификации на тарельчатых колоннах, работающих при атмосферном давлении или под вакуумом, и анализируют методом газожидкостной хроматографии (колонка длиной 2 . м и диаметром 3 мм заполнена целитом 545, на который наносят 15 вес, % полиэтиленгликольадипината или пропитывают его 15 вес,% триэтипенгпикопя и 5 вес,% стеариновой кислоты, инзенским кирпичом фракции 0,5 - 0,25 мещ) и химическими методами.

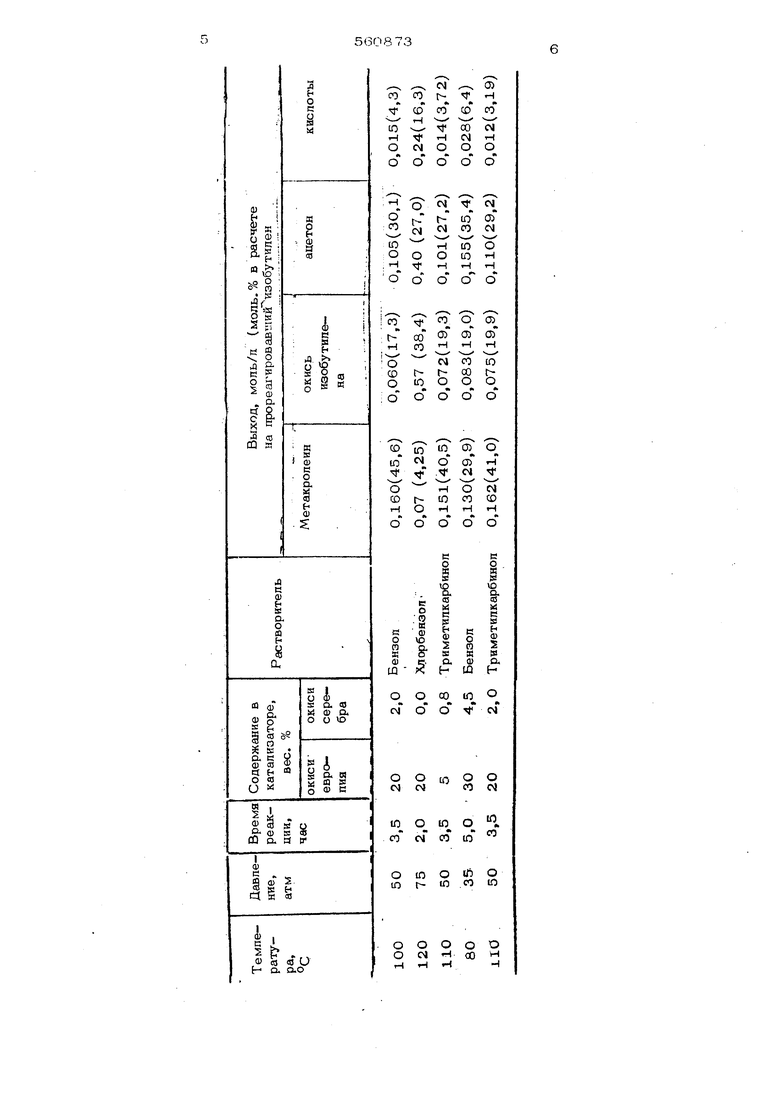

Пример, 1ОО г гранулированного силикагеля (диаметр зерен мм) погружают в 200 ск смеси 35 % f ной соляной и 5О % - ной азотной кислот (1:1), нагревают до 100°С в течение ЗО мин при постоянном перемешивании, сливают смесь, промывают носитель нагретой до 8О°С вОдой до нейтральной реакции по лакмусу, прогревают 20 - ЗО мин при ЗОО400 - С для удаления воды, погружают в раствор азотнокислого , нагретого до 80-100 - С, выпаривают до удаления воды, прокаливают 40 мин при 65О-700 (до прекращения выделения окислов азота) погружают в раствор азотнокислого сереб- ра, нагревают смесь до испарения воды и прокали ют катайлзатор при 650-700С до прекращения выделения окислов азота , 500 мл растворителя, 5ОО мл изобутилена и 5 г катализатора загружают в автоклав. Процесс ведут при скорости подачи воздуха 15 кл/час и различных температуре и давлении. Полученны результаты приведены в таблице.

О Ю О «ft О

to t in .со ю

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРОЛЕИНА | 1971 |

|

SU429579A3 |

| Способ получения дикарбоновых кислот с -с | 1975 |

|

SU553239A1 |

| Способ получения изоамиловых спиртов | 1972 |

|

SU460722A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ АЛЬДЕГИДОВ И НЕНАСЫЩЕННЫХ КАРБОНОВЫХ КИСЛОТ | 1968 |

|

SU207140A1 |

| Способ получения формальдегида | 1975 |

|

SU648078A3 |

| Способ получения гидроперекиси третичного бутила | 1976 |

|

SU585160A1 |

| Способ получения метакрилонитрила | 1972 |

|

SU503512A3 |

| Способ получения метакролеина и метакриловой кислоты | 1980 |

|

SU1055329A3 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОЙ КАРБОНОВОЙ КИСЛОТЫ | 1971 |

|

SU436486A3 |

| Способ получения железомедноокисного катализатора | 1976 |

|

SU609549A1 |

о о о о о о CJ н 00 тЧ Н иН 7560 Формула изобретения Способ получения мегакролеина и окиси изобутилена путем окисления изобутилена кислородсодержащим газом в среде растворигеля при температуре 80-120°С и давлении 30 - 75 атм с последующим выдепе-, HHfM целевых продуктов, отличающ и и с я тем, что, с целью увеличения 873Q конверсии иаобутилена и повышения выхода целевых продуктов, процес.с ведут в присутствии0,1-2,5 вес. %/объем кагализатора, содержащего, вес, % : 5 Окись европия 5-30 Окись серебра 0,8 - 4,5 Силикагель или окись алюминия Остальное

Авторы

Даты

1977-06-05—Публикация

1975-09-19—Подача