1

Изобретение касается производства роторов электрических машин литьем под давлением.

Известно устройство загрузочное к машинам для литья под давлением роторов, состоящее из поворотного относительно одной из колонн машины транспортера с размещенной на нем подвижной тележкой, снабженной двумя лотками, служащими для размещения пакетов и отливок ротора 1.

Недостаток устройства заключается в низкой производительности вследствие того, что стакан для размещения пакетов закреплен на полуформе, и при закрытой машине тележку необходимо выводить из разъема формы.

Известна машина для литья под давлением роторов электродвигателей, снабженная промежуточным формодержателем с размещенной на нем кареткой, содержащей разрезную обойму. Внутри корпуса промежуточного формодержателя выполнена гидромуфта, взаимодействующая с подвижным и неподвижным формодержателями машины. На направляющих ползуна рычажного механизма машины размещен выталкиватель, взаимодействующий с патроном для автоматического заклиниваиия хвостовика оправки и оправкой. На разгрузочно-загрузочной позиции машина содержит подаватель пакетов и извлекатель залитых роторов 2.

Эта машина является наиболее близкой к изобретению по технической сущности и достигаемому результату.

Недостаток такой машины заключается в

том, что при ее раскрытии усилия, преодолевающие сцепление отливки с полуформами, воздействуют на каретку и смещают ее ось относительно оси формы. При закрывании машины выталкиватель соприкасается с хвостовиком оправки, крайние листы пакета распушаются, наклоняются и попадают в полость, формообразующую короткозамкнутое кольцо, что ухудшает качество литого ротора. Целью изобретения является повышение

надежности устройства и улучшение качества отливки ротора.

Указанная цель достигается тем, что на каретке выполнен клиновой выступ, а внутри ее с возможностью продольного перемещетеия

установлена разрезная обойма, на поверхностях которой выполнены скосы и на подвижном формодержателе внутри основания установлен упор, поджатый пружиной к его внутренней поверхности и подвижный и неподвижный формодержатели снабжены аксиально расположенными штырями, кроме того, шток механизма запрессовки снабжен стаканом.

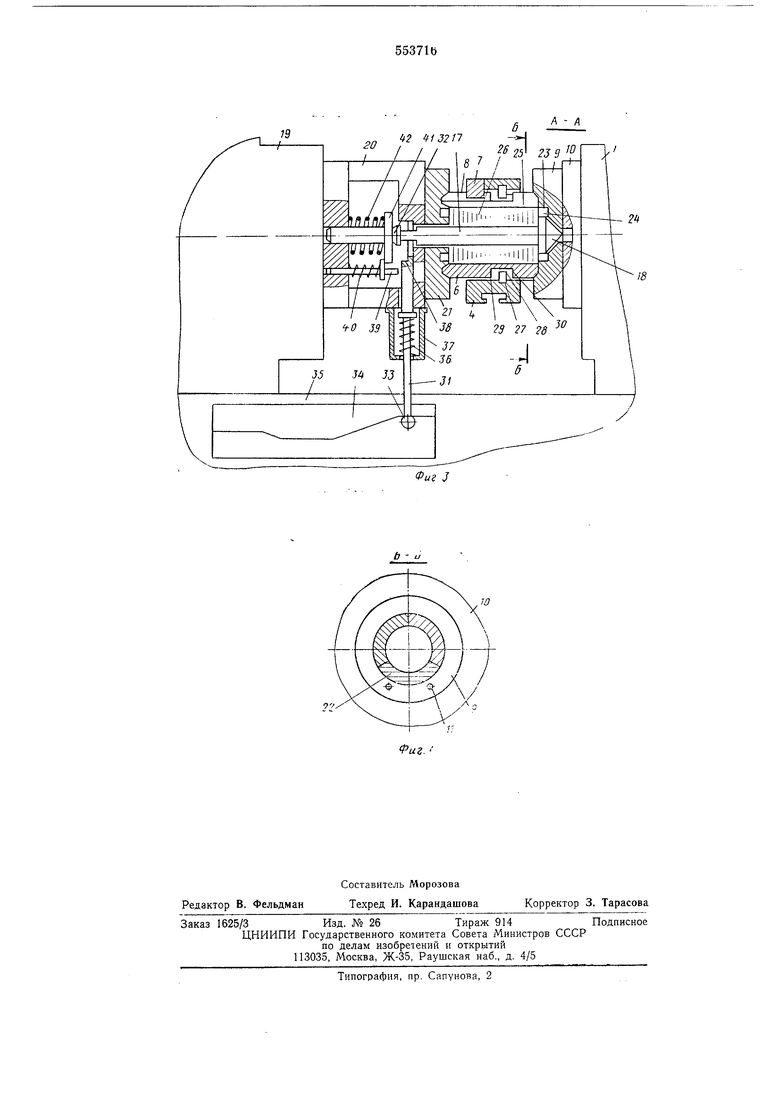

На фиг. 1 показано предлагаемое устройство в плане при раскрытой пресс-форме (каретка расположена на загрузочно-разгрузочной позиции); на фиг. 2 - разрез по А-А на фиг. 1 при раскрытой пресс-форме; на фиг. 3- разрез по А-А на фиг. 1 устройства при закрытой пресс-форме (каретка на позиции заЛИ1ВКИ); на фиг. 4-разрез по Б-Б на фиг. 3.

Устройство включает в себя плиту 1 для литья под давлением, содержащую промежуточный формодержатель 2, размещенный на колоннах 3 машин. На формодержателе 2 установлена каретка 4 и механизм 5 ее перемещения. Каретка 4 содержит разрезанную обойму 6 и снабжена клиновым выступом 7, взаимодействующим со скосами 8 соседних частей обоймы 6.

Со стороны неподвижной части 9 нресс-формы, установленной на неподвижной плите - формодержателе 10 и снабженной штырями 11, формодержатель 2 содержит неуправляемый гидроцилнндр 12 одностороннего деистВИЯ, шток 13 которого постоянно опирается в плоскость 14 формодержателя 10. ,

С другой стороны формодержателя 2 установлены регулируемые или сменные упоры 15, длина которых зависит от длины заливаемого пакета 16, нашихтованного на оправку 17 с грибком 18. К подвижной плите-формодержателю 19 прекрепляется плита (основание) 20 и подвижная часть 21 пресс-формы, также снабженная щтырями И (фиг. 2), длина рабочей части которых выполнена большей, чем длина выступающей за пределы обоймы 6 части пакета 16.

Направляющие штыри 11 так установлены в пресс-форме, что нижней частью 22 - (фиг. 4) обоймы и щтырями существует зазор меньший, чем наименьшее расстояние от наружной боковой поверхности 23 (фиг. 3) короткозамкнутого кольца 24 до боковой поверхности 25 ротора 26. В обойме 6, размещенной с радиальным зазором между кареткой 4 и сухарем 27 выполнен паз 28, ширина которого больше ширины сухаря 27, неподвижно установленного в каретке. Боковые зазоры между сухарем и стенками 29 и 30 обоймы обеспечивают ей продольное перемещение относительно каретки 4 па разгрузочно-загрузочной позиции и на позиции заливки.

В плите 20 размещена вилка 31, предназначенная для автоматического заклинивания хвостовика 32 оправки. Ролик 33, закрепленный в нижней части вилки, взаимодействует с копиром 34, смонтированном на станине 35. Вилка 31 пружиной 36, расположенной в стакане 37, постоянно поджимается в сторону оправки 17. Уступ 38 вилки вза имодействует с фиксатором 39, приводимым в движение пружиной 40 и упором 41, который в свою очередь работает от пружины 42, или приводится в действие, например, штоком гидропостамента. Усилие упора, развиваемое пружиной 42, или, например, штоком гидропостамента, расположенных на подвижной нлитеформодержателе 19 передается через оправку к залито му ротору 26, а от него к неподвижной части пресс-формы 9 и формодержателю 10.

Со стороны коробки управления 43 от оси пресс-формы и параллельно ей размещен механизм запрессовки 44, на штоке 45 которого установлен стакан 46, прессующий пакет через задний лист 47 со стороны хвостовика оправки. Для размещения пакета и литого ротора устройство снабжено соответственно призмами 48 и 49.

Устройство для работы оснащено оправками, выполненными так, что расстояние от торца 50 оправки со стороны хвостовика до заднего листа ротора остается одинаковым для всех длин роторов.

Устройство работает следующим образом. Нащихтованный на оправку 17 с грибком 18 пакет 16 средствами цеховой механизации помещается на призму 48. Включается механизм запрессовки 44, стакан 46 к каретки 4, упирается в задний лист 47, перемещает пакет 16 до упора грибка 18 в хвостовик 32 оправки залитого ротора 26. Под действием усилия запрессовки ротор 26 перемещается и влечет за собой в сторону призмы 49 разрезную обойму 6, скосы 8 которой упираются в клиновой выступ 7, разъединяющий соседние части обоймы друг от друга и от. отливки ротора. Отделенный от обоймы ротор перемешается на призму 49, а пакет 16 одновременно вводится в обойму 6. Шток 45 механизма запрессовки 44 возвращается в исходное положение, освобождая призму 48 для следующего пакета. Ротор с призмы 49 удаляется средствами цеховой мехапизации.

Включается механизм 5 перемещения каретки 4, устанавливающий ее на позицию заливки, дается сигнал на закрытие пресс-формы. Подвижная плита-формодержатель 19 с плитой 20 и подвижной частью 21 пресс-формы движется к промежуточному формодержателю 2. Штыри 11 подвижной части 21 прессформы касаются нижней части 22 обоймы, приподнимают и выставляют пакет до его совпадения с осью пресс-формы до того момента, задний лист пакета не соприкоснется с подвижной частью 21 пресс-форм. Подвижная илита-формодержатель 19 соприкасается с упорами 15 промежуточного формодержателя 2 и перемещает последний в сторону неподвижной плиты-формодержателя 10. Шток 13 под действием закрывающего усилия выжимает жидкость из гидроцилиндра 12 в гидросистему постояпного давления. Нижняя часть 22 обоймы, обращенная к неподвижной части 9 пресс-формы, касается щтырей 11, которые приподнимают и выставляют пакет с осью пресс-формы до того момента, пока грибок 18 с передним листом пакета не соприкоснется с неподвижной прессформы. При соприкосновении грибка с неподвижной частью пресс-формы оправка останавливается. Каретка 4 с промежуточным формодержателем 2 перемещается относительно обоймы 6, а клиновой выступ 7 отделяется и

удаляется от скосов 8 соседних частей обоймы. Упор 41 соприкасается с хвостовиком 32 оправки и остачавливается вместе с фиксатором 39. Прижимающим усилием упора 41 оправка 17 с грибком 18 поджимается к иеподвижной части 9 пресс-формы. Подвижная плита-формодержатель 19, продолжая двигаться, сжимает пружииы 40 и 42, удаляет вилку 31 в стороггу от фиксатора 39, который освобождает уступ 38, и вилка 31 заклинивает хвостовик 32 опоавки. Одновремеипо под действием закоыва10И1его усилия опрессовывается пакет и части 6, 9 и 21 пресс-формы смыкаются. В таком положеиии металл запрессовывается в пресс-форму.

По окоичапии затвердеваиия отливки ротора в поесс-форме она включается на раскрытие. Раскрывающим усилием подвижная часть 21 пресс-формы отделяется от ротора 26. Усилием гидроцилиндра 12 промежуточный формодержатель 2 прижат к подвижной плите-формодержателю 19 упорами 15 и движется вместе с ней. Основание 20 переметнается относительно оправки 17, приЛСимающий упор 41 встречается с плоскостью основания 20 и разгружает хвостовик 32 оправки от усилия Пружины 42 или, например, от усилия г дроппстамента. Вилка 31, двигаясь к .хвостовик 32 оправки, соприкасается с ним и раскрываюн;им усилием машины отделяет ротор 26 от неподвижной части 9 иресс-формы. Ролик 33 взаимодействует с копиром 34, перементает вилку 31 вниз. Пружина 36 сжимается вилкой и фиксируется во взведенном положении фиксатором 39.

Промежуточный формодержатель 2 перемещается на расстояние, равное ходу гидроцилиндра 12, н останавливается. Подвил ная плита-формодержатель 19 продолжает двигаться до полного раскрытия пресс-формы, после чего включается механизм перемещения каретки, который устанавливает ее иа разгрузочно-загрузочную позицию.

Применение данного устройства иолностью

исключает попадание листов пакета в короткозамкнутые кольца отливки ротора, что является окоичательным браком и составляет на известных аналогичных устройствах 5- 8%. Отливки ротора, нолученные на предложенном устройстве, не имеют смещеиия короткозамкиутых колец отиосительио оси пакета.

Формула изобретения

10

1.Устройство для литья под давлением роторов электродвигателей, содержащее механизм для запрессовки пакета в разрезную

обойму, размещенную в каретке промежуточного формодержателя, подвижный формодержатель с пресс-формой и осиованием для заклинивания хвостовика оправки, неподвижный формодержатель, отличающееся тем,

что, с целью повыщения надежности устройства н улучшения качества отливки ротора, на каретке выполнен клиновой выст}тт, а внутри ее с возможностью продольного перемен1ения установлена разрезная обойма, на

поверхностях КОТОРОЙ выполнены скосы.

2.Устройство по п. 1, отличающееся тем, что иа подвижном формодержателе внутри основания установлен упор, поджатый пружиной к его внутренней поверхности.

3. Устройство по п. 1, отличающееся тем, что подвижный и ненодвнжный формодержателн снабжены аксиально расположенными штырями.

4. Устройство по п. 1, отличающееся

тем, что шток механизма запрессовки снабжен стаканом.

Источники информации, принятые во внимание нри экспертизе:

1. Патент ГДР № 36643, кл. В 22d, опубликован 1967.

2. Любецкий Д. Г. и др. «Литые обмотки роторов асинхронных электродвигателей, изд. Энергия, М., 1969, с. 144-147, рис. 56. 18 5032 7 Фиг 1 8

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заливки роторов электродвигателей | 1977 |

|

SU703233A1 |

| Устройство для литья под давлением роторов электродвигателей | 1986 |

|

SU1377169A1 |

| Устройство для заливки роторов электродвигателей на машинах литья под давлением | 1980 |

|

SU933226A1 |

| Установка для литья под давлением роторов электродвигателей | 1982 |

|

SU1066736A1 |

| Машина для литья под давлением | 1973 |

|

SU445516A1 |

| Машина для литья под низким давлением роторов электродвигателей | 1979 |

|

SU869957A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU899257A1 |

| Силовой механизм | 1980 |

|

SU869952A1 |

| Машина для литья под давлением | 1978 |

|

SU880622A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ НА МАШИНАХ С ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ ПРЕССОВАНИЯ | 1991 |

|

RU2030247C1 |

4-2/,/

Фиг. 2.

Л - /1

ю

Авторы

Даты

1977-04-05—Публикация

1973-09-10—Подача