20

22

со

кЗ -

05

со

зажимным устройством, либо к стенкам .ПФ 6 разжимным устройством (на чертеже не показан), Механизм загрузки 22 загружает пакет 20 в РО 8. Поршни 25 и 26 сжимают части 9 и 10 и, зажимая пакет 20, ориентируют его по центру РО 8. Так как гидроцилиндры 12 и 13 вьтолнены разного диаметра, то усилие, действующее на части 9 и 10, будет различным. Гидроцилиндр 12

большего диаметра в сторону сжатия РО 8 имеет ограниченный ход и часть 10 всегда устанавливается точно по центру ПФ 6, Гидроцилиндр 13 меньшего диаметра имеет запас хода на сжатие РО В, т.е. прижимает часть 9 к части 10, но сместить ее с центра не может, т.к. его усилие меньше РО 8 с зажатым пакетом 20, точно центрируется по оси ПФ 6. 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заливки роторов электродвигателей на машинах литья под давлением | 1980 |

|

SU933226A1 |

| Устройство для заливки роторов электродвигателей | 1977 |

|

SU703233A1 |

| Устройство для литья под давлением роторов электродвигателей | 1973 |

|

SU553716A1 |

| Выталкивающее устройство машины литья под давлением | 1984 |

|

SU1253722A1 |

| Машина для ротационного формования изделий из пластмасс | 1977 |

|

SU735413A1 |

| МЕХАНИЗМ ЗАПИРАНИЯ ПРЕСС-ФОРМЫ | 1972 |

|

SU423567A1 |

| Роторный станок для доводки поршневых колец | 1985 |

|

SU1288036A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| Устройство для наружного хонингования поршневых колец | 1979 |

|

SU776891A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

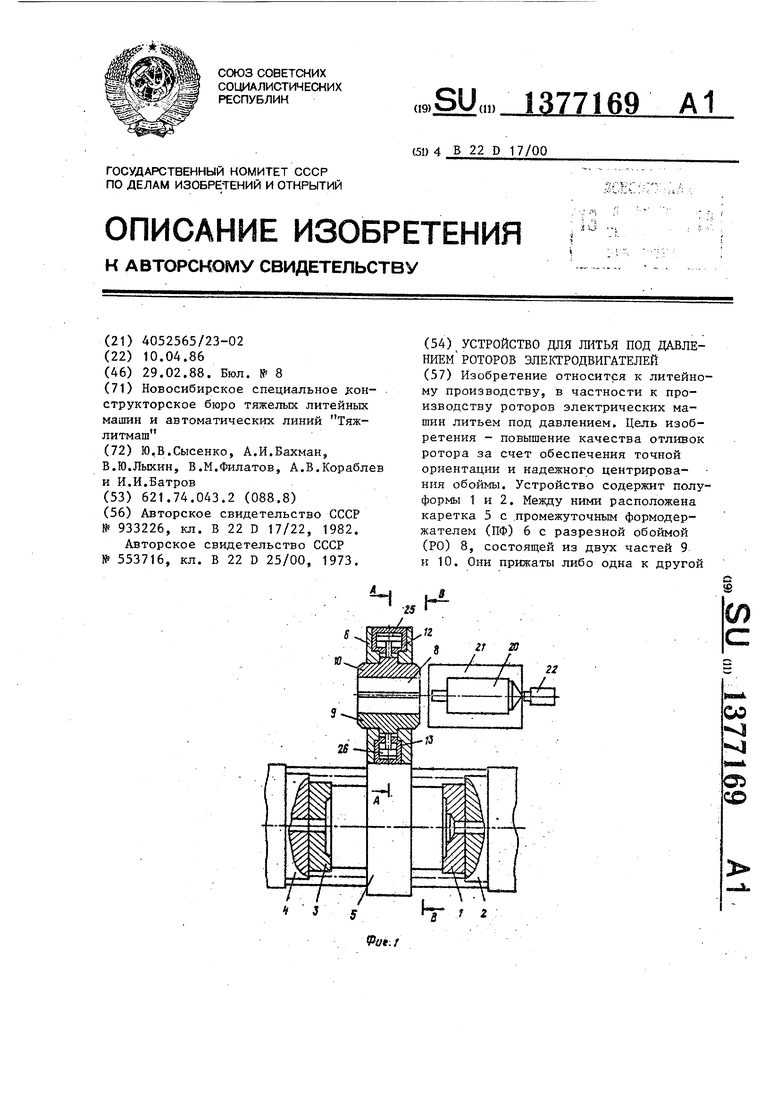

Изобретение относится к литейному производству, в частности к производству роторов электрических машин литьем под давлением. Цель изобретения - повышение качества отливок ротора за счет обеспечения точной ориентации и надежного центрирования обоймы. Устройство содержит полуформы 1 и 2. Между ними расположена каретка 5 с .промежуточным формодер- жателем (ПФ) 6 с разрезной обоймой (РО) 8, состоящей из двух частей 9 и 10. Они прижаты либо одна к другой

1

Изобретение относится к литейному производству,, в частности к производству роторов электрических машин литьем под давле гаем.

Целью изобретения является повышение качества отливок ротора за счет обеспечения точной ориентации и надежного центрирования обоймы.

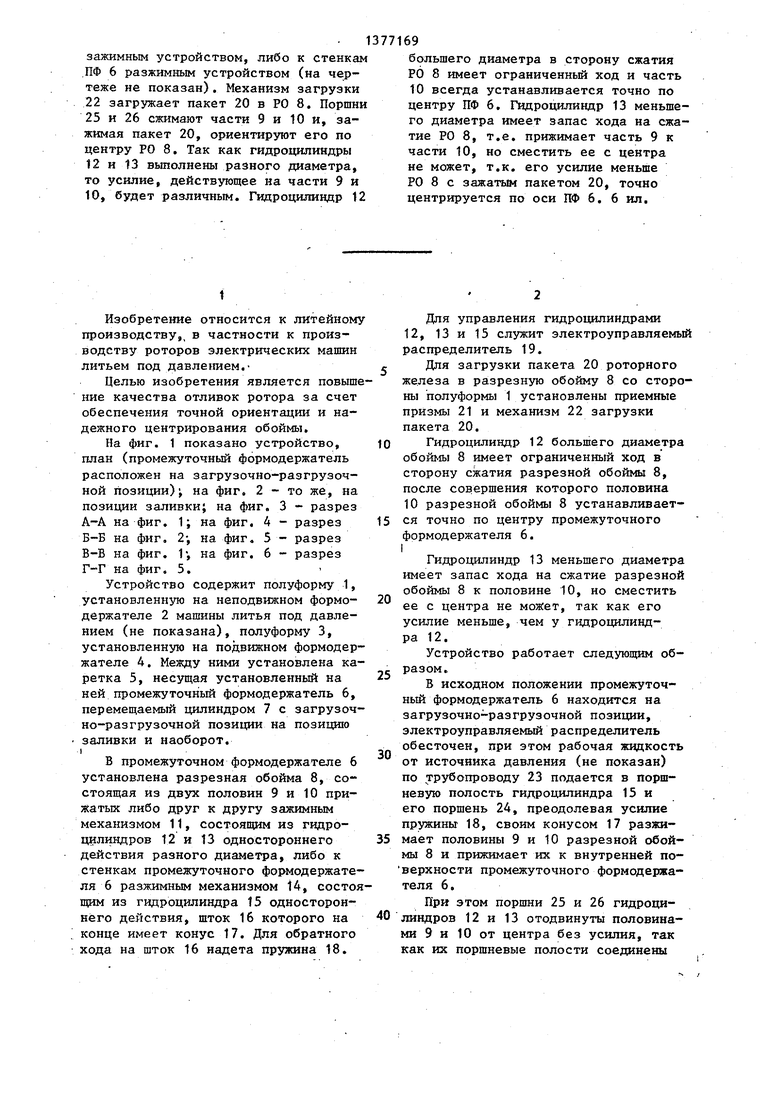

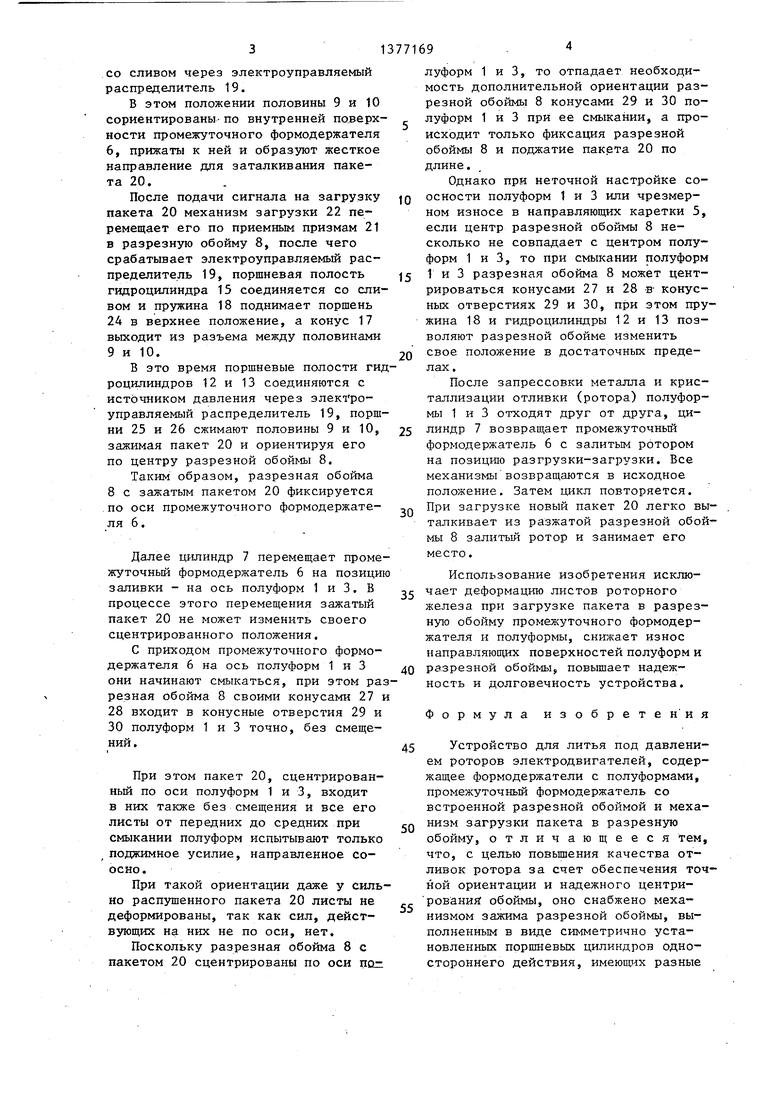

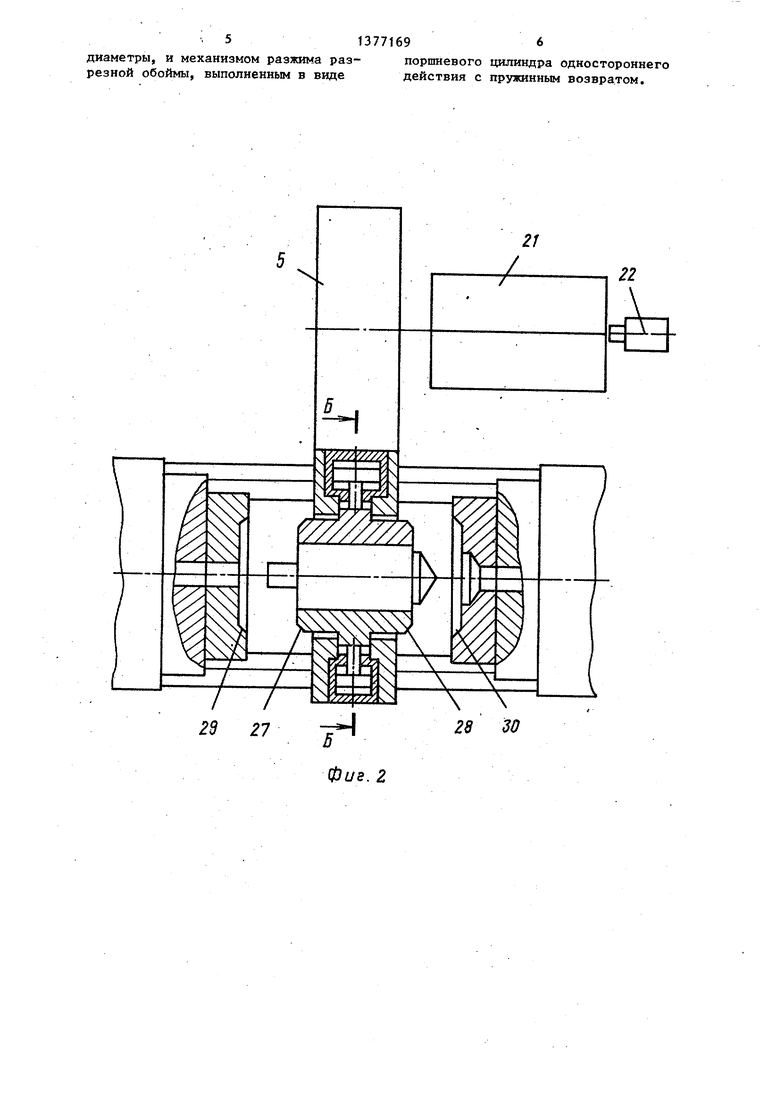

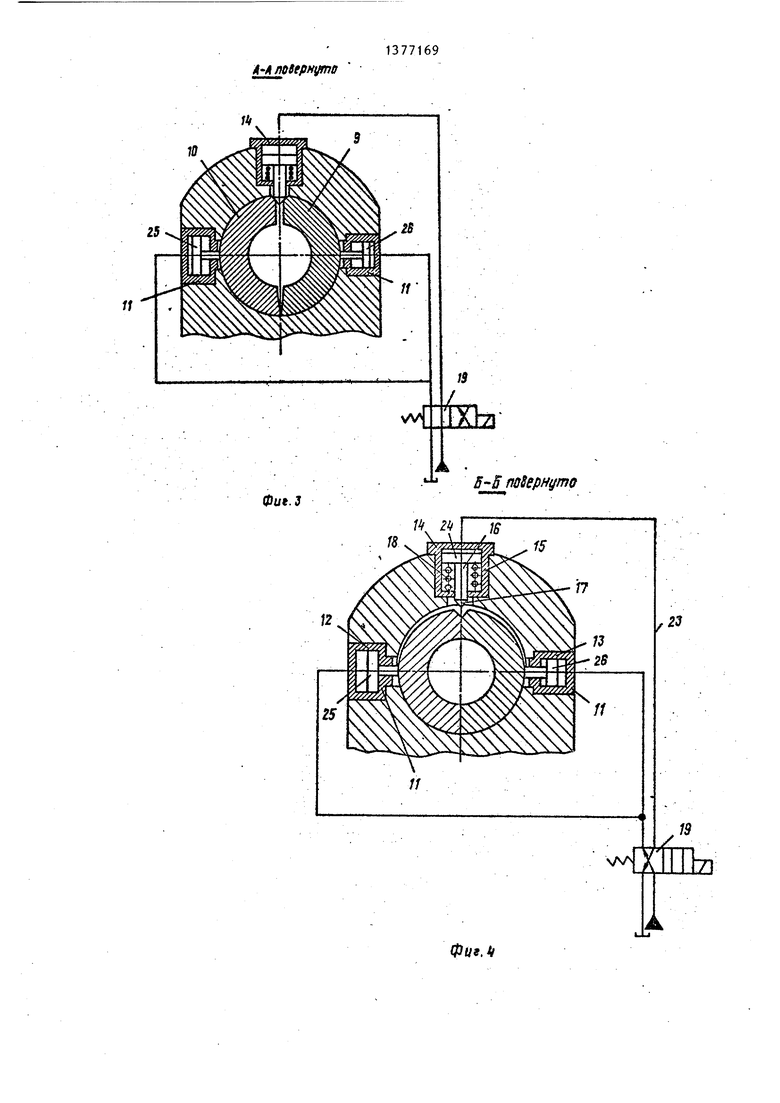

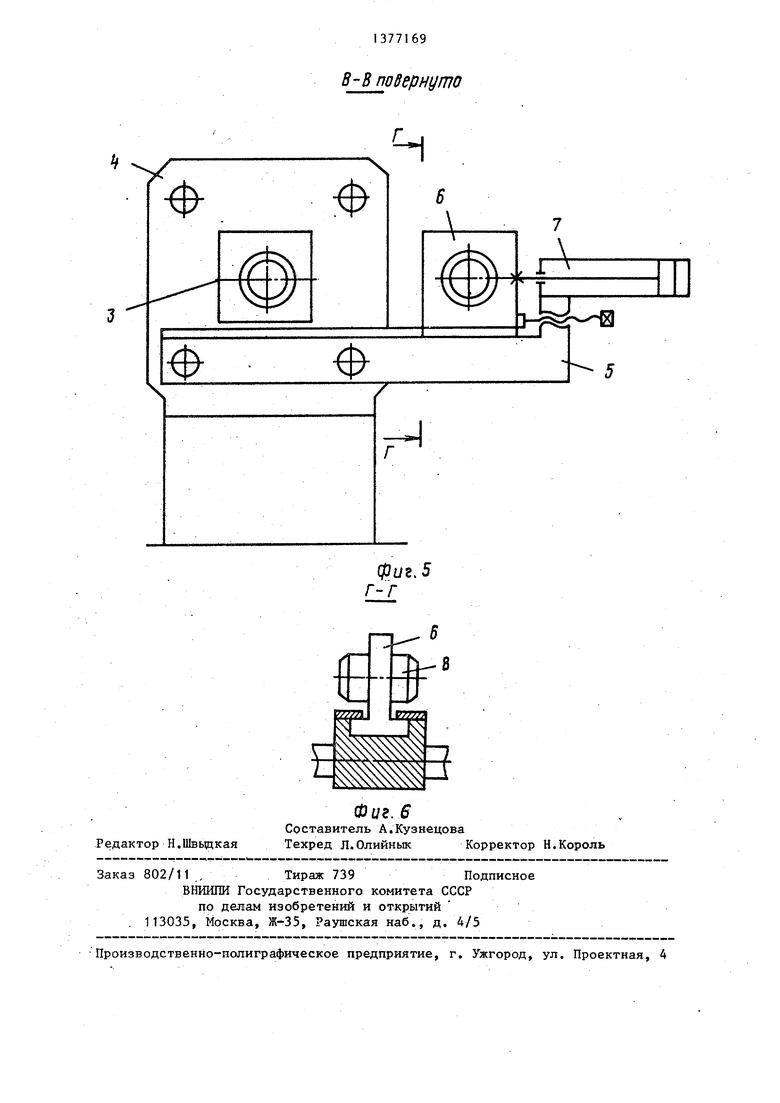

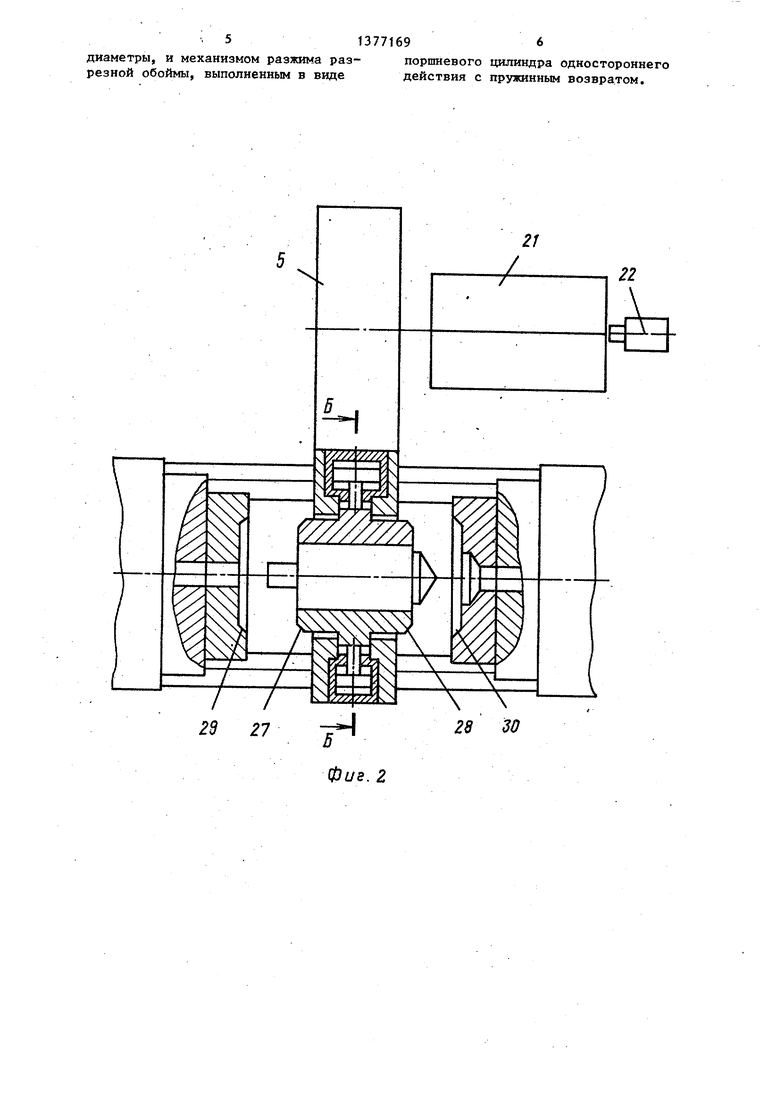

На фиг. 1 показано устройство, план (промежуточный формодержатель расположен на загрузочно-разгрузоч- ной позиции) на фиг. 2 - то же, на позиции заливки; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - разрез В-В на фиг. 1; на фиг. 6 - разрез Г-Г на фиг. 5.

Устройство содержит полуформу 1, установленную на неподвижном формо- держателе 2 машины литья под давлением (не показана), полуформу 3, установленную на подвижном формодер- жателе 4. Между ними установлена каретка 5, несущая установленный на ней промежуточный формодержатель 6, перемещаемый цилиндром 7 с загрузоч- но-разгрузочной позиции на позицию

заливки и наоборот. I

В промежуточном формодержателе 6

установлена разрезная обойма 8, состоящая из двух половин 9 и 10 прижатых либо друг к другу зажимным механизмом 11, состоящим из гидроцилиндров 12 и 13 одностороннего действия разного диаметра, либо к стенкам промежуточного формодержате- ля 6 разжимным механизмом 14, состоящим из гидроцилиндра 15 одностороннего действия, шток 16 которого на конце имеет конус 17. Для обратного хода на шток 16 надета пружина 18.

5

5 0

0

5

0

Для управления гидроцилиндрами 12, 13 и 15 служит электроуправляемый распределитель 19.

Для загрузки пакета 20 роторного железа в разрезную обойму 8 со стороны полуформы 1 установлены приемные призмы 21 и механизм 22 загрузки пакета 20.

Гидроцилиндр 12 большего диаметра обоймы 8 имеет ограниченный ход в сторону сжатия разрезной обоймы 8, после совершения которого половина 10 разрезной обоймы 8 устанавливается точно по центру промежуточного формодержателя 6. I

Гидроцилиндр 13 меньшего диаметра имеет запас хода на сжатие разрезной обоймы 8 к половине 10, но сместить ее с центра не может, так как его усилие меньше, чем у гидроцилиндра 12.

Устройство работает следующим образом.

В исходном положении промежуточный формодержатель 6 находится на загрузочно-разгрузочной позиции, электроуправляемый распределитель обесточен, при этом рабочая жидкость от источника давления (не показан) по трубопроводу 23 подается в поршневую полость гидроцилиндра 15 и его поршень 24, преодолевая усилие пружины 18, своим конусом 17 разжимает половины 9 и 10 разрезной обоймы 8 и прижимает их к внутренней по- верхности промежуточного формодержателя 6.

При этом поршни 25 и 26 гидроцилиндров 12 и 13 отодвинуты половинами 9 и 10 от центра без усилия, так как их поршневые полости соединены

со сливом через электроуправляемый распределитель 19.

В этом положении половины 9 и 10 сориентированы-по внутренней поверх- ности промежуточного формодержателя 6, прижаты к ней и образуют жесткое направление для заталкивания пакета 20.

После подачи сигнала на загрузку пакета 20 механизм загрузки 22 перемещает его по приемным призмам 21 в разрезную обойму 8, после чего срабатывает электроуправляемый распределитель 19, поршневая полость гидроцилиндра 15 соединяется со сливом и пружина 18 поднимает поршень 24 в верхнее положение, а конус 17 выходит из разъема между половинами 9 и 10.

В это время поршневые полости гидроцилиндров 12 и 13 соединяются с источником давления через электроуправляемый распределитель 19, поршни 25 и 26 сжимают половины 9 и 10, зажимая пакет 20 и ориентируя его по центру разрезной обоймы 8.

Таким образом, разрезная обойма 8 с зажатым пакетом 20 фиксируется по оси промежуточного формодержате- ля 6.

Далее цилиндр 7 перемещает промежуточный формодержатель 6 на позицию запивки - на ось полуформ 1 и 3. Б процессе этого перемещения зажатый пакет 20 не может изменить своего сцентрированного положения.

С приходом промежуточного формодержателя 6 на ось полуформ 1 и 3 они начинают смыкаться, при этом разрезная обойма 8 своими конусами 27 и 28 входит в конусные отверстия 29 и 30 полуформ 1 и 3 точно, без смещений.

При этом пакет 20, сцентрированный по оси полуформ 1 и 3, входит в них также без смещения и все его листы от передних до средних при смыкании полуформ испытывают только поджимное усилие, направленное со- осно.

При такой ориентации даже у сильно распушенного пакета 20 листы не деформированы, так как сил, дейст- на них не по оси, нет.

Поскольку разрезная обойма 8 с пакетом 20 сцентрированы по оси поп

0

5

,,

5

л

5

Q

5

луформ 1 и 3, то отпадает необходимость дополнительной ориентации разрезной обоймы 8 конусами 29 и 30 полуформ 1 и 3 при ее смыкании, а происходит только фиксация разрезной обоймы 8 и поджатие пакета 20 по длине.

Однако при неточной настройке соосности полуформ 1 и 3 или чрезмерном износе в направляющих каретки 5, если центр разрезной обоймы 8 несколько не совпадает с центром полуформ 1 и 3, то при смыкании полуформ 1 и 3 разрезная обойма 8 может центрироваться конусами 27 и 28 в- конусных отверстиях 29 и 30, при этом пружина 18 и гидроцилиндры 12 и 13 позволяют разрезной обойме изменить свое положение в достаточных пределах.

После запрессовки металла и кристаллизации отливки (ротора) полуформы 1 и 3 отходят друг от друга, цилиндр 7 возвращает промежуточный формодержатель 6 с залитым ротором на позицию разгрузки-загрузки. Все механизмы возвращаются в исходное положение. Затем цикл повторяется. При загрузке новый пакет 20 легко выталкивает из разжатой разрезной обоймы 8 залитый ротор и занимает его место.

Использование изобретения исключает деформацию листов роторного железа при загрузке пакета в разрезную обойму промежуточного формодержателя и полуформы, снижает износ направляюпщх поверхностей полуформ и разрезной обоймы, повышает надежность и долговечность устройства.

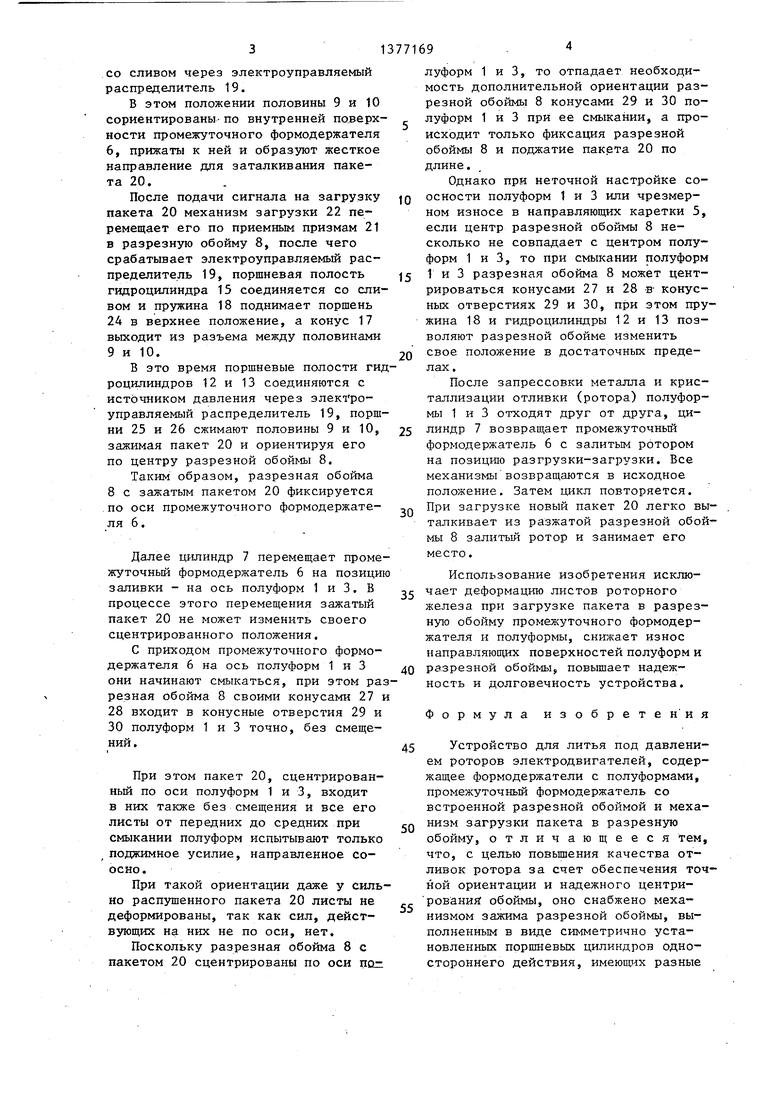

Формула изобретен ия

Устройство для литья под давлением роторов электродвигателей, содержащее формодержатели с полуформами, промежуточный формодержатель со встроенной разрезной обоймой и механизм загрузки пакета в разрезную обойму, отличающееся тем, что, с целью повышения качества отливок ротора за счет обеспечения точной ориентации и надежного центри- рований обоймы, оно снабжено механизмом зажима разрезной обоймы, выполненным в виде симметрично установленных поршневых цилиндров одностороннего действия, имеющих разные

диаметры, и механизмом разжима разрезной обоймы, выполненным в виде

Ч

29 27

О&г/е. 2

поршневого цилиндра одностороннего действия с пружинным возвратом.

/

22 Е

Л-лпо8(рнуто

ID

25

11

Фие. J

B::S nsSei)Hgmo

ti Zk

фуг. 4

В-В подернуто

н

иг.5 Г-Г

ly

| Устройство для заливки роторов электродвигателей на машинах литья под давлением | 1980 |

|

SU933226A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для литья под давлением роторов электродвигателей | 1973 |

|

SU553716A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

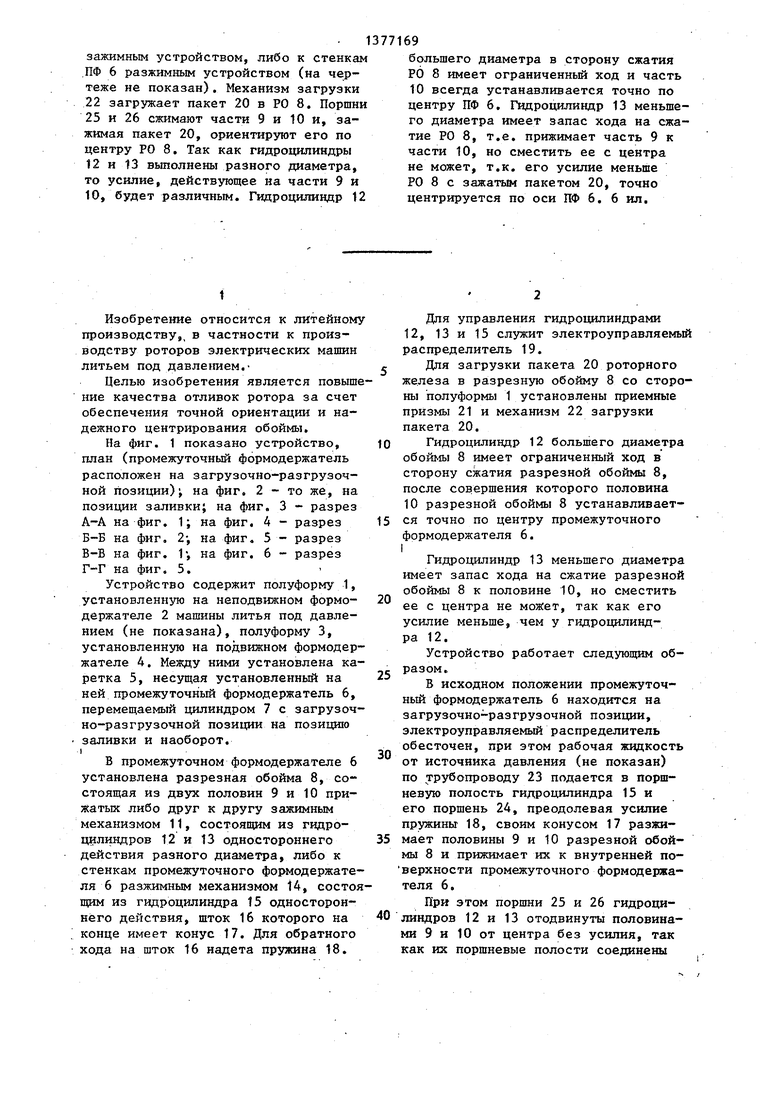

Авторы

Даты

1988-02-28—Публикация

1986-04-10—Подача