(54) СИЛОВОЙ МЕХАНИЗМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Кокильная секция | 1981 |

|

SU1036443A1 |

| Устройство для выталкивания отливок | 1978 |

|

SU774787A1 |

| Кокильная машина | 1980 |

|

SU891210A1 |

| Кокильная машина | 1977 |

|

SU692678A1 |

| Кокильная установка | 1981 |

|

SU1014645A1 |

| Установка для литья в кокиль | 1988 |

|

SU1650339A1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| КОКИЛЬНАЯ МАШИНА | 1969 |

|

SU253311A1 |

| КОКИЛЬНЫЙ СТАНОК | 1970 |

|

SU263825A1 |

| Силовой механизм | 1978 |

|

SU722669A1 |

Изобретение относится к область литейного производства, а именно к устройствам для перемещения металлических частей ФО1ЯИЫ кокильных машин, i Известны силовые механизмы для перемещения злементов кокильной оснастки, содержащие гидроцилиндр,относительно которого перемещается траверса, несущая плиту крепления металлических частей формы (в данном случае выталкивателей отливки) Траверса соединена со штоком гидроцилиндра посредством резьбовой и промежуточной втулок. Регулировка положения траверсы, а равно и выталкивателей, осуществляется путем вращения резьбовой втулки, при этом функция регулируемого устройства механизма сводится к обеспечению регулировки положения выталкивател относительно рабочей поверхности кокиля в исходном (нижнем) положен штока цилиндра выталкивания,т.е. когда подпор масла со стороны штоковой полости цилиндра отсутствует Недостатком механизма является что при перемещении траверсы, достигаемом вращением резьбовой втулк необходимо преодолеть сопротивлени возникающее от сил трения в резьбовой паре, в уплотнительных устройствах штока и поршня, а также в сопрягаемых траверсы с гильзой цилиндра, выталкивателей в посадочных гнездах и в других сопрягаемых трущихся парах. Это связано с большими физическими усилиями при выполнении операции по регулировке положения выталкивателей. При сборке-разборке гидроцилиндра регулируемое соединение штока необходимо разукомплектовать, т.е. отвернуть контргайки резьбовой и промежуточной втулок, а затем вывинтить резьбовую втулку, что создает неудобство в обслуживании и приводит к значительным затратам времени. Из известных устройств наиболее близким к изобретению по технической сущности является силовой механизм, содержащий корпус с закрепленным в нем гидроцилиндром, формодержатель с крышкой, снабженной кольцевой расточкой, внутри которой размещена обойма, смонтированная на штоке, направляющие и устройство для фиксации обоймы. Устройство для фиксации обоймы выполнено в виде клеммы, установленной посредством винтов в пазу крыижи формодержателя 2 .

фиксация обоймы относительно крышки формодержателя осуществляется за счет силы трения, возникающей от усилий затяжки винтов клеммы.

При сборке кокиля шток гидроцилиндра втягивается и перемещает формодержатель до упора в поддон кокиля, при этом поршень устанавливается с определенным зазором по отношению к задней крышке цилиндра, т.е. создается подпор масла со стороны штоковой полости цилиндра. Возникающая при этом реактивная сила от усилия запирания приводит к возникновению изгибающего момента и перекоса в сопрягаемых элементах кокильной оснастки. Разгрузка кокиля от действия изгибающего момента возможна только при устранении подпора масла в цилиндре, т.е. уменьшении зазора между поршнем и задней крышкой до минимальной величины. Для этого необходимо ослабить винты, тягивающие клемму с крышкой формодержателя, и переместить шток до упора поршня в заднюю крышку цилиндра, затем затянуть винты.

При неполном смыкании кокиля эту операцию необходимо выполнить в обратной последовательности, т.е. обеспечить зазор между поршнем и задней крышкой, равный величине неполного смыкания кокиля.

При подготовке кокиля к заливке рабочую полость формы подвергают нагреву, при этом металлическая форма, нагреваясь, расширяется и перемещается совместно с формодержаталем и штоком на величину теплового расширения, которое необходимо компенсировать обратным перемещением поршня до упора с задней крышкой цилиндра.

Во всех случаях эти операции по перемещению штока цилиндра выполняются вручную, что связано с большими неудобстйами в работе, в особенности при обратном перемещении штока и значительными затратами времени на проведение наладочных работ.

Кроме того, в условиях работы поршня цилиндра со знакопеременной нагрузкой затяжка винтовможет ослабнуть и в момент, когда усилие, развиваемое цилиндром, превысит силутрения, шток вместе с обоймой выйдет из зацепления с крышкой формодв|ржателя. Такие явление особенно опасны во время заливки кокиля.

Целью изобретения является улучшение обслуживания и повышение надежности в работе.

Это достигается тем, что в механизме, содержащем корпус с закрепленным в нем цилиндром, формодержатель с крышкой, в расточке которой размочена обойма, смонтированная на

штоке, направляющие и устройство для фиксации обоймы, последнее выполнено в виде гайки, жестко закрепленной на крышке формодержателя, и взаимодествующего с ней резьбового хвостовика обоймы.

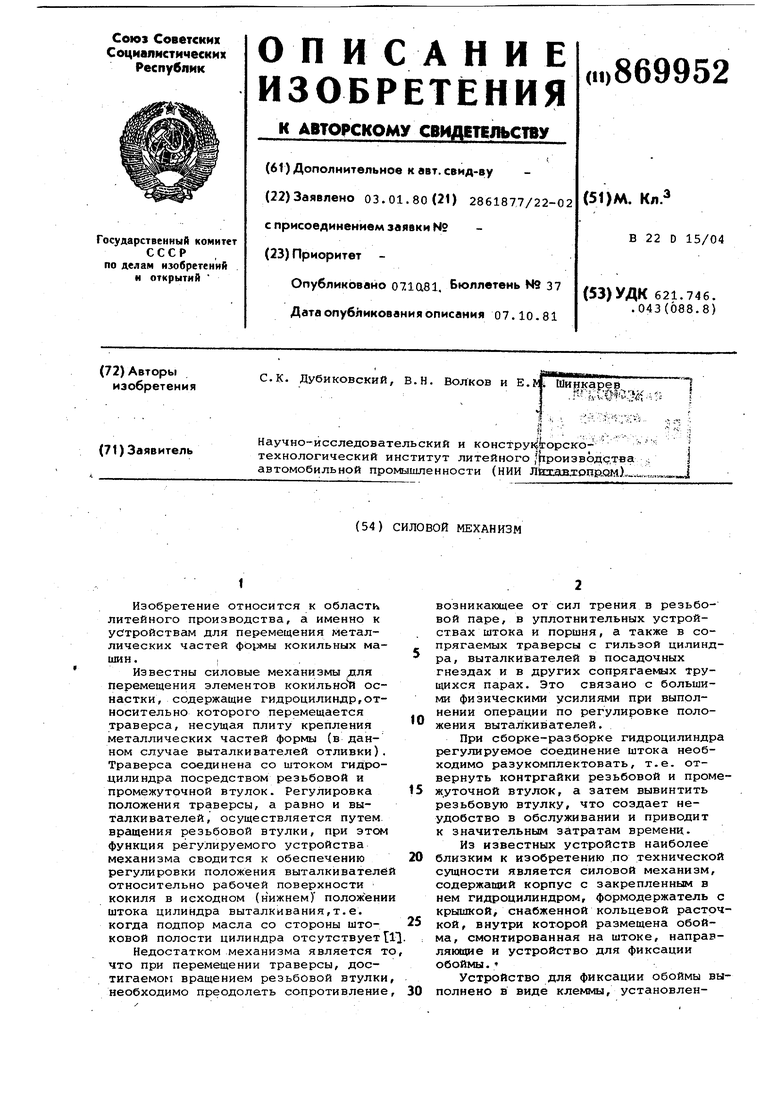

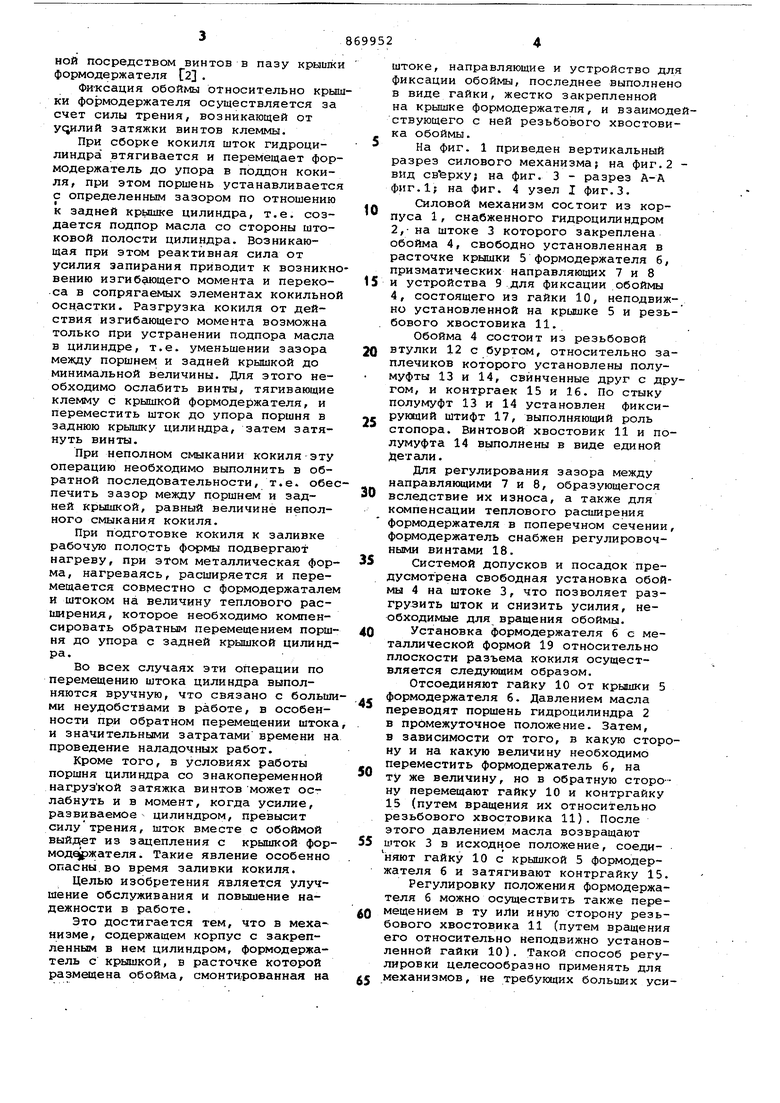

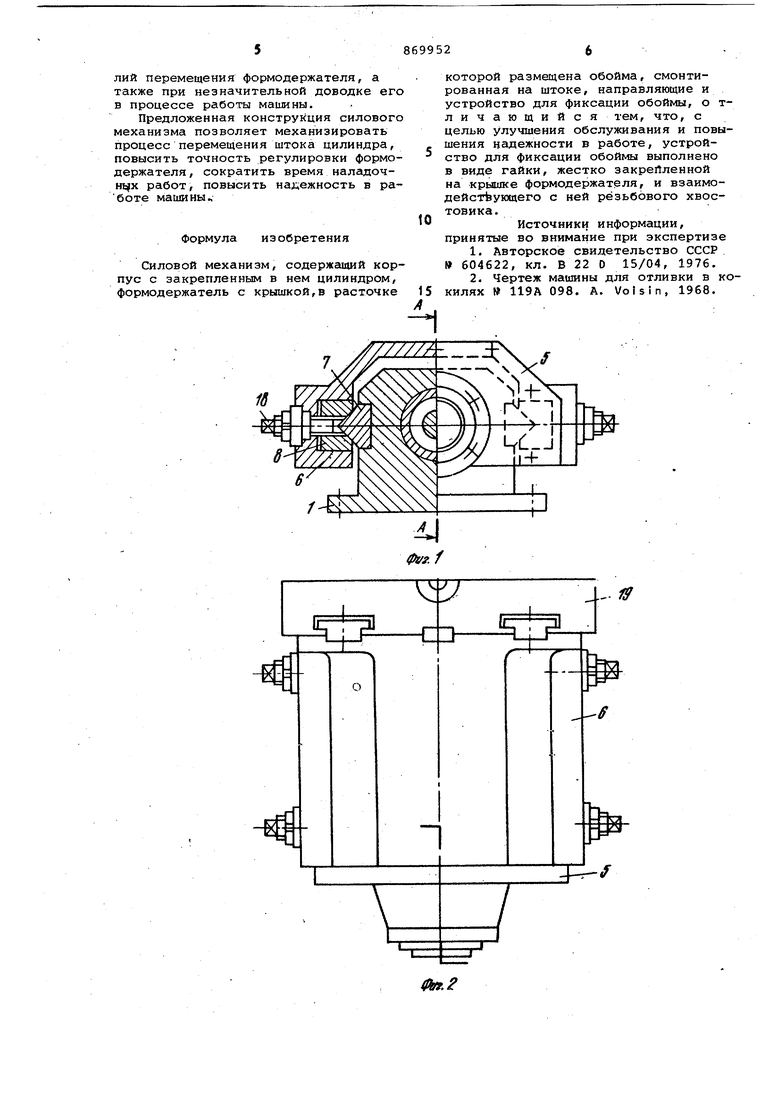

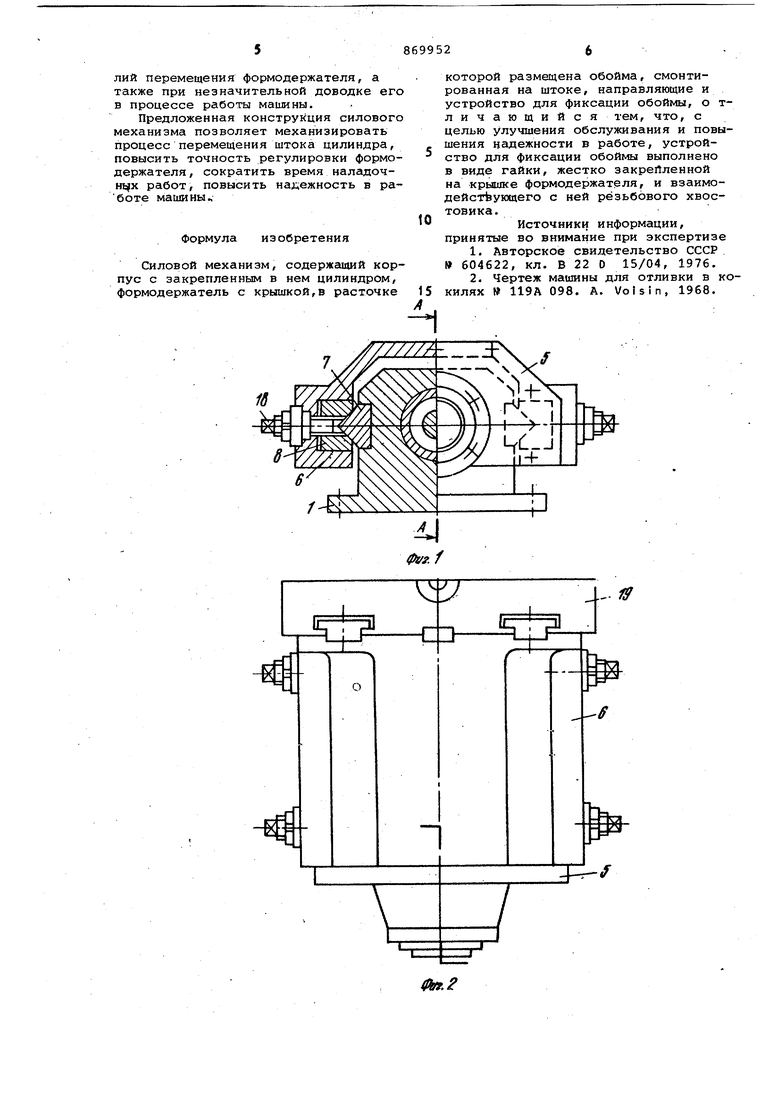

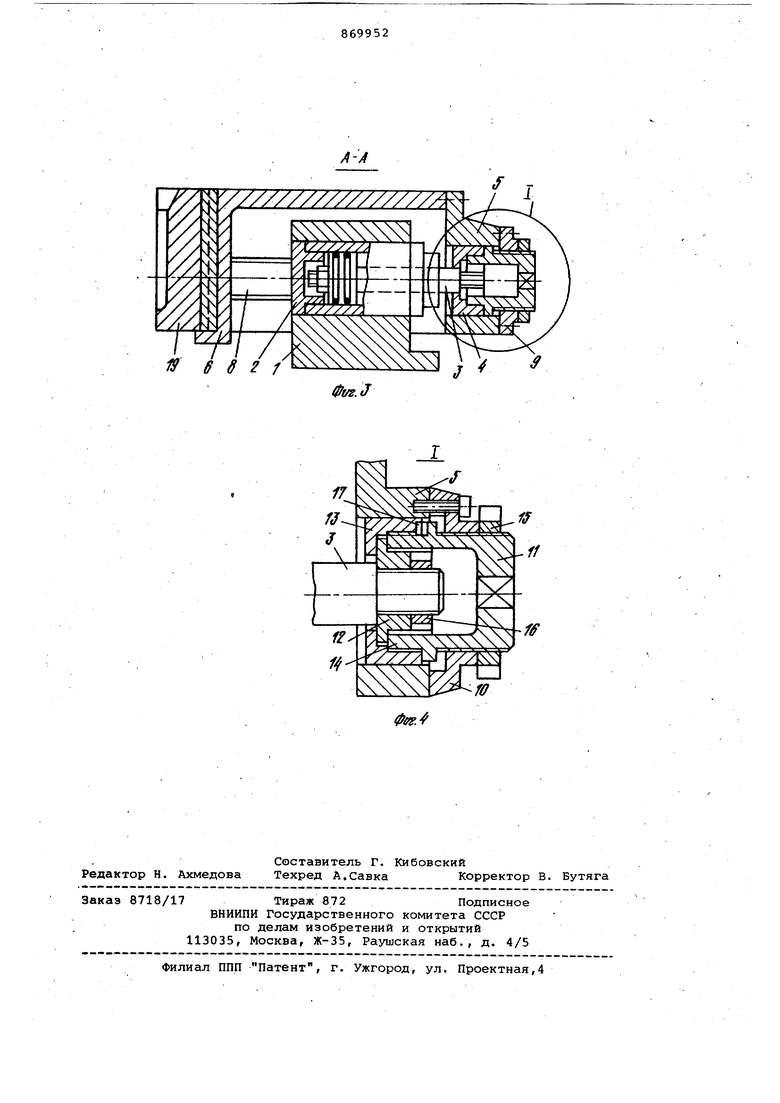

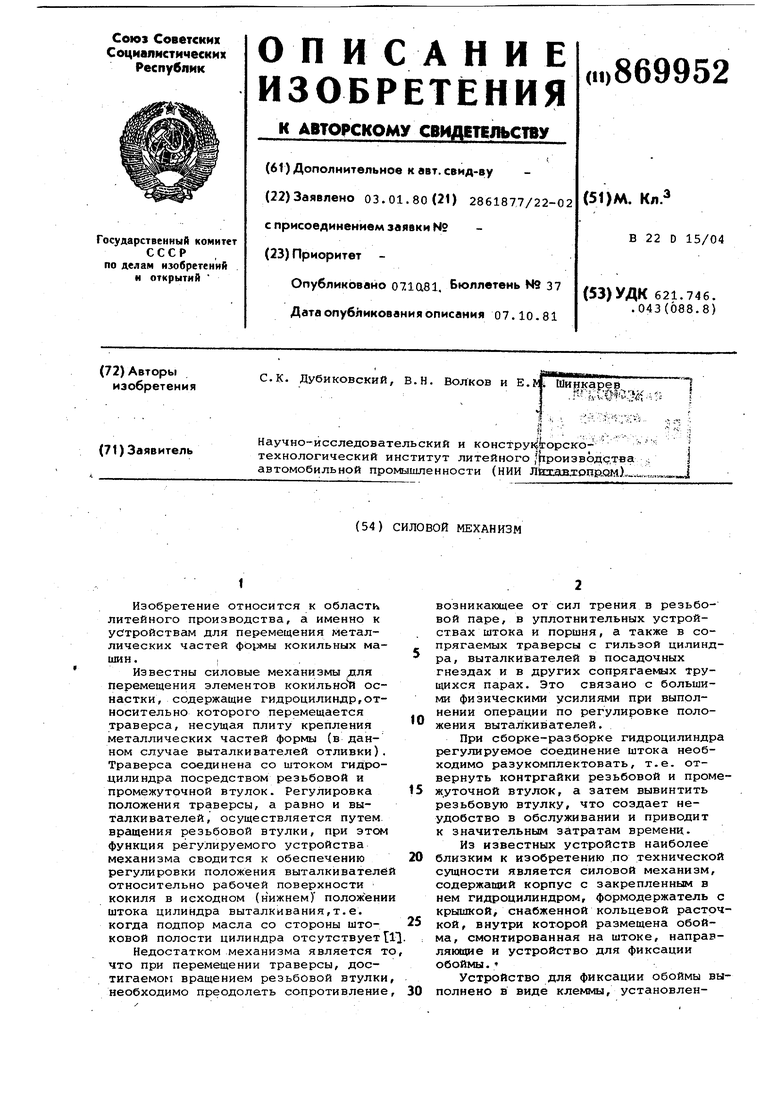

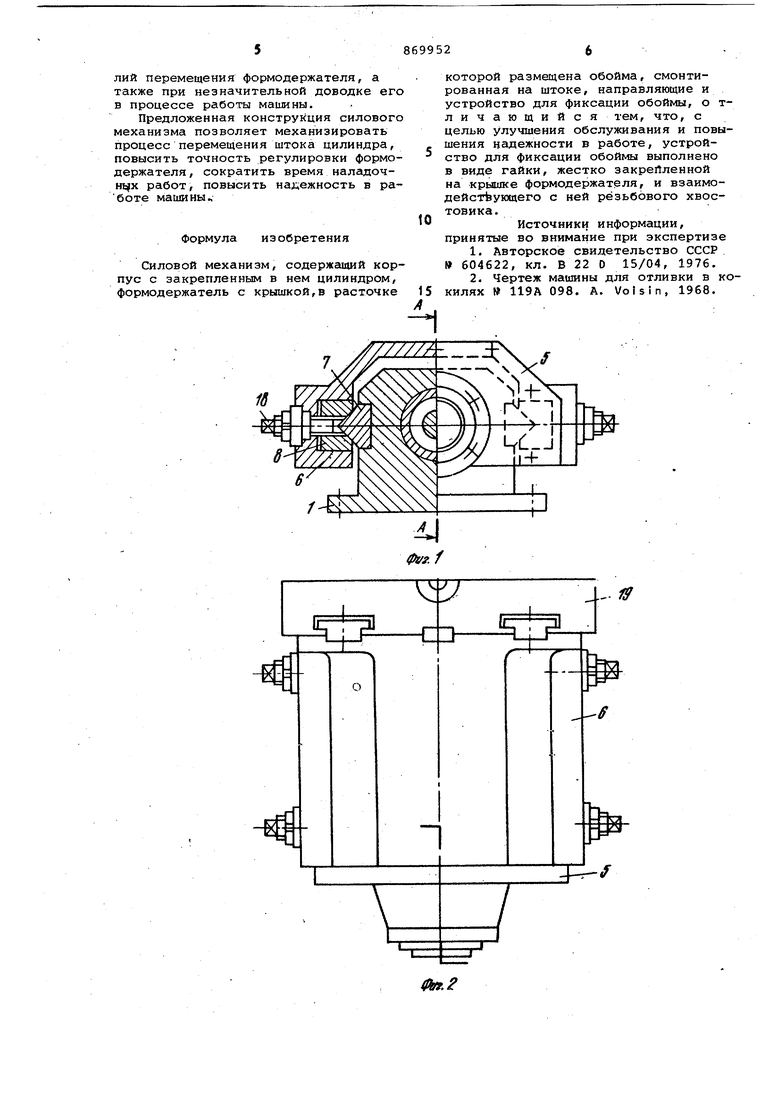

На фиг. 1 приведен вертикальный разрез силового механизма; на фиг.2 вид сверху; на фиг. 3 - разрез А-А фиг.1; на фиг. 4 узел I фиг.З.

Силовой механизм состоит из корпуса 1, снабженного гидроцилиндром 2,- на штоке 3 которого закреплена обойма 4, свободно установленная в расточке крышки 5 формодержателя б, призматических направляющих 7 и 8 и устройства 9 для фиксации обоймы 4, состоящего из гайки 10, неподвижно установленной на крышке 5 и резьбового хвостовика 11.

Обойма 4 состоит из резьбовой втулки 12 с буртом, относительно заплечиков которого установлены полумуфты 13 и 14, свинченные друг с другом, и контргаек 15 и 16. По стыку полумуфт 13 и 14 установлен фиксируквдий штифт 17, выполняющий роль стопора. Винтовой хвостовик 11 и полумуфта 14 выполнены в виде единой йетапи.

Для регулирования зазора между направляющими 7 и 8, образующегося вследствие их износа, а также для компенсации теплового расширения формодержателя в поперечном сечении формодержатель снабжен регулировочными винтами 18.

Системой допусков и посадок предусмотрена свободная установка обоймы 4 на штоке 3, что позволяет разгрузить шток и снизить усилия, необходимые для вращения обоймы.

Установка формодержателя 6 с металлической формой 19 относительно плоскости разъема кокиля осуществляется следующим образом.

Отсоединяют гайку 10 от крышки 5 формодержателя 6. Давлением масла переводят поршень гидроцилиндра 2 в промежуточное положение. Затем, в зависимости от того, в какую сторону и на какую величину необходимо переместить формодержатель 6, на ту же величину, но в обратную сторону перемещают гайку 10 и контргайку 15 (путем вращения их относительно резьбового хвостовика 11). После этого давлением масла возвращают шток 3 в исходн ое положение, соединяют гайку 10 с крышкой 5 формодержателя 6 и затягивают контргайку 15.

Регулировку положения формодержателя 6 можно осуществить также перемещением в ту или иную сторону резьбового хвостовика 11 (путем вращения его относительно неподвижно установленной гайки 10). Такой способ регулировки целесообразно применять для механизмов, не требующих больших усиЛИЙ перемещения формодержателя, а также при незначительной доводке его в процессе работы машины. Предложенная конструкция силового механизма позволяет механизировать процесс перемещения штока цилиндра, повысить точность регулировки формодержателя , сократить время наладочHfcjx работ, повысить надежность в работе машиныл Формула изобретения Силовой механизм, содержащий корпус с закрепленным в нем цилиндром, формодержатель с крышкой,в расточке

,.13 которой размещена обойма, смонтированная на штоке, направляющие и устройство для фиксации обоймы, о тличающийся тем, что, с целью улучшения обслуживания и повышения надежности в работе, устройство для фиксации обоймы выполнено в виде гайки, жестко закрепленной на крышке формодержателя, и взаимодействующего с ней резьбового хвостовика. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 604622, кл. В 22 О 15/04, 1976. 2.Чертеж машины для отливки в кокилях 119А 098. А. Volsin, 1968.

f

Авторы

Даты

1981-10-07—Публикация

1980-01-03—Подача