,(54) МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для литья под давлением | 1978 |

|

SU749560A1 |

| Машина литья под давлением | 1979 |

|

SU831308A1 |

| Машина литья под давлением | 1982 |

|

SU1026943A1 |

| Машина литья под давлением | 1976 |

|

SU604623A1 |

| Машина литья под давлением | 1975 |

|

SU548367A1 |

| Машина для литья под давлением | 1977 |

|

SU622566A1 |

| Машина для литья под давлением | 1973 |

|

SU445516A1 |

| Машина для литья под давлением | 1977 |

|

SU880621A1 |

| МЕХАНИЗМ ЗАПИРАНИЯ ПРЕСС-ФОРМЫ | 1972 |

|

SU423567A1 |

| Устройство для извлечения отливок из постоянных литейных форм | 1974 |

|

SU506467A1 |

I

Изобретение относится к литейному производству, в частности к литью под давлением Металлов и сплавов.

Известна машина для литья под давлением, содержащая станину, неподвижную н подвижную плиты-формодержатели, связанные штангами, цилиндры запирания и прессования, мультипликатор, стопорный механизм, взаимодействующий с траверсой, расположенной на штангах, и установленный на гильзе цилиндра запирания, поршень которого является гильзой цилиндра прессования, цилиндры сближения полуформ, жестко связанные с гильзой цилиндра запирания, на которой выполнены уступы, взаимодействующие со станиной {IJ.

В описанной конструкции цилиндры сближения полуформ после выполнения операции сближения в течение запрессовки и подпрессовки практически не используются. При давлении в штоковых полостях усилия ци-. линдров сближения приложены с одной стороны к гильзе цилиндра запирания в направлении, противоположном забирающему усилию, а с другой стороны через траверсу в направлении, совпадающем с направлением усилия цилиндра запирания, т. е. оставляют усилие цилиндра запирания без изменения. Аналогичное положение созраняется и при давлении в порщневых полостях цилиндров сближения. В конце запрессовки, когда имеет место гидравлический удар в

- форме, усилие запирания должно превыщать усилие на поршне цилиндра прессования. Повышение этого усилия за счет увеличения площади цилиндра запирания при срабатывании мультипликатора приводит к появлению излишних усилий запирания.

10 Цель изобретения - уменьшение усилия запирания.

Эта цель достигается тем, что в машине литья под давлением, содержащей станину, подвижную и неподвижную плиты-формодержатели, связанные штангами цилиндры

5 прессования н запирания, причем поршень последнего является гильзой первого, мультипликатор цилиндры сближения полуформ, жестко связанные с гильзой цилиндра запирания, траверсу, взаимодействующую со стопорным механизмом, щтоки цилнндров

1 сближения полуформ размещены в траверсе с возможностью перемещения в осевом направлении и выполнены с выступами, ограничивающими это перемещение, а стопорный механизм снабжен упором, размещенным между неподвижной плитой-формодержателем и концами штоков цилиндров сближения полуформ.

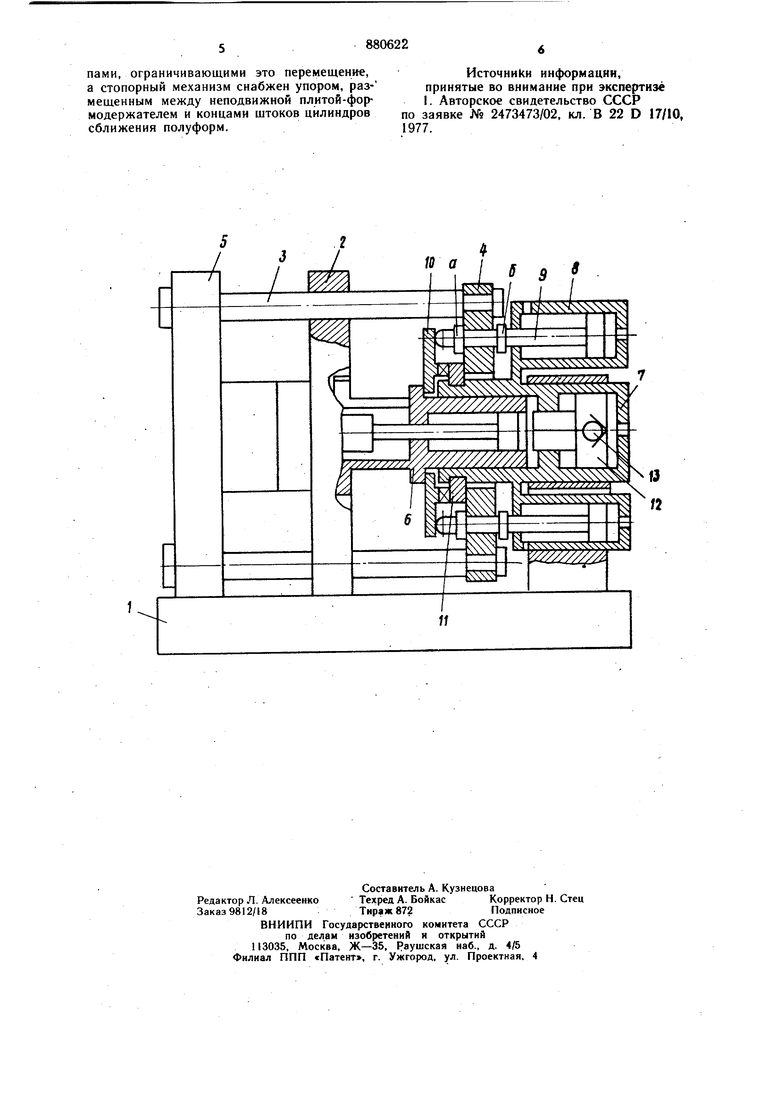

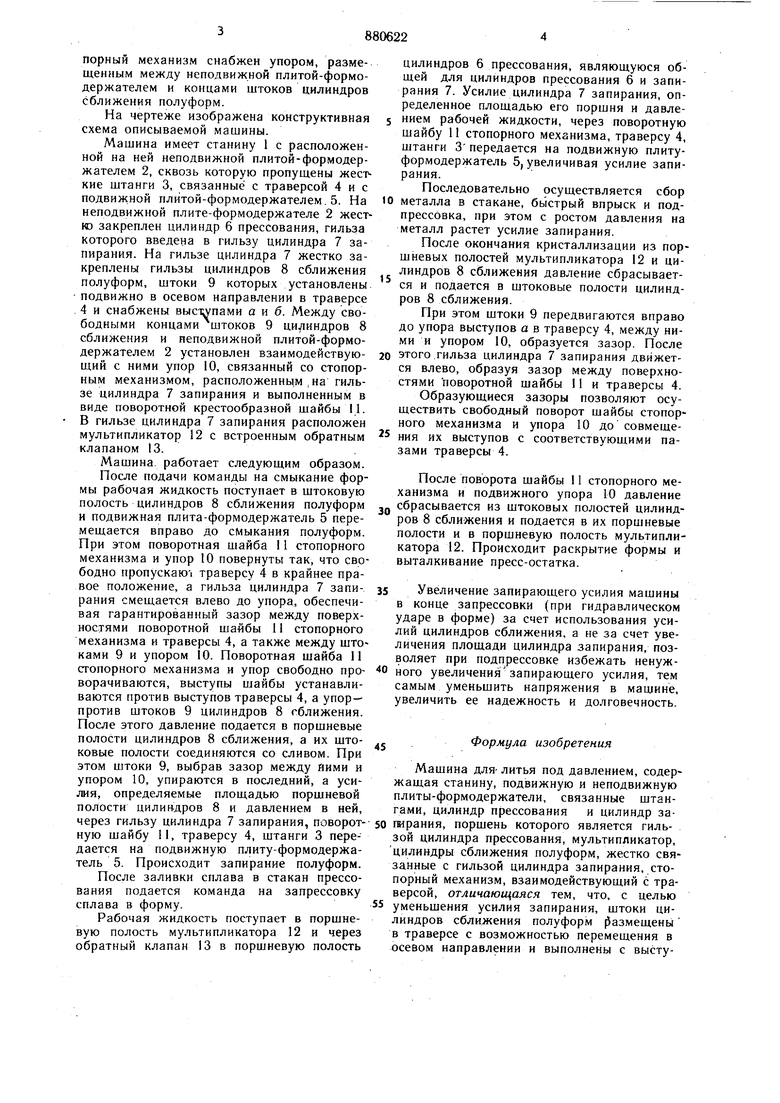

На чертеже изображена конструктивная схема описываемой машины.

Машина имеет станину 1 с расположенной на ней неподвижной плитой-формодержателем 2, сквозь которую пропущены жесткие штанги 3, связанные с траверсой 4 и с подвижной плйтой-формодержателем. 5. На неподвижной плите-фор модерж а теле 2 жестко закреплен цилиндр 6 прессования, гильза которого введена в гильзу цилиндра 7 запирания. На гильзе цилиндра 7 жестко закреплены гильзы цилиндров 8 сближения полуформ, щтоки 9 которых установлены подвижно в осевом направлении в траверсе 4 и снабжены выстлпами а и б. Между свободными концами щтоков 9 ци.1индров 8 сближения и неподвижной плитой-формодержателем 2 установлен взаимодействующий с ними упор 10, связанный со стопорным механизмом, расположенны.м , на гильзе цилиндра 7 запирания и выполненным в виде поворотной крестообразной шайбы II. В гильзе цилиндра 7 запирания расположен мультипликатор 12 с встроенным обратным клапаном 13.

Машина, работает следующим образом.

После подачи команды на смыкание формы рабочая жидкость поступает в щтоковую полость цилиндров 8 сближения полуформ и подвижная плита-формодержатель 5 перемещается вправо до смыкания полуформ. При этом поворотная шайба I1 стопорного механизма и упор 10 повернуты так, что свободно пропускаю траверсу 4 в крайнее правое положение, а гильза цилиндра 7 запирания смещается влево до упора, обеспечивая гарантированный зазор между поверхностями поворотной шайбы 11 стопорного механизма и траверсы 4, а также между штоками 9 и упором 10. Поворотная шайба 11 стопорного механизма и упор свободно проворачиваются, выступы шайбы устанавливаются против выступов траверсы 4, а упор-против щтоков 9 цилиндров 8 сближения. После этого давление подается в поршневые полости цилиндров 8 сближения, а их штоковые полости соединяются со сливом. При этом штоки 9, выбрав зазор между йими и упором 10, упираются в последний, а усилия, определяемые площадью поршневой полости цилиндров 8 и давлением в ней, через гильзу цилиндра 7 запирания, поворотную шайбу 11, траверсу 4, штанги 3 передается на подвижную плиту-формодержатель 5. Происходит запирание полуформ.

После заливки сплава в стакан прессования подается команда на запрессовку сплава в форму.

Рабочая жидкость поступает в поршневую полость мультипликатора 12 и через обратный клапан 13 в поршневую полость

цилиндров 6 прессования, являющуюся общей для цилиндров прессования 6 и запирания 7. Усилие цилиндра 7 запирания, определенное площадью его поршня и давлением рабочей жидкости, через поворотную шайбу 11 стопорного механизма, траверсу 4, штанги 3 передается на подвижную плитуформодержатель 5, увеличивая усилие запирания.

Последовательно осуществляется сбор 0 металла в стакане, бьгстрый впрыск и подпрессовка, при этом с ростом давления на металл растет усилие запирания.

После окончания кристаллизации из поршневых полостей мультипликатора 12 и цилиндров 8 сближения давление сбрасывается и подается в штоковые полости цилиндров 8 сближения.

При этом щтоки 9 передвигаются вправо до упора выступов а в траверсу 4, между ними и упором 10, образуется зазор. После этого .гильза цилиндра 7 запирания движется влево, образуя зазор между поверхностями поворотной шайбы 11 и траверсы 4.

Образующиеся зазоры позволяют осуществить свободный поворот шайбы стопорного механизма и упора 10 до совмещения их выступов с соответствующими пазами траверсы 4.

После поворота шайбы 11 стопорного механизма и подвижного упора 10 давление сбрасывается из штоковых полостей цилиндров 8 сближения и подается в их поршневые полости и в поршневую полость мультипликатора 12. Происходит раскрытие формы и выталкивание пресс-остатка.

Увеличение запирающего усилия машины в конце запрессовки (при гидравлическом ударе в форме) за счет использования усилий цилиндров сближения, а не за счет увеличения площади цилиндра запирания, позволяет при подпрессовке избежать ненужного увеличениязапирающего усилия, тем самым уменьшить напряжения в машине, увеличить ее надежность и долговечность.

Формула изобретения

Мащина для-литья под давлением, содержащая станину, подвижную и неподвижную плиты-формодержатели, связанные штангами, цилиндр прессования и цилиндр за50 трания, порщень которого является гильзой цилиндра прессования, мультипликатор, цилиндры сближения полуформ, жестко связанные с гильзой цилиндра запирания, стопорный механизм, взаимодействующий с траверсой, отличающаяся тем, что, с целью

55 уменьшения усилия запирания, щтоки цилиндров сближения полуформ |5азмещены в траверсе с возможностью перемещения в осевом направлении и выполнены с выступами, ограничивающими это перемещение, а стопорный механизм снабжен упором, размещенным между неподвижной плитой-формодержателем и концами штоков цилиндров сближения полуформ.

HcTO4HHkH информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР по заявке № 2473473/02, кл. В 22 D 17/10

Авторы

Даты

1981-11-15—Публикация

1978-02-20—Подача