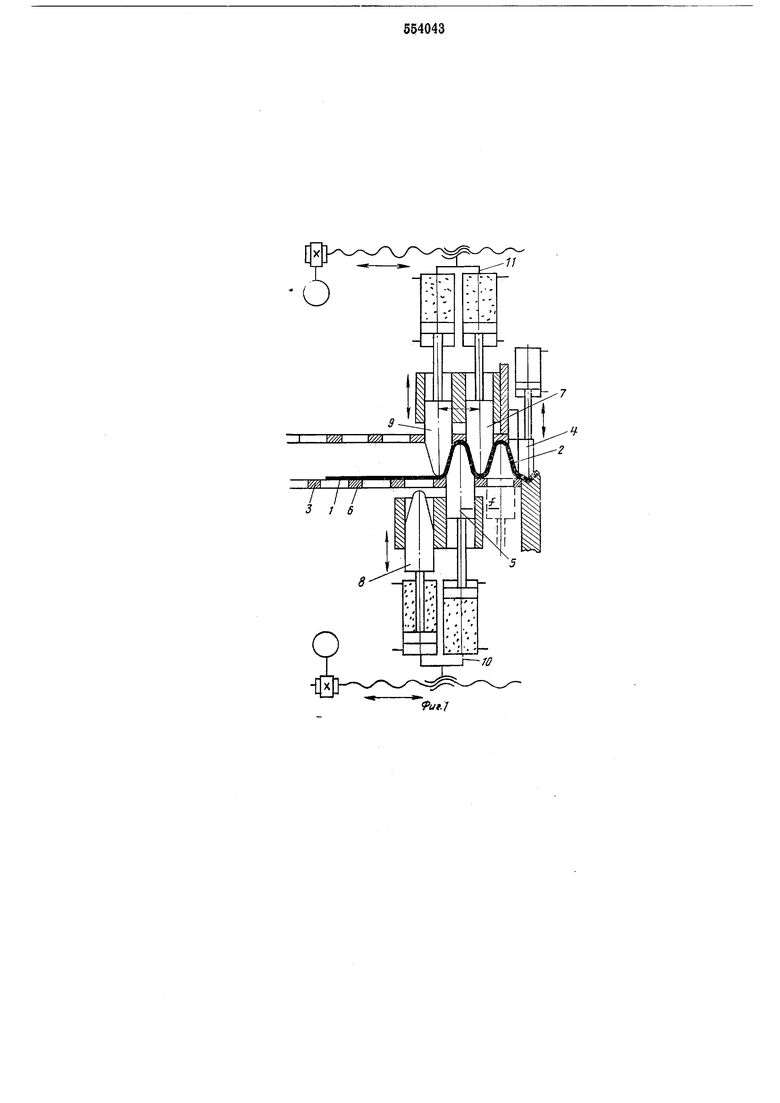

Последовательным движением гофрирующих ножей 8 и 9 образуют аналогично второй гофр. Для изготовления следующего гофра нижняя каретка 10 с ножами 5 и 8 автоматически перемещается на величину шага f гофра влево. После этого перемещением вверх гофрирующего ножа 5 калибруют предыдущий гофр, а движением ножа 8 образуют следующий гофр. Затем перемещают на величину щага гофра влево верхнюю каретку 11 с ножами 7 и 9, калибруют предыдущий гофр и изготавливают следующий.

Полученная гофрированная лента 2 (фиг. 2) в зависимости от формы инструмента имеет угол наклона а боковых поверхностей выступов или впадин гофров, равный 30-60°.

Гофрированную ленту 2 формуют на трехвалковом стане (фиг. 3) профильными валками 12 до получения обечайки 13. После формовки стык кромок обечайки 13 заваривается, например, электродуговой сваркой (фиг. 4). Затем на обечайке осуществляют окончательное гофрирование, калибровку и испытание на прочность сварочного щва 14.

Эти операции могут осуществляться на любой известной установке в том числе и на установке, которая работает следующим образом (фиг. о). Обечайка 13 устанавливается между двумя опорами. Нижняя опора 15 жестко связана с корпусом силового цилиндра 16, а верхняя опора 17 связана с его щтоком 18. Между опорами устанавливается съемная формующая оснастка. Подается жидкость в полость 19 и осуществляется окончательное

гофрирование. Затем подают жидкость в надпорщневую полость, перемещая верхнюю плиту 16 и осуществляя сближение гофров. Так как при перемещении верхней плиты 16 жидкость в полости 19 будет сжиматься, то в зависимости от заданной величины ее давления будет осуществляться калибровка гофров и испытание на прочность сварочного шва. После окончания испытания жидкость сливается,

а полученная гофрированная труба снимается и разрезается на заданную длину сильфонов 20 (фиг. 6).

Формула изобретения

1. Способ изготовления гофрированных труб, заключающийся в предварительном гофрировании плоской заготовки, последующей формовке в обечайку, сварке кромок и окончательном гофрировании, отличающийс я тем, что, с целью повышения качества изготовления сильфонных компенсаторов, после предварительного гофрирования производят калибровку гофрированной ленты, а после

окончательного гофрирования выполняют сближение гофров сильфонов с последующей их калибровкой н исиытанием сварочного щва на прочность путем подачи в сильфон жидкости под заданным давлением.

2. Способ по п. 1, отличающийся тем, что, с целью улучщения технологии электросварки продольных швов, угол наклона боковых поверхностей выступов или впадин гофров ленты составляет 30-60°.

Фиг.З

13

12

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ЗИГЗАГООБРАЗНО ГОФРИРОВАННЫМИ СТЕНКАМИ | 1999 |

|

RU2198757C2 |

| Устройство для изготовления гофрированной ленты | 1977 |

|

SU789186A1 |

| Устройство для изготовления сотовогозАпОлНиТЕля из пОлОСОВОгО МАТЕРиАлА | 1977 |

|

SU806204A1 |

| Устройство для изготовления гофрированных металлорукавов | 1981 |

|

SU1011310A1 |

| УСТАНОВКА ДЛЯ ГОФРИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2007 |

|

RU2359773C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2003 |

|

RU2240190C1 |

| Способ изготовления сердечников | 1972 |

|

SU562222A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО УПЛОТНЕНИЯ | 2013 |

|

RU2531312C1 |

| Устройство для изготовления деталей | 1974 |

|

SU639632A1 |

| Устройство для изготовления сотовогозАпОлНиТЕля | 1978 |

|

SU806209A1 |

17

Авторы

Даты

1977-04-15—Публикация

1974-10-07—Подача