ная область дуги еще не стабилизирована в пространстве, и это приводит к тому, что на поверхности реза остаются следы от врезания дуги в металл. В конце реза, после отделения части трубы, удаляемой в отход, дуга некоторое время продолжает гореть и оплавляет уже обработанную поверхность. Это приводит к тому, что на поверхности реза в месте погасания дуги остается уступ. При этом, чем толще разрезаемый металл, тем более онижается качество кромок реза, поэтому в тех случаях, когда требуется повышенная чистота поверхности, приходится прибегать к дополнительной механической обработке торца трубы.

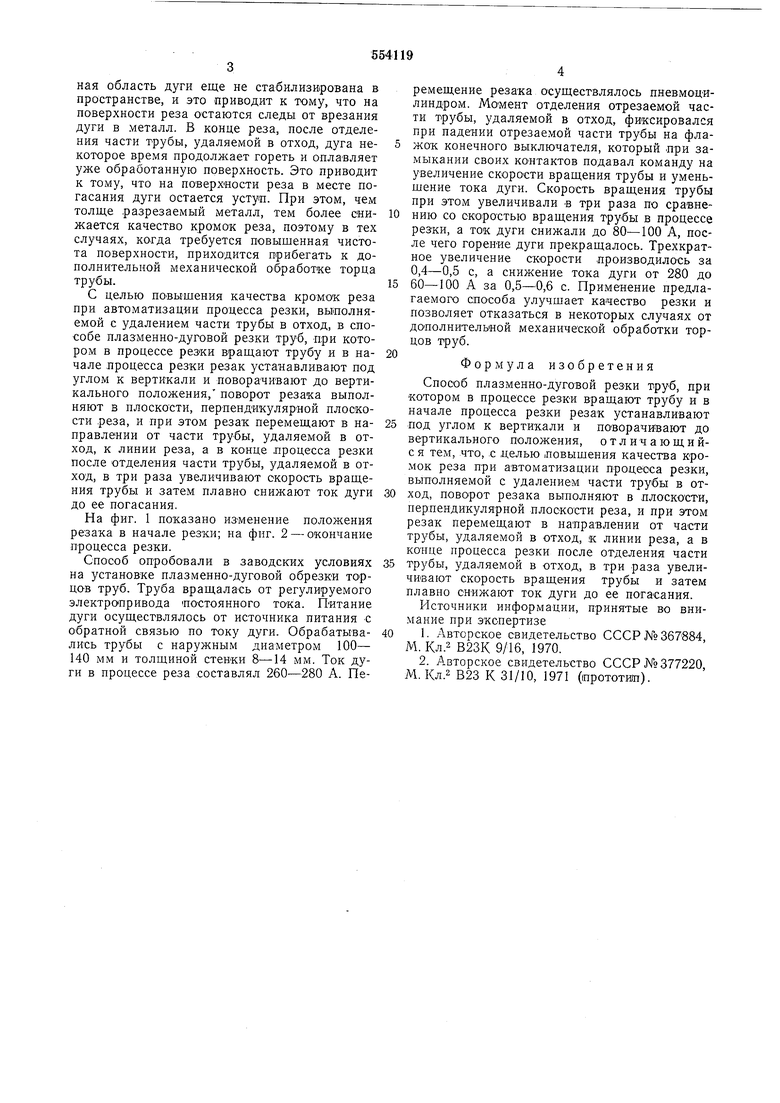

С целью повышения качества кромок реза при автоматизации процесса резки, выполняемой с удалением части трубы в отход, в способе плазменно-дуговой резки труб, -при котором в процессе резки вращают трубу и в начале .процесса резки резак устанавливают под углом к вертикали и поворачивают до вертикального положения, поворот резака выполняют в плоскости, перпендикулярной плоскости реза, и при этом резак перемещают в направлении от части трубы, удаляемой в отход, к линии реза, а в конце .процесса резки после отделения чаСти трубы, удаляемой в отход, в три раза увеличивают скорость вращения трубы и затем плавно снижают ток дуги до ее погасания.

На фиг. 1 показано изменение положения резака в начале резки; на фиг. 2 - окончание процесса резки.

Способ опробовали в заводских условиях на установке плазменно-дуговой обрезки торцов труб. Труба вращалаСь от регулируемого электропривода постоянного тока. Питание дуги осуществлялось от источиика питания с обратной связью по току дуги. Обрабатывались трубы с наружным диаметром 100- 140 мм и толщиной стенки 8-14 мм. Ток дуги в процессе реза составлял 260-280 А. Перемещение резака осуществлялось пневмоцилиндром. Момент отделения отрезаемой части трубы, удаляемой в отход, фиксировался при падении отрезаемой части трубы на флажок конечного выключателя, который лри замыкании своих контактов подавал команду на увеличение скорости вращения трубы и уменьшение тока дуги. Скорость вращения трубы при этом увеличивали в три раза по сравнению со скоростью вращения трубы в процессе резки, а ток дуги снижали до 80-100 А, после чего горение дуги прекращалось. Трехкратное увеличение скорости лроизводилось за 0,4-0,5 с, а снижение тока дуги от 280 до 60-100 А за 0,5-0,6 с. Применение предлагаемого способа улучшает качество резки и позволяет отказаться в некоторых случаях от дополнительной механической обработки торцов труб.

Формула изобретения

Способ плазменно-дуговой резки труб, при котором в процессе резки вращают трубу и в начале процесса резки резак устанавливают под углом к вертикали и поворачивают до вертикального положения, отличающийс я тем, .что, с делью .повышения качества кромок реза при автоматизации процесса резки, выполняемой с удалением части трубы в отход, поворот резака выполняют в плоскости, перпендикулярной плоскости реза, и при этом резак перемещают в направлении от части трубы, удаляемой в отход, к линии реза, а в конце процесса резки после отделения части трубы, удаляемой в отход, в три раза увеличивают скорость вращения трубы и затем плавно снижают ток дуги до ее погасания.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР №367884, М. Кл.2 В23К 9/16, 1970.

2.Авторское свидетельство СССР №377220, М. Кл.2 В23 К 31/10, 1971 (ирототий).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ ТРУБ | 2016 |

|

RU2643756C2 |

| Способ определения степени износа сопла плазменно-дугового резака | 1988 |

|

SU1660894A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ ТРУБ | 2004 |

|

RU2278769C2 |

| Устройство для резки труб | 1982 |

|

SU1061950A1 |

| Способ восстановления титанового анода | 1978 |

|

SU747682A1 |

| Способ многопроходной поверхностной плазменно-дуговой резки | 1973 |

|

SU449788A1 |

| СПОСОБ РЕЗКИ ТКАНОЙ ПРОВОЛОЧНОЙ СЕТКИ МАЛОАМПЕРНОЙ ПЛАЗМЕННОЙ ДУГОЙ | 2003 |

|

RU2245234C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| Способ плазменно-дуговой обработки | 1987 |

|

SU1581505A1 |

| Устройство для термической обрезки торцов труб с одновременной резкой конца,идущего в отход на части | 1982 |

|

SU1041246A1 |

Авторы

Даты

1977-04-15—Публикация

1975-01-27—Подача