Изобретение относится к области плаз- менно-дуговой резки, например, листового проката и может быть использовано во всех отраслях, где применяется механизированная резка металла.

Цель изобретения - повышение точности реза и производительности процесса резки.

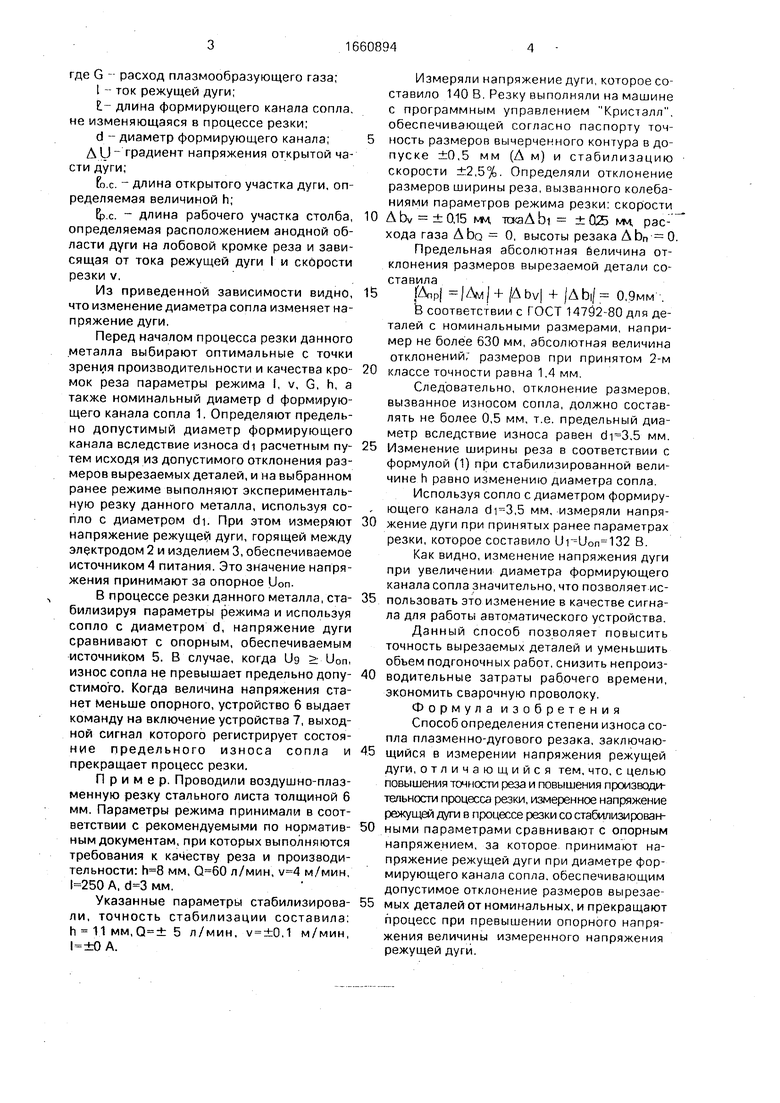

На чертеже показана блок-схема устройства для реализации способа

В процессе резки под воздействием плазменной дуги происходит разрушение формирующего канала сопла, в результате чего его диаметр увеличивается, что приводит к увеличению ширины реза и снижению точности. Следовательно, определение степени износа сопла является важной задачей

Как известно, ширина реза b зависит от диаметра формирующего канала сопла d и расстояния от среза (торца) сопла до поверхности изделия h и выражена формулой

(0,1-0,3) h.(1)

В процессе механизированной плазменной резки оператор вынужден периодически отключать оборудование для того, чтобы измерить ширину реза и оценить степень износа сопла, при этом имеются непроизводительные потери рабочего времени и не исключаются случаи отклонения значения ширины реза от допустимой.

Известна также зависимость изменения напряжений дуги от различных параметров

U С -I- К- G + Д U (Го с + $ с.), (2)

О

о о

со ю

где G - расход плазмообразующего газа;

1 - ток режущей дуги;

Е.- длина формирующего канала сопла, не изменяющаяся в процессе резки;

d - диаметр формирующего канала; ду- градиент напряжения открытой части дуги;

Ро с длина открытого участка дуги, определяемая величиной h;

рс. - длина рабочего участка столба, определяемая расположением анодной области дуги на лобовой кромке реза и зависящая от тока режущей дуги I и скорости резки v.

Из приведенной зависимости видно, что изменение диаметра сопла изменяет напряжение дуги.

Перед началом процесса резки данного металла выбирают оптимальные с точки зрения производительности и качества кромок реза параметры режима I, v, G, h, a также номинальный диаметр d формирующего канала сопла 1. Определяют предельно допустимый диаметр формирующего канала вследствие износа di расчетным путем исходя из допустимого отклонения размеров вырезаемых деталей, и на выбранном ранее режиме выполняют экспериментальную резку данного металла, используя сопло с диаметром di. При этом измеряют напряжение режущей дуги, горящей между электродом 2 и изделием 3, обеспечиваемое источником 4 питания. Это значение напряжения принимают за опорное U0n.

В процессе резки данного металла, стабилизируя параметры режима и используя сопло с диаметром d, напряжение дуги сравнивают с опорным, обеспечиваемым источником 5. В случае, когда Ug Don, износ сопла не превышает предельно допустимого. Когда величина напряжения станет меньше опорного, устройство 6 выдает команду на включение устройства 7, выходной сигнал которого регистрирует состояние предельного износа сопла и прекращает процесс резки.

Пример. Проводили воздушно-плазменную резку стального листа толщиной 6 мм. Параметры режима принимали в соответствии с рекомендуемыми по нормативным документам, при которых выполняются требования к качеству реза и производительности: мм, л/мин, м/мин, A, мм.

Указанные параметры стабилизировали, точность стабилизации составила: h 11 мм, 5 л/мин, v ±0,1 м/мин, A.

Измеряли напряжение дуги, которое составило 140 В. Резку выполняли на машине с программным управлением Кристалл, обеспечивающей согласно паспорту точность размеров вычерченного контура в допуске ±0,5 мм (Д м) и стабилизацию скорости ±2,5%. Определяли отклонение размеров ширины реза, вызванного колебаниями параметров режима резки: скорости

ДЬу ±0,15 мм, тскаДЫ ± 025 мм, рас- хода газа ДЬо 0, высоты резака ДЬП 0. Предельная абсолютная величина отклонения размеров вырезаемой детали составила

/Лм|+ |Abv| + /ДЬ|/ 0,9мм .

В соответствии с ГОСТ 147Й2-80 для деталей с номинальными размерами, например не более 630 мм, абсолютная величина отклонений, размеров при принятом 2-м

классе точности равна 1,4 мм

Следовательно, отклонение размеров, вызванное износом сопла, должно составлять не более 0,5 мм, т.е. предельный диаметр вследствие износа равен .5 мм.

Изменение ширины реза в соответствии с формулой (1) при стабилизированной величине h равно изменению диаметра сопла

Используя сопло с диаметром формиру- ющего канала ,5 мм, измеряли напряжение дуги при принятых ранее параметрах резки, которое составило В.

Как видно, изменение напряжения дуги при увеличении диаметра формирующего канала сопла значительно, что позволяет использовать это изменение в качестве сигнала для работы автоматического устройства. Данный способ позволяет повысить точность вырезаемых деталей и уменьшить объем подгоночных работ, снизить непроизводительные затраты рабочего времени, экономить сварочную проволоку. Формула изобретения Способ определения степени износа сопла плазменно-дугового резака, заключающийся в измерении напряжения режущей дуги, отличающийся тем, что. с целью повышения точности реза и повышения производительности процесса резки, измеренное напряжение режущей дуги в процессе резки со стабилизирован0 ными параметрами сравнивают с опорным напряжением, за которое принимают напряжение режущей дуги при диаметре формирующего канала сопла, обеспечивающим допустимое отклонение размеров вырезае5 мых деталей от номинальных, и прекращают процесс при превышении опорного напряжения величины измеренного напряжения режущей дуги.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плазменно-дуговой обработки | 1977 |

|

SU782973A1 |

| Способ плазменной резки | 1975 |

|

SU562397A1 |

| Способ настройки режима плазменно- дуговой резки | 1977 |

|

SU716738A1 |

| Способ плазменно-дуговой резки | 1977 |

|

SU742086A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ | 1996 |

|

RU2108898C1 |

| Способ настройки режима при плазменнодуговой резке | 1977 |

|

SU659325A1 |

| СПОСОБ РЕЗКИ ТКАНОЙ ПРОВОЛОЧНОЙ СЕТКИ МАЛОАМПЕРНОЙ ПЛАЗМЕННОЙ ДУГОЙ | 2003 |

|

RU2245234C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288084C1 |

| СПОСОБ РАЗДЕЛКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ НА ЛОМ | 1991 |

|

RU2009803C1 |

| Способ плазменно-дуговой обработки | 1987 |

|

SU1581505A1 |

Изобретение относится к плазменно-дуговой резке, например, листового проката и может быть использовано во всех отраслях, где применяется механизированная резка металла. Цель изобретения - повышение точности реза и повышение производительности процесса резки. Способ позволяет определить степень износа сопла в процессе резки по изменению напряжения режущей дуги между электродом и изделием путем сравнения его с опорным напряжением, определяемым при износе сопла исходя из допустимого отклонения размеров вырезаемых деталей. Стабилизируют другие параметры режима: ток, скорость резки, расход плазмообразующего газа, высоту резака над изделием. Производительность повышается за счет сокращения затрат времени при сборке и сварке деталей различных металлоконструкций, вырезанных с номинальной точностью (сокращение затрат времени на подгоночные работы), и на сварочные работы в связи с уменьшением зазоров в сварных соединениях. 1 ил.

/////////////&

| 0 |

|

SU243886A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для стабилизации расстояния от инструмента до поверхности изделия | 1987 |

|

SU1555081A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-07—Публикация

1988-03-04—Подача