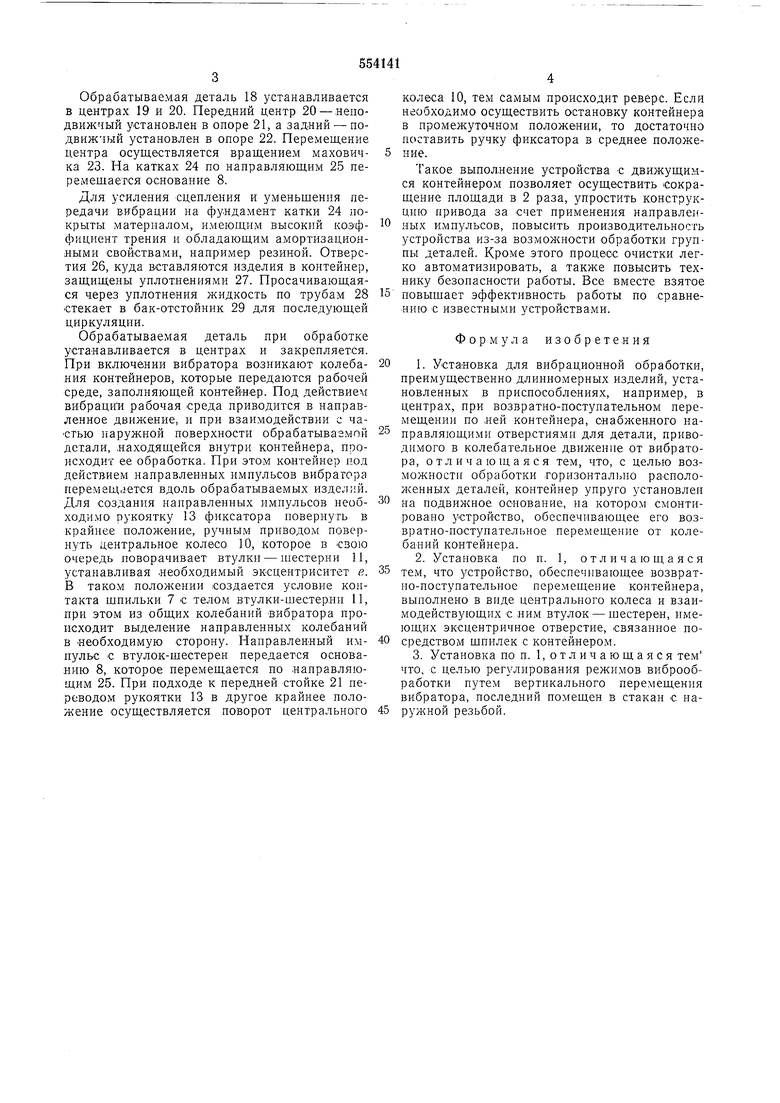

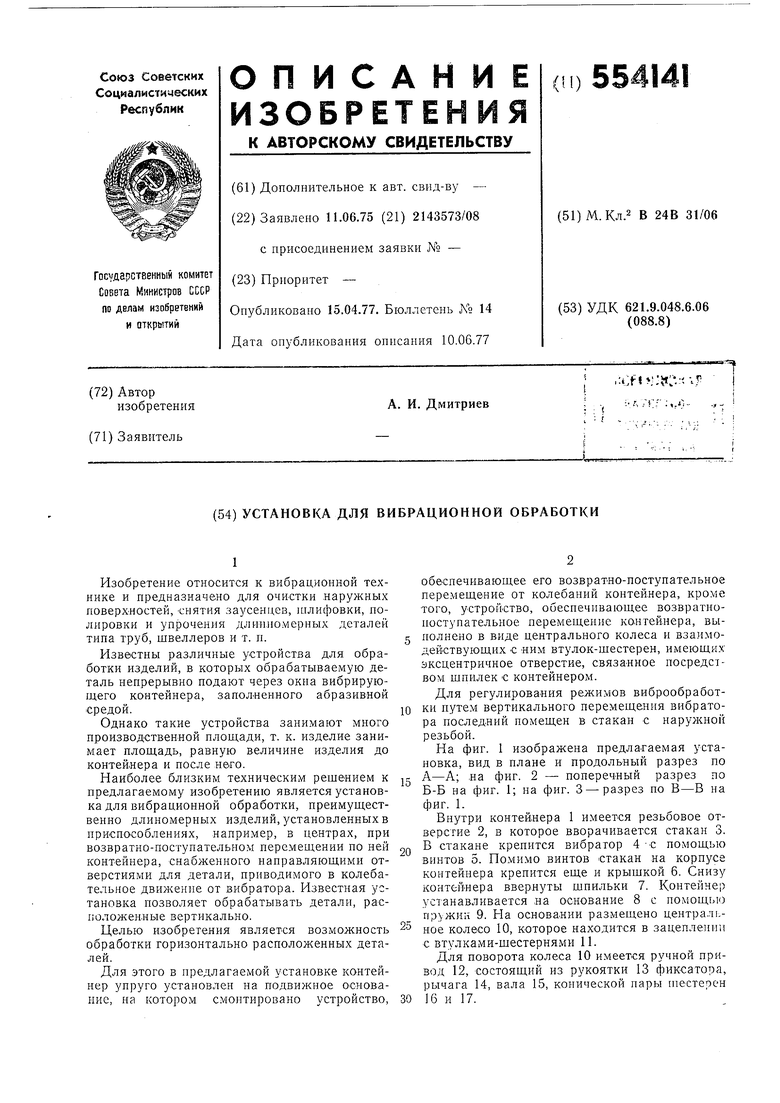

Обрабатываемая деталь 18 устанавливается в центрах 19 и 20. Передний центр 20 - неподвижчый установлен в опоре 21, а задний - подвижчый установлен в опоре 22. Перемещение центра осуществляется вращением маховичка 23. На катках 24 по направляющим 25 перемещается основание 8.

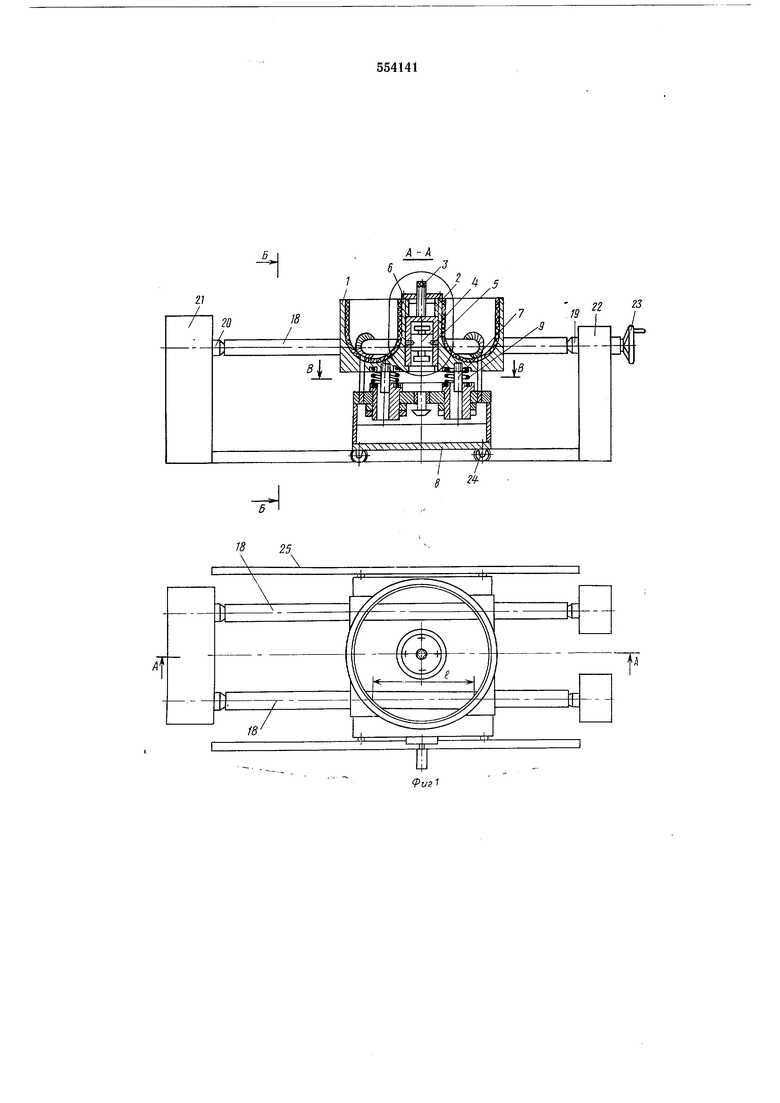

Для усиления сцепления и уменьщения передачи вибрации на фундамент катки 24 покрыты материалом, имеющим высокий коэффициент трения и обладающим амортизационными свойствами, например резиной. Отверстия 26, куда вставляются изделия в контейнер, защищены уплотнениями 27. Просачивающаяся через уплотнения жидкость по трубам 28 стекает в бак-отстойник 29 для последующей циркуляции.

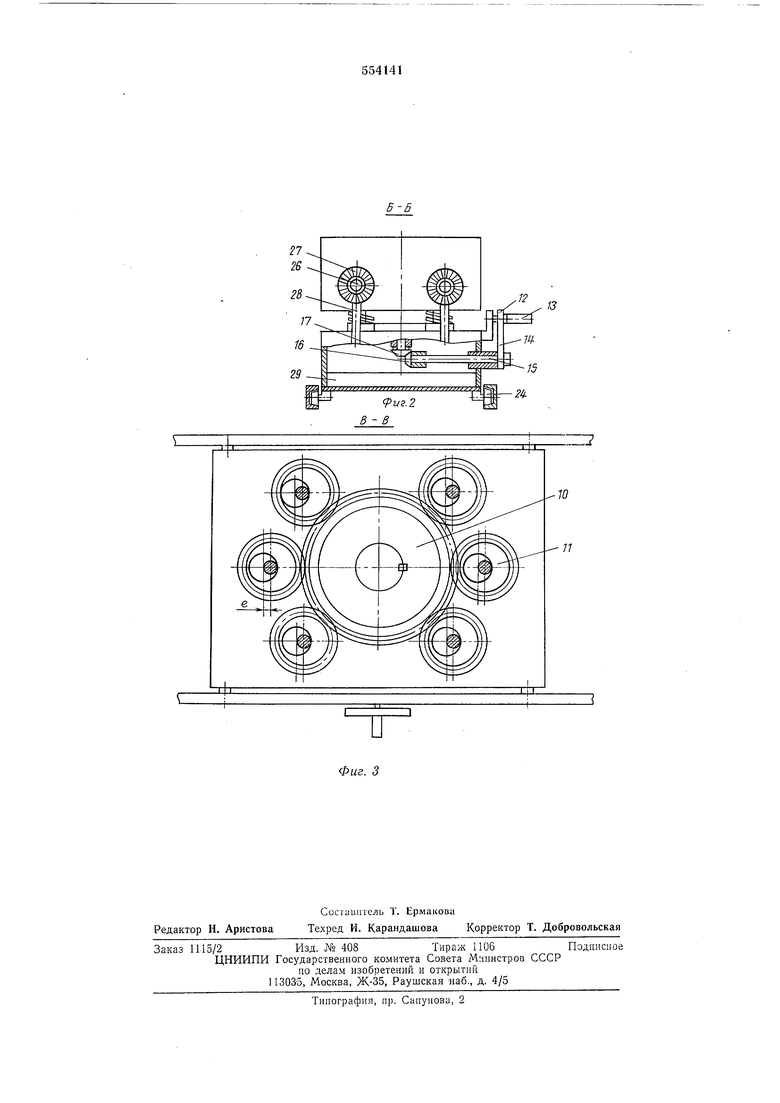

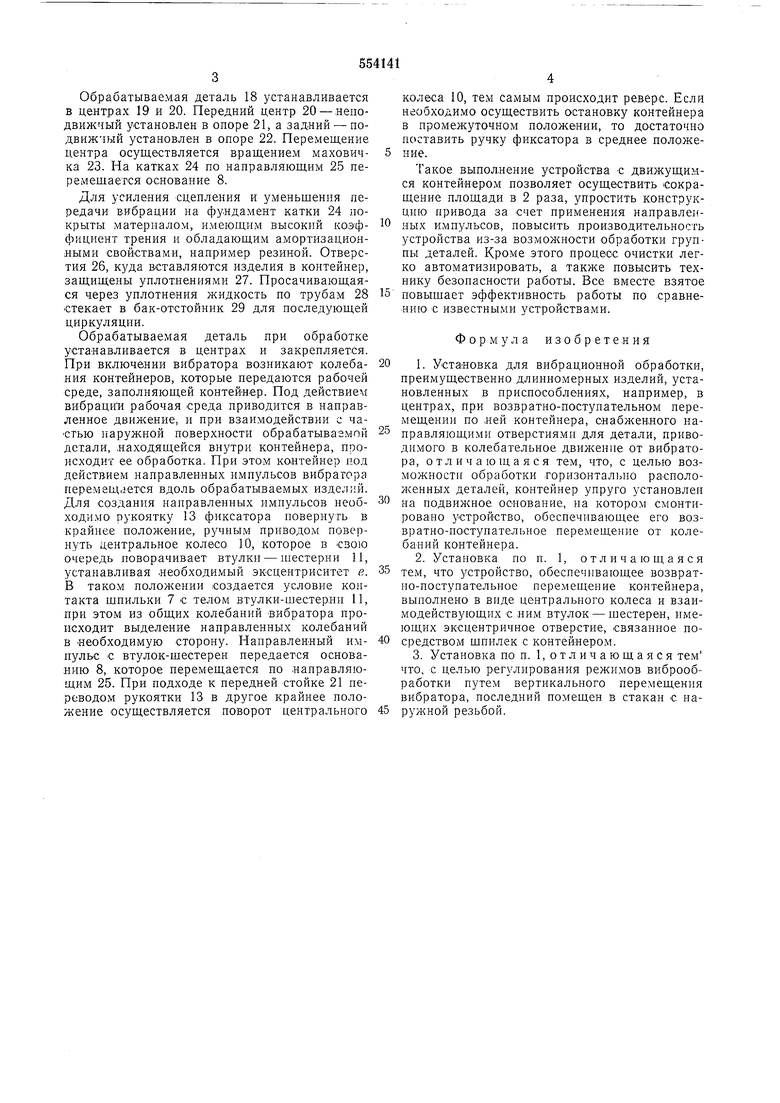

Обрабатываемая деталь при обработке устанавливается в центрах и закрепляется. При включении вибратора возникают колебания контейнеров, которые передаются рабочей среде, заполняющей контейнер. Под действием вибрации рабочая среда приводится в направленное движение, и при взаимодействии с частью наружной поверхности обрабатываемой детали, находящейся внутри контейнера, происходит ее обработка. При этом контейнер под действием направленных импульсов вибратора перемещается вдоль обрабатываемых изде.ий. Для создания направленных импульсов пеобходимо рукоятку 13 фиксатора повернуть в крайнее положение, ручным приводом повернуть центральное колесо 10, которое в свою очередь поворачивает втулки - шестерни 11, устанавливая необходимый эксцентриситет в. В таком положении создается условие контакта шпильки 7 с телом втулки-шестерни 11, при этом из общих колебаний вибратора происходит выделение направленных колебаний в необходимую сторону. Направленный импульс с втулок-шестерен передается основанию 8, которое перемещается по направляющим 25. При подходе к передней стойке 21 переводом рукоятки 13 в другое крайнее положение осуществляется поворот центрального

колеса 10, тем самым происходит реверс. Если необходимо осуществить остановку контейнера в промежуточном положении, то достаточно поставить ручку фиксатора в среднее положение.

Такое выполнение устройства с движущимся контейнером позволяет осуществить сокращение площади в 2 раза, упростить конструкцию привода за счет применения направленных импульсов, повысить производительность устройства из-за возможности обработки группы деталей. Кроме этого процесс очистки легко автоматизировать, а также повысить технику безопасности работы. Все вместе взятое повыщает эффективность работы по сравнению с известными устройствами.

Формула изобретения

1.Установка для вибрационной обработки, преимущественно длинномерных изделий, установленных в приспособлениях, например, в центрах, при возвратно-поступательном перемещении по ней контейнера, снабженного направляющими отверстиями для детали, приводимого в колебательное движение от вибратора, отличающаяся тем, что, с целью возможности обработки горизонтал1 но расположенных деталей, контейнер упруго установлен на подвижное основание, на котором смонтировано устройство, обеспечивающее его возвратно-поступательное перемещение от колебаний контейнера.

2.Установка по п. 1, отличающаяся тем, что устройство, обеспечивающее возвратно-поступательпое перемещение контейнера, выполнено в виде центрального колеса и взаимодействующих с ним втулок - шестерен, имеющих эксцентричное отверстие, связанное посредством шпилек с контейнером.

3.Установка ион. 1,отличающаяся тем что, с целью регулирования режимов виброобработки путем вертикального перемещения вибратора, последний помещен в стакан с наружной резьбой.

S 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123419C1 |

| Устройство для виброобработки деталей | 1987 |

|

SU1556882A1 |

| Устройство для вибрационной обработки | 1980 |

|

SU986743A1 |

| Зажимной патрон | 1988 |

|

SU1567328A1 |

| ШАГАЮЩАЯ ИНВАЛИДНАЯ КОЛЯСКА | 2009 |

|

RU2404900C1 |

| Устройство для обработки деталей | 1981 |

|

SU1065162A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| УСТРОЙСТВО ДЛЯ ВРЕЗКИ В НАПОРНЫЙ ТРУБОПРОВОД | 1999 |

|

RU2155295C1 |

| Дробеметная установка для обработки деталей типа труб | 1980 |

|

SU952560A1 |

70

77

Фиг. 3

Авторы

Даты

1977-04-15—Публикация

1975-06-11—Подача