(54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования термического цикла при электрошлаковой сварке | 1980 |

|

SU919836A1 |

| Способ получения сварных соединений с заданными механическими свойствами | 1976 |

|

SU733926A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СВОЙСТВ ЗОНЫ ТЕРМИЧЕСКОГО ВЛИЯНИЯ ПРИ СВАРКЕ ТЕРМОУПРОЧНЕННЫХ СТАЛЕЙ | 1971 |

|

SU298672A1 |

| Способ сварки термоупрочненных сталей | 1980 |

|

SU925592A1 |

| Способ местной термической обработки сварных соединений, имеющих грат | 1985 |

|

SU1328393A1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 2016 |

|

RU2632507C1 |

| СПОСОБ МНОГОДУГОВОЙ СВАРКИ ЛИСТОВЫХ СВАРНЫХ ЗАГОТОВОК | 2011 |

|

RU2497644C2 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ АРМАТУРЫ, УСТАНОВКА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ | 2004 |

|

RU2245928C1 |

| ПОТОЧНАЯ ЛИНИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ | 2005 |

|

RU2291904C1 |

| Устройство для принудительного формирования сварного шва | 1980 |

|

SU903023A1 |

1

Изобретение относится к сварочной технике, в частности, к электрошпаковой сварке с регулированием термических циклов.

Известно устройство для регулирования термических циклов при электрошлаковой сварке, включающее формирующие ползуны и прикрепленные к нижней части ползунов наборы основных форсунок с каналами для подачи охлаждающего реагента.

Однако известное устройство не позволяет осуществлять регулируемый интенсивный теплоотвод от нагретого металла только после появления его из-под ползуна в процессе вторичной кристаллизации. В связи с этим регулировать термический цикл удается только на стадии охлаждения с температурой порядка 950 С. Следствием этого недостатка является отсутствие возможности подавления интенсивного роста и перегрева зерна аустенита на стадиях нагрева и охлаждения металла сварочного соединения.

Кроме того, известное устройство не позволяет осуществлять зональное регулирование параметров термических циклов сварки. Этот недостаток особенно существнен для термоупрочненных сталей.

Для достижения необходимой структурно-механической однородности сварных соединений, например) при сварке термоупрочненной стали типа 10Г2ФР, скорость охлаждения на участке неполной перекристаллизации (paзyпpoчlieния) должна быть примерно в 3 раза выше, чем на околошовном участке.

Цель изобретения - повысить качество сварных соединений путем обеспечения оптимальных параметров термических циклов отдельных участков зоны термического влияния в процессе первичной и вторичной кристаллизации от температур, близких к температуре плавления.

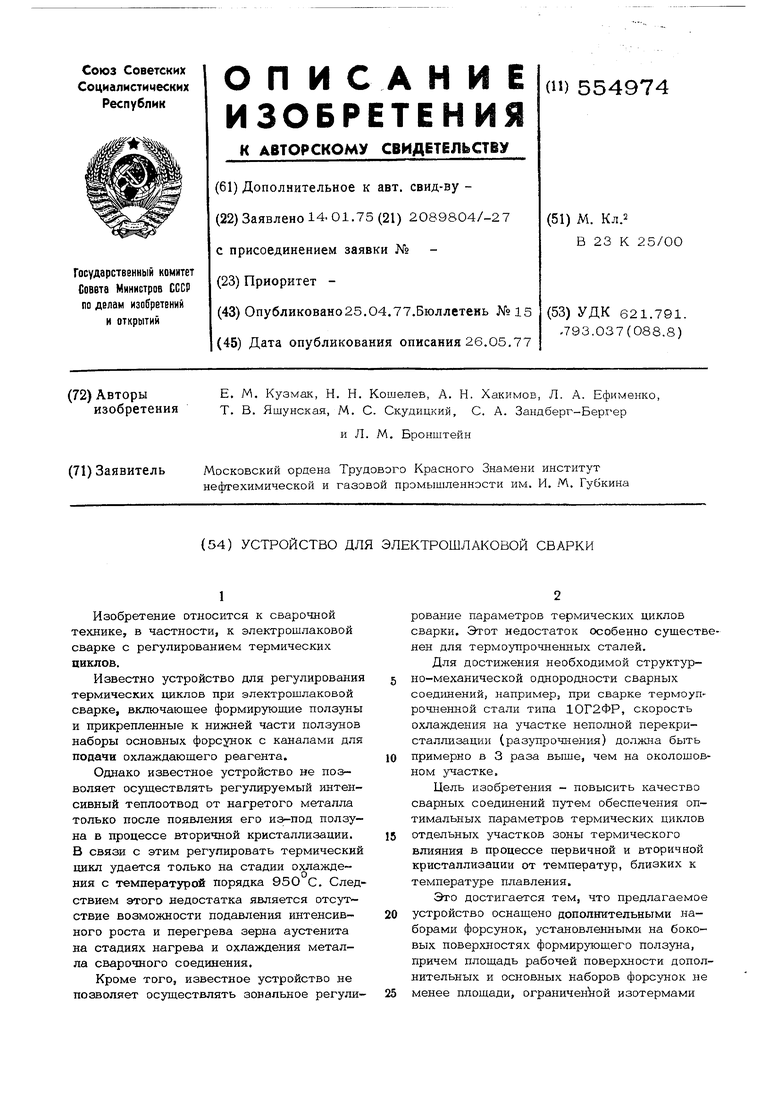

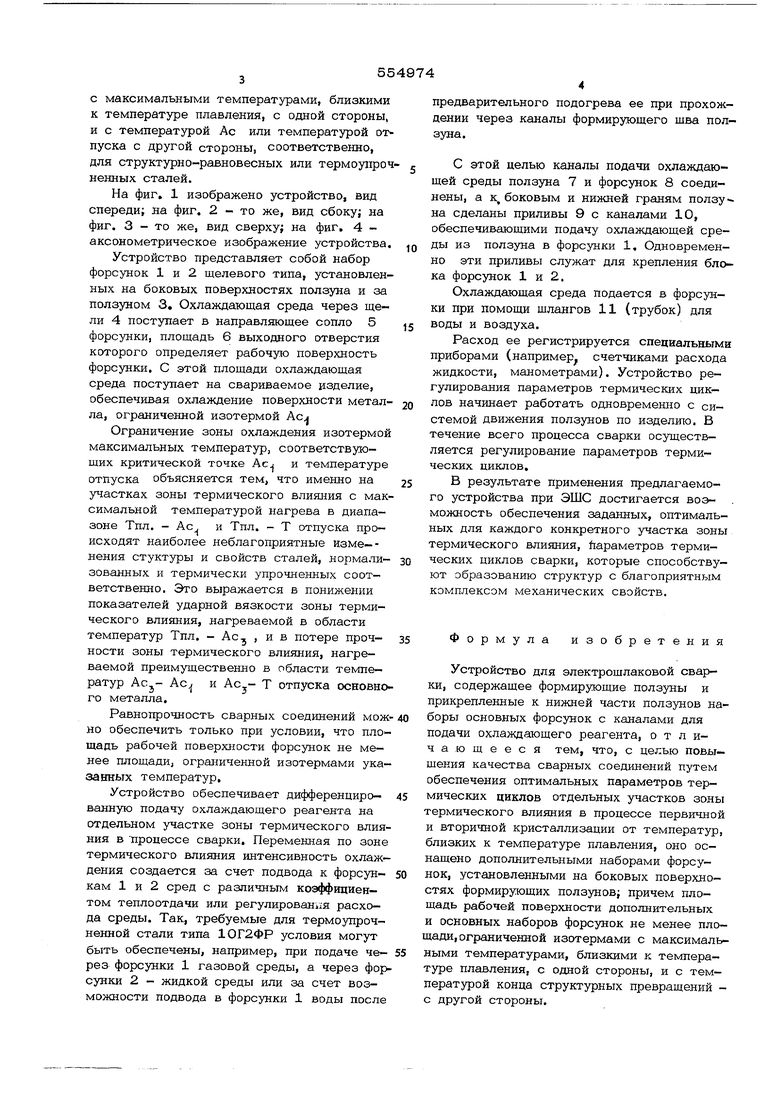

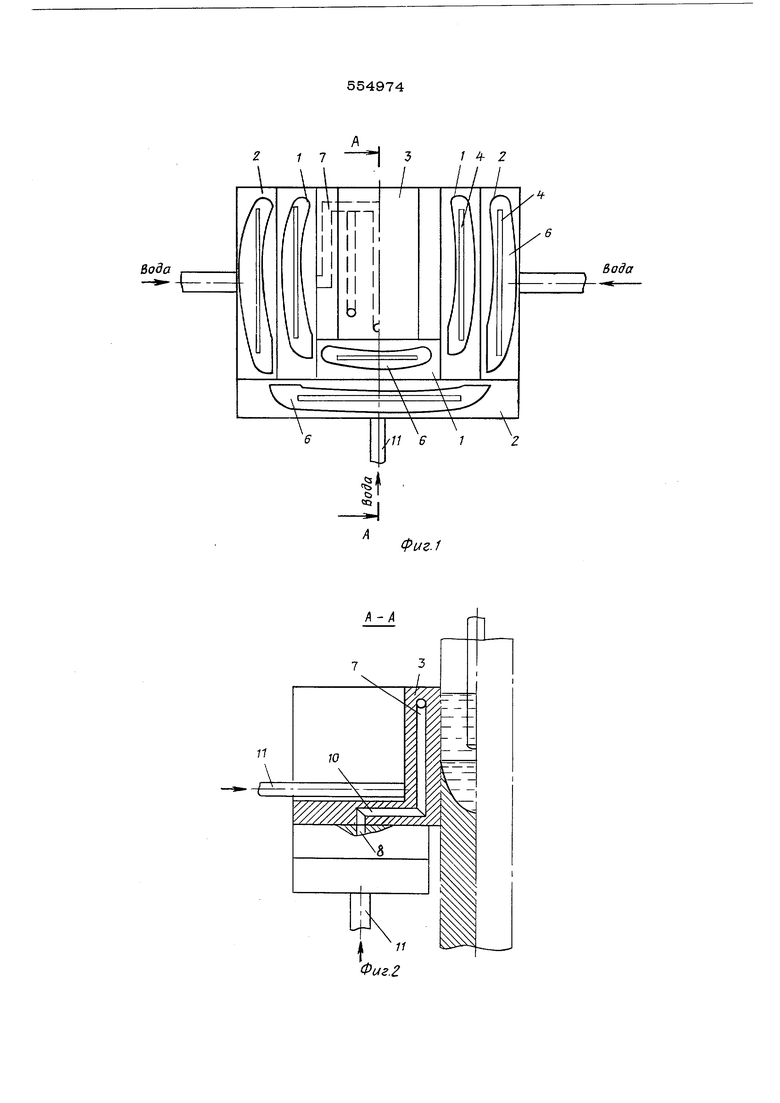

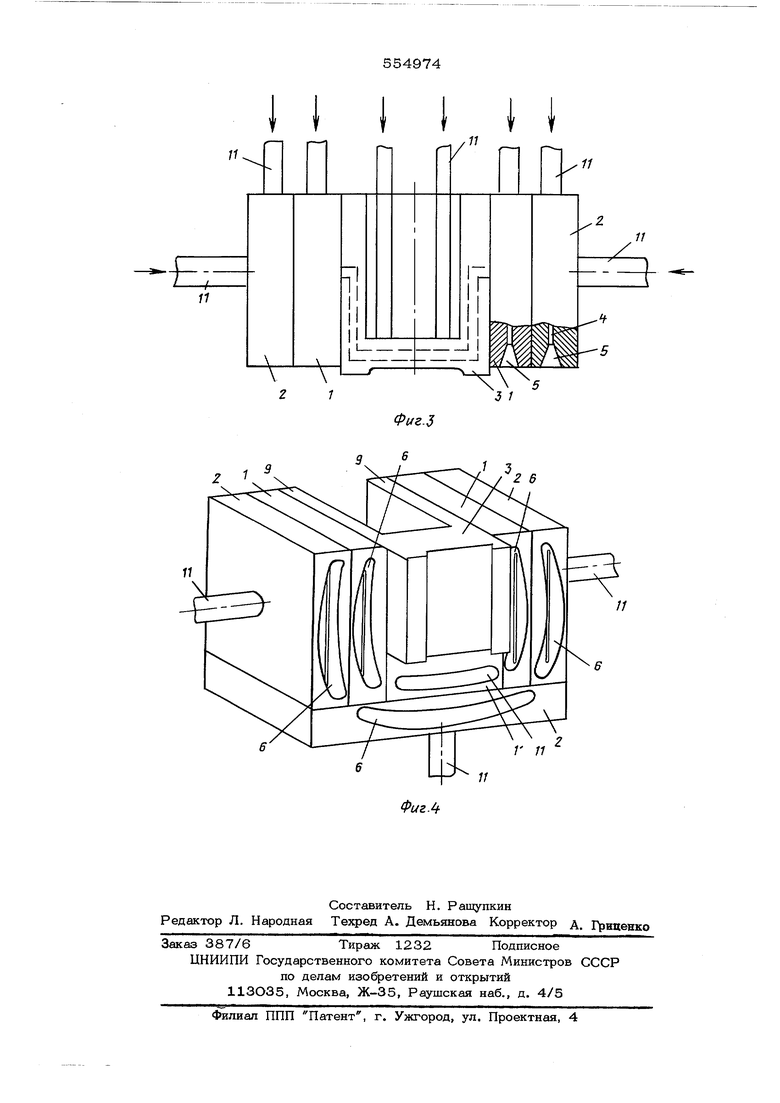

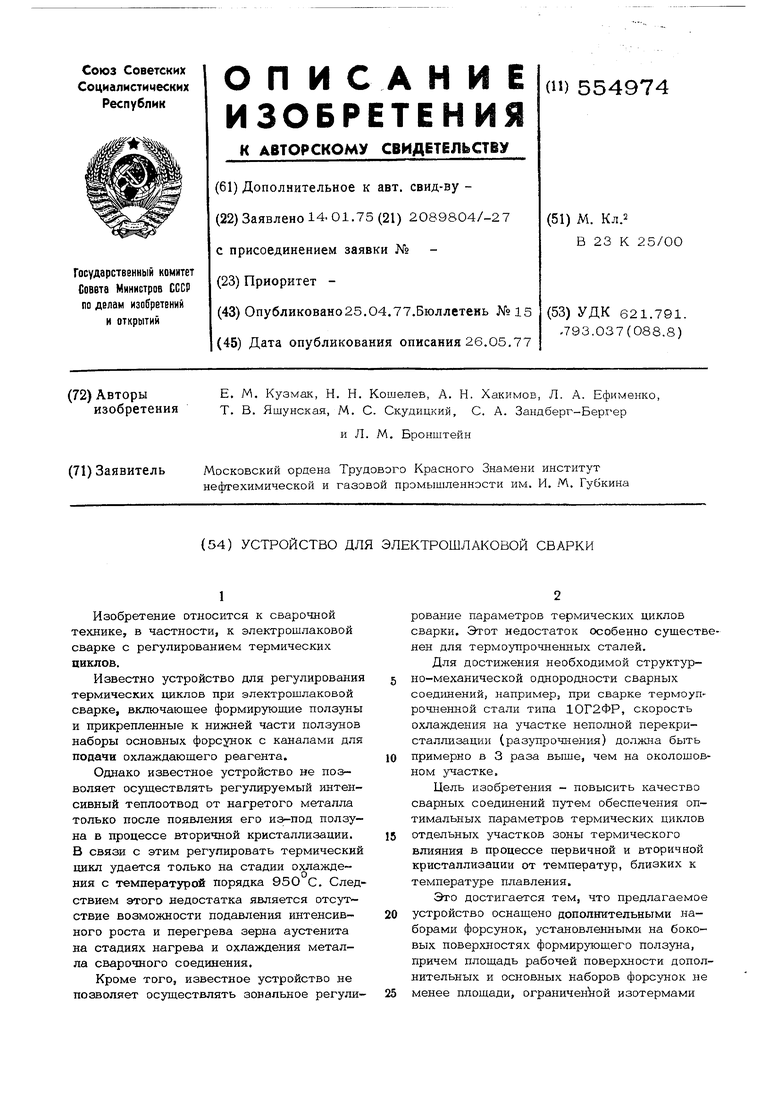

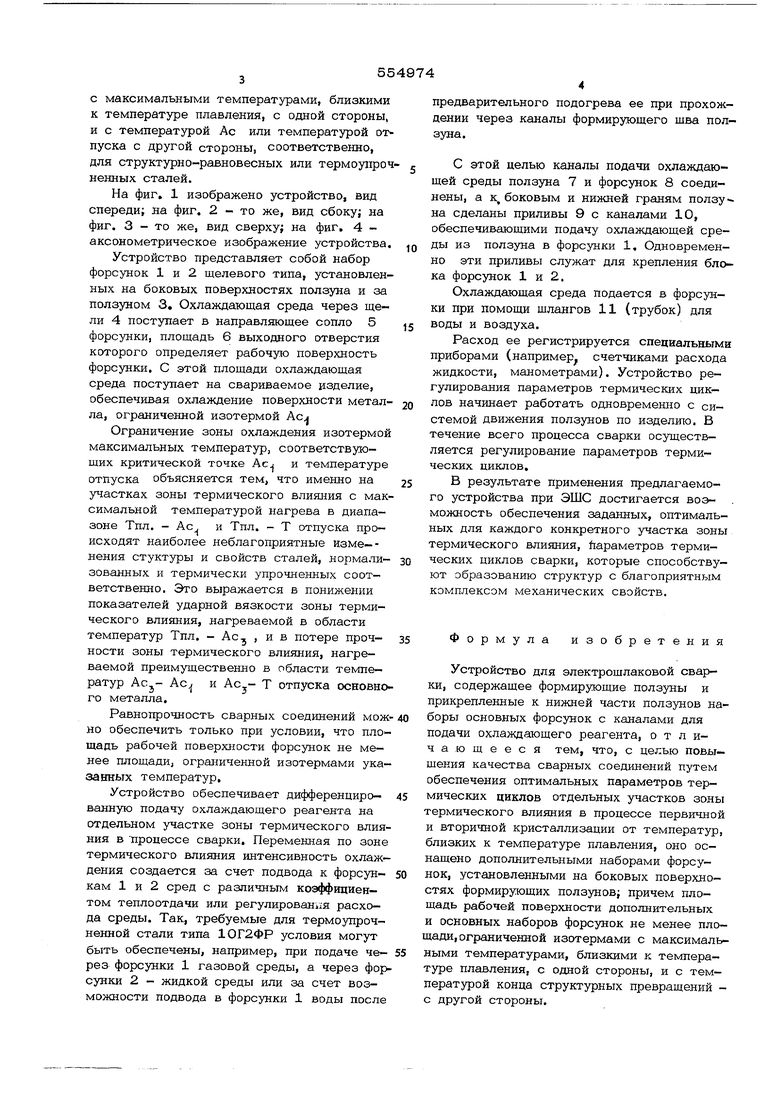

Это достигается тем, что предлагаемое устройство оснащено дополнительными наборами форсунок, установленными на боковых поверхностях формирующего ползуна, причем площадь рабочей поверхности дополнительных и основных наборов форсунок не менее площади, ограниченной изотермами с максимальными температурами, близкими к температуре плавления, с одной стороны, и с температурой Ас или температурой отпуска с другой стороны, соответственно, для структурно-равновесных или термоупроч ненных сталей. На фиг. 1 изображено устройство, вид спереди; на фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, вид сверху; на фиг. 4 аксонометрическое изображение устройства. Устройство представляет собой набор форсунок 1 и 2 щелевого типа, установленных на боковых поверхностях ползуна и за ползуном 3, Охлаждающая среда через щели 4 поступает в направляющее сопло 5 форсунки, площадь 6 выходного отверстия которого определяет рабочую поверхность форсунки. С этой площади охлаждающая среда поступает на свариваемое изделие, обеспечивая охлаждение поверхности металла, ограниченной изотермой Ас Ограничение зоны охлаждения изотермой максимальных температур, соответствующих критической точке Ас и температуре отпуска объясняется тем, что именно на участках зоны термического влияния с мак симальной температурой нагрева в диапазоне Тпл. - Ас. и Тпл. - Т отпуска происходят наиболее неблагоприятные изме-нения стуктуры и свойств сталей, нормали- зованных и термически упрочненных соответственно. Это выражается в понижении показателей ударной вязкости зоны термического влияния, нагреваемой в области температур Тпл. - Ас , и в потере прочности зоны термического влияния, нагреваемой преимущественно в области температур Ас,- Ас ACj- Т отпуска основно го металла. Равнопрочность сварных соединений мож но обеспечить только при условии, что площадь рабочей поверхности форсунок не менее плoщaдиJ ограниченной изотермами указанных температур. Устройство обеспечивает дифференцированную подачу охлаждающего реагента на отдельном участке зоны термического влия ния в процессе сварки. Переменная по зоне термического влияния интенсивность охлаждения создается за счет подвода к форсункам 1 и 2 сред с различным коэффициентом теплоотдачи или регулирован4Ш расхода среды. Так, требуемые для термоупрочненной стали типа 10Г2ФР условия могут быть обеспечены, например, при подаче че- рез форсунки 1 газовой среды, а через фор сунки 2 - жидкой среды или за счет возможности подвода в форсунки 1 воды после предварительного подогрева ее при прохождении через каналы формирующего щва ползуна. С этой целью каналы подачи охлаждающей среды ползуна 7 и форсунок 8 соединены, а к, боковым и нижней граням ползу на сделаны приливы 9 с каналами 10, обеспечивающими подачу охлаждающей среды из ползуна в форсунки 1. Одновременно эти приливы служат для крепления блока форсунок 1 и 2. Охлаждающая среда подается в форсунки при помощи щлангов 11 (трубок) для воды и воздуха. Расход ее регистрируется специальщыми приборами (например счетчиками расхода жидкости, манометрами). Устройство регулирования параметров термических циклов начинает работать одновременно с системой движения ползунов по изделию. В течение всего процесса сварки осуществляется регулирование параметров термических циклов. В результате применения предлагаемого устройства при ЭШС достигается возможность обеспечения заданных, оптимальных для каждого конкретного участка зоны термического влияния, параметров термических циклов сварки, которые способствуют образованию структур с благоприятным комплексом механических свойств. Формула изобретения Устройство для электрощлаковой сварки, содержащее формирующие ползуны и прикрепленные к нижней части ползунов наборы основных форсунок с каналами для подачи охлаждающего реагента, отличающееся тем, что, с целью повыщения качества сварных соединений путем обеспечения оптимальных параметров термических циклов отдельных участков зоны термического влияния в процессе первичной и вторичной кристаллизации от температур, близких к температуре плавления, оно оснащено дополнительными наборами форсунок, установленными на боковых поверхностях формирующих ползунов; причем площадь рабочей поверхности дополнительных и основных наборов форсунок не менее площади, ограниченной изотермами с максимальными температурами, близкими к температуре плавления, с одной стороны, и с температурой конца структурных превращений с другой стороны.

2 1 7 Н

Вода

7

в ад а

/1-/I

II i II

11

-i

11

//

/

11

11

/

IL

-v

J /

Фиг. 5

9 s

1 3

2 6

r 11

11

Авторы

Даты

1977-04-25—Публикация

1975-01-14—Подача