1

Изобретение относится к электроэрозионной обработке.

Известно устройство для электроэрозионной вырезки электродом-проволокой, в котором непрерывно перематываемая проволока направляется кронштейнами скобы, охватывающей изделие. Компенсация износа проволоки производится в камере, через которую проходит проволока.

Однако в известном устройстве колебания электрода-проволоки, возбуждаемые переточнб1ми механизмами, увеличивают шероховатость поверхности, а колебание поперечных размеров проволоки велико.

Целью изобретения является устранение указанных недостатков. Это достигается тем, что электрод-проволока неподвижно закреплен в кронштейнах вертикальной скобы, установленной с возможностью возвратно-поступательного перемещения вдоль оси электрода-проволоки, а камера компенсации износа вьшолнена в виде тигля с электроподогревом, заполненного расплавленным припоем со слоем флюса наверху, снабженного калибрующей фильерой в нижней

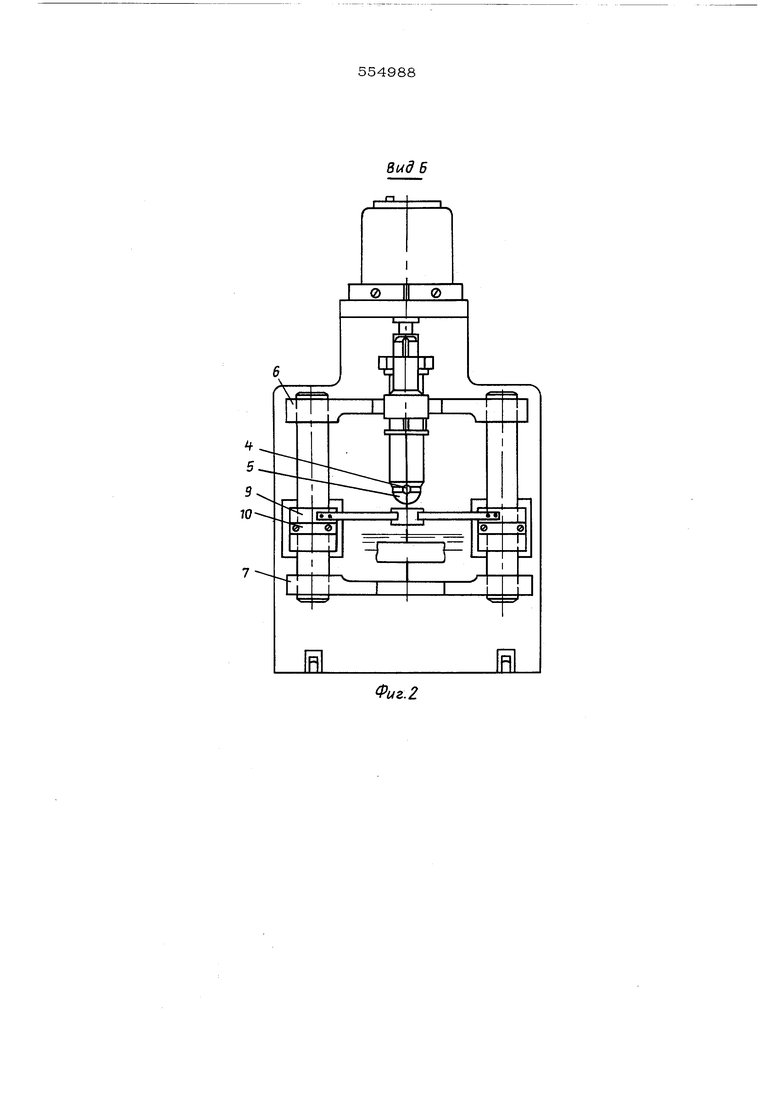

части. Кроме того нижний коней электродапроволоки покрыт диэлектрическим материалом.

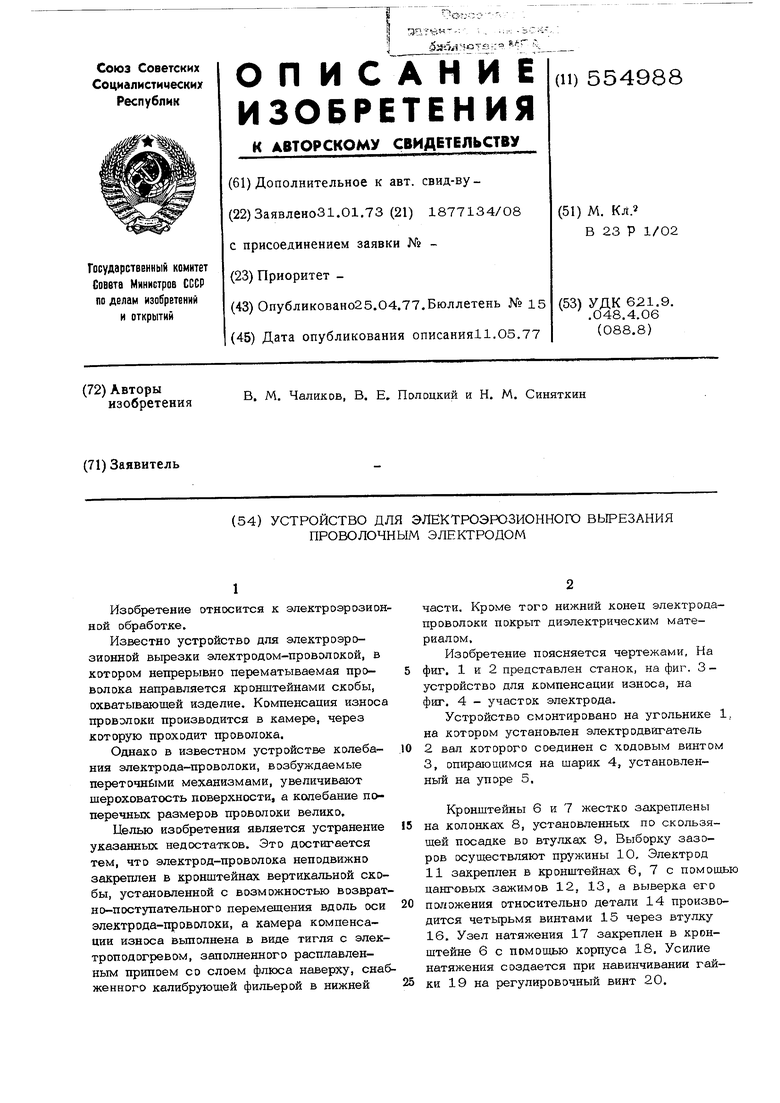

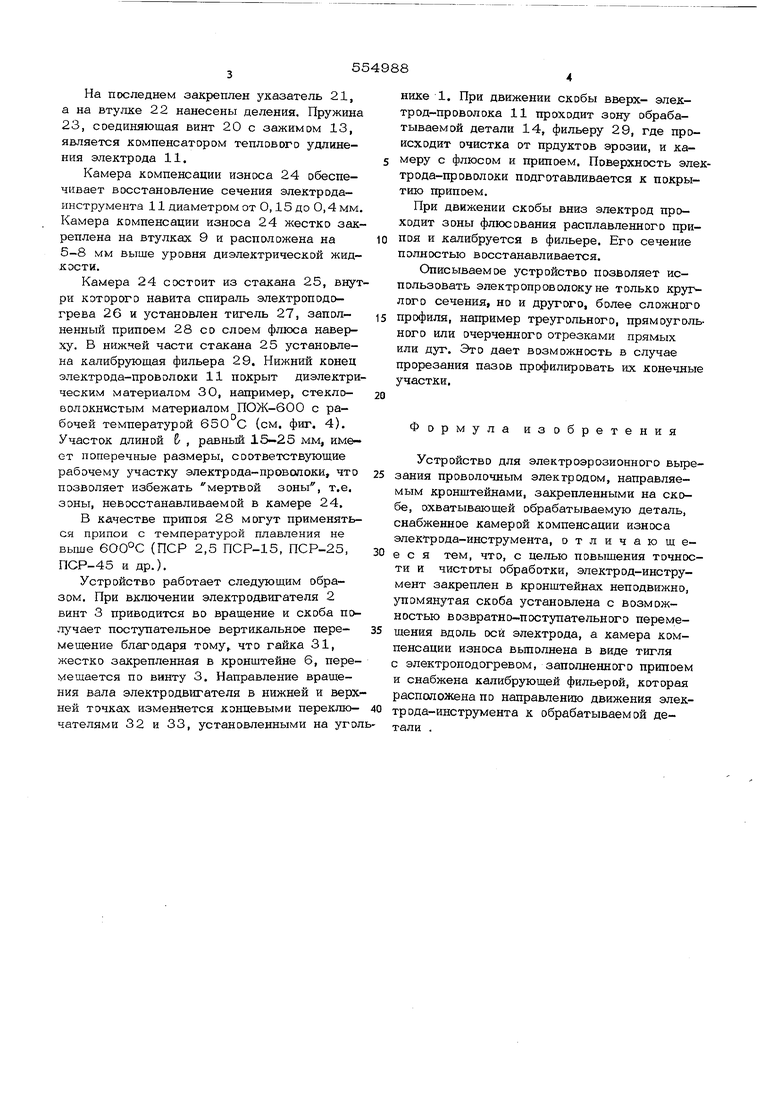

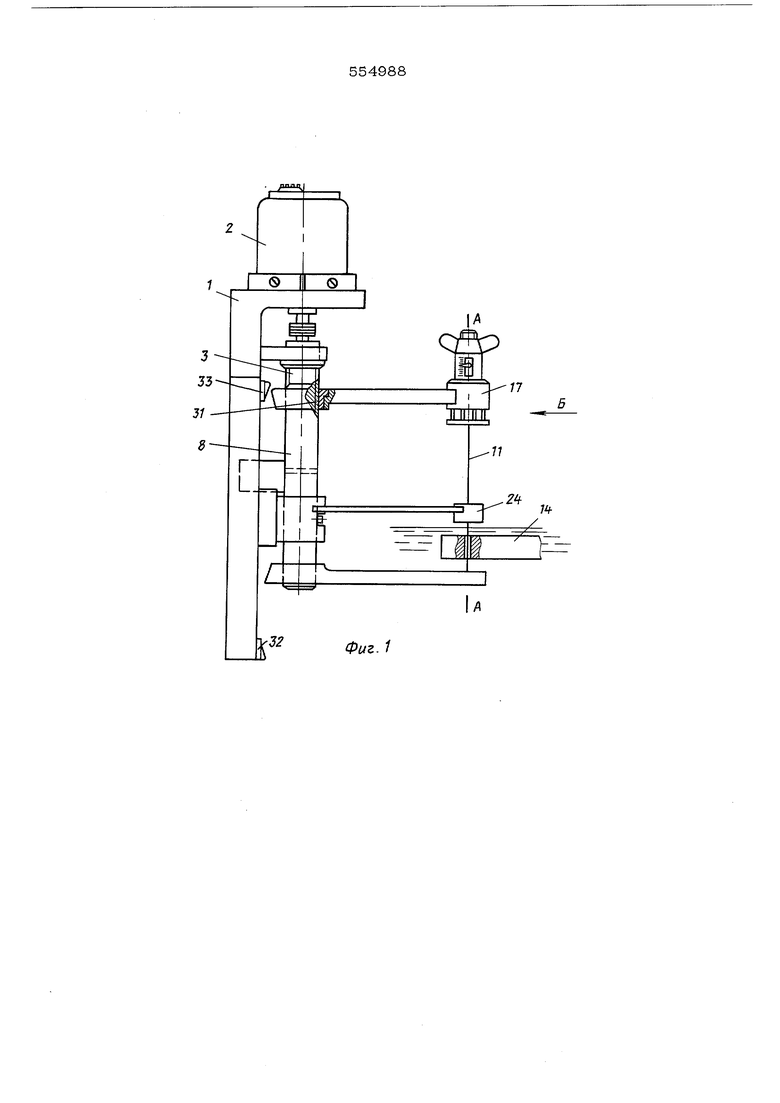

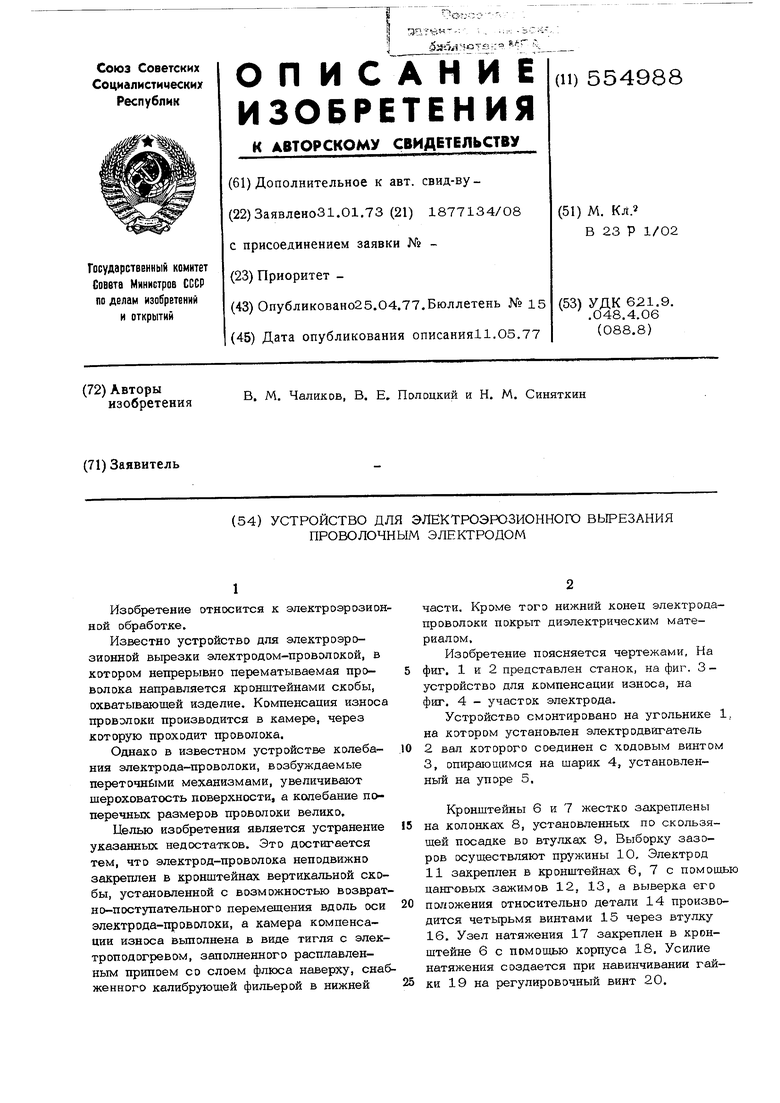

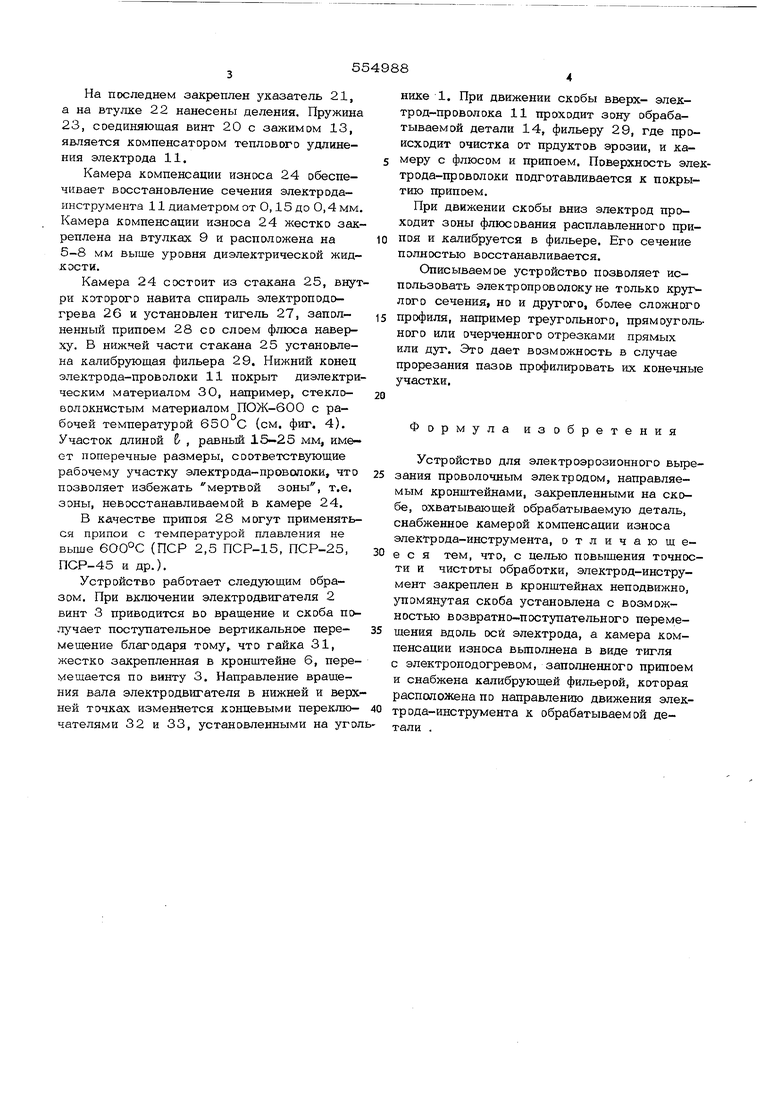

Изобретение поясняется чертежами. На фиг. 1 и 2 представлен станок, на фиг. 3устройство для компенсации износа, на фиг. 4 - участок электрода.

Устройство смонтировано на угольнике 1 на котором установлен электродвигатель 2 вал которого соединен с ходовым винтом 3, опирающимся на шарик 4, установленный на упоре 5,

Кронштейны 6 и 7 жестко закреплены на колонках 8, установленных по скользящей посадке во втулках 9, Выборку зазоров осуществляют пружины 10, Электрод 11 закреплен в кронштейнах 6, 7 с помощь цанговых зажимов 12, 13, а выверка его положения относительно детали 14 производится четырьмя винтами 15 через втулку 16. Узел натяжения 17 закреплен в кронштейне 6 с помощью корпуса 18, Усилие натяжения создается при навинчивании гайки 19 на регулировочный винт 20. На последнем закреплен указатель 21, а на втулке 22 нанесены деления. Пружина 23, соединяющая винт 20 с зажимом 13, является компенсатором теплового удлинения электрода 11. Камера компенсации износа 24 обеспечивает восстановление сечения электродаинструмента 11 диаметром от 0,15 до 0,4мм. Камера компенсации износа 24 жестко закреплена на втулках 9 и расположена на 5-8 мм выше уровня диэлектрической жидкости. Камера 24 состоит из стакана 25, внут ри которого навита спираль электроподогрева 26 и установлен тигель 27, заполненный припоем 28 со слоем флюса наверху. В нижней части стакана 25 установлена калибрующая фильера 29. Нижний конец электрода-проволоки 11 покрыт диэлектри ческим материалом ЗО, например, стекловолокнистым материалом ПОЖ-600 с рабочей температурой 650 С (см. фиг. 4). Участок длиной & , равный 15-25 мм, имеет поперечные размеры, соответствующие рабочему участку электрода-проволоки, что позволяет избежать мертвой зоны, т.е. зоны, невосстанавливаемой в камере 24. В качестве припоя 28 могут применяться припои с температурой плавления не выше 600°С {ПСР 2,5 ПСР-15, ПСР-25, ПСР-45 и др.). Устройство работает следующим образом. При включении электродвигателя 2 винт 3 приводится во вращение и скоба получает поступательное вертикальное перемещение благодаря тому,, что гайка 31, жестко закрепленная в кронщтейне 6, перемещается по винту 3. Направление вращения вала электродвигателя в нижней и верх ней точках изменяется концевыми переключателями 32 и 33, установленными на уго нике 1. При движении скобы вверх- электрод-проволока 11 проходит зону обрабатываемой детали 14, фильеру 29, где происходит очистка от прдуктов эрозии, и камеру с флюсом и припоем. Поверхность электрода-проволоки подготавливается к покрытию припоем. При движении скобы вниз электрод проходит зоны флюсования расплавленного припоя и калибруется в фильере. Его сечение полностью восстанавливается. Описываемое устройство позволяет использовать электропроволоку не только круглого сечения, но и другого, более сложного профиля, например треугольного, прямоугольного или очерченного отрезками прямых или дуг. Это дает возможность в случае прорезания пазов профилировать их конечные участки. рмула изобретения Устройство для электроэрозионного вырезания проволочным электродом, направляемым кронштейнами, закрепленными на скобе, охватывающей обрабатываемую деталь, снабженное камерой компенсации износа электрода-инструмента, отличающееся тем, что, с целью повыщения точности и чистоты обработки, электрод-инструмент закреплен в кронштейнах неподвижно, упомянутая скоба установлена с возможностью возвратно-поступательного перемещения вдоль оси электрода, а камера компенсации износа выполнена в виде тигля с электроподогревом, заполненного припоем и снабжена калибрующей фильерой, которая расположена по направлению движения электрода-инструмента к обрабатываемой детали .

Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| СПОСОБ ОБРАБОТКИ РУЧЬЕВ И КАНАВОК НА ВАЛКАХ ИЛИ ШАЙБАХ | 1993 |

|

RU2121908C1 |

| Гибкий производственный модуль электроэрозионной последовательной вырезки группы заготовок | 1985 |

|

SU1321537A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВОЧНЫХ СТЕРЖНЕЙ | 2013 |

|

RU2536839C1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| Устройство для электроэрозионной перфорациидеталей, имеющих форму тел вращения | 1974 |

|

SU511176A1 |

| Устройство для электроэрозионной обработки проволочным электродом-инструментом | 1980 |

|

SU942925A1 |

| Устройство для электроэрозионной обработки | 1983 |

|

SU1126399A1 |

| Направляющее устройство проволочного электрода-инструмента электроэрозионного вырезного станка | 1983 |

|

SU1085738A1 |

| Устройство для электроэрозионной прошивки отверстий | 1986 |

|

SU1664484A1 |

Авторы

Даты

1977-04-25—Публикация

1973-01-31—Подача