(54) УСТРОЙСТВО ДЛЯ ЗАКАЛКИ СТЕКЛЯННЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки полых изделий из стекла с внутренней полостью | 1974 |

|

SU494358A1 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| ОБОРУДОВАНИЕ ДЛЯ ЗАКАЛКИ ГНУТОГО СТЕКЛА С ВОЗМОЖНОСТЬЮ ОСЛАБЛЕНИЯ ЗАКАЛОЧНЫХ ПЯТЕН | 2020 |

|

RU2818359C2 |

| Способ закалки стальных изделий | 1986 |

|

SU1375661A1 |

| СТЕНД ЛАЗЕРНОЙ ЗАКАЛКИ ОПОРНОЙ ПОВЕРХНОСТИ ИГЛ ВРАЩЕНИЯ ВЫСОКОСКОРОСТНЫХ ЦЕНТРИФУГ | 2012 |

|

RU2527979C2 |

| Устройство для закалки изделий | 1980 |

|

SU1006504A1 |

| Агрегат для формовки и закалки изделий из полосового материала | 1977 |

|

SU682573A1 |

| Установка для термомеханической обработки проката | 1979 |

|

SU876742A1 |

| Закалочное устройство | 1977 |

|

SU709697A1 |

| Устройство для закалки металлическихшАРОВ | 1978 |

|

SU815053A1 |

1

Изобретение относится к устройствам для закалки стеклянных изделий, например, изолирующих деталей стеклянных изоляторов. Оно может быть использовано в стекольной промышленности.

Известны устройства для закалки стеклянных изделий, содержащие верхнюю и нижнюю закалочные решетки и держатель для установки изделия, который во время закалки вращается вокруг своей оси.

Известно также устройство для закалки стеклянных изделий потоком воздуха, направленным параллельно оси изделия, содержащее камеру, установленные в ней держатель изделия и ограничитель зазора между изделием и стенкой камеры, закалочную рещетку, подающий и отводящий воздуховоды.

Недостатком является недостаточная равномерность закалки изделий, необходимость применения специального привода для вращения закалочной решетки.

Цель изобретения - обеспечить равномерность закалки.

Достигается это тем, что ограничитель зазора выполнен в виде кольца клиновидного сечения, а

закалочная решетка снабжена лопастями для вращения ее в потоке подаваемого на охлаждение воздуха.

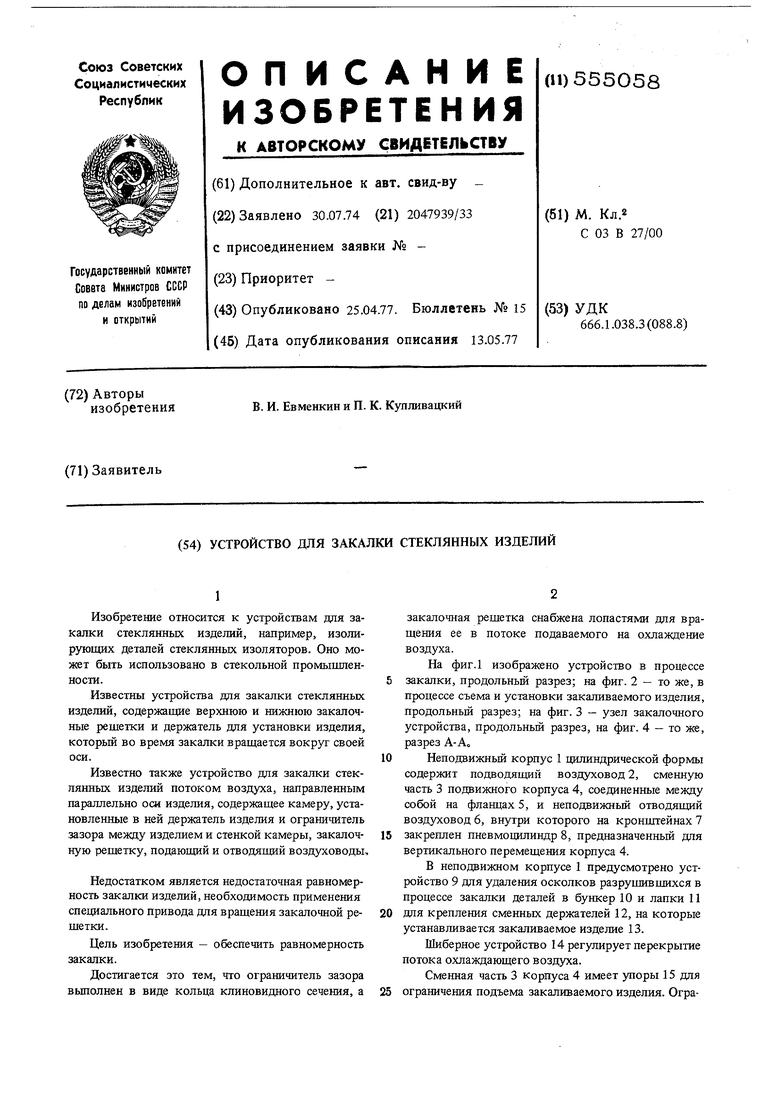

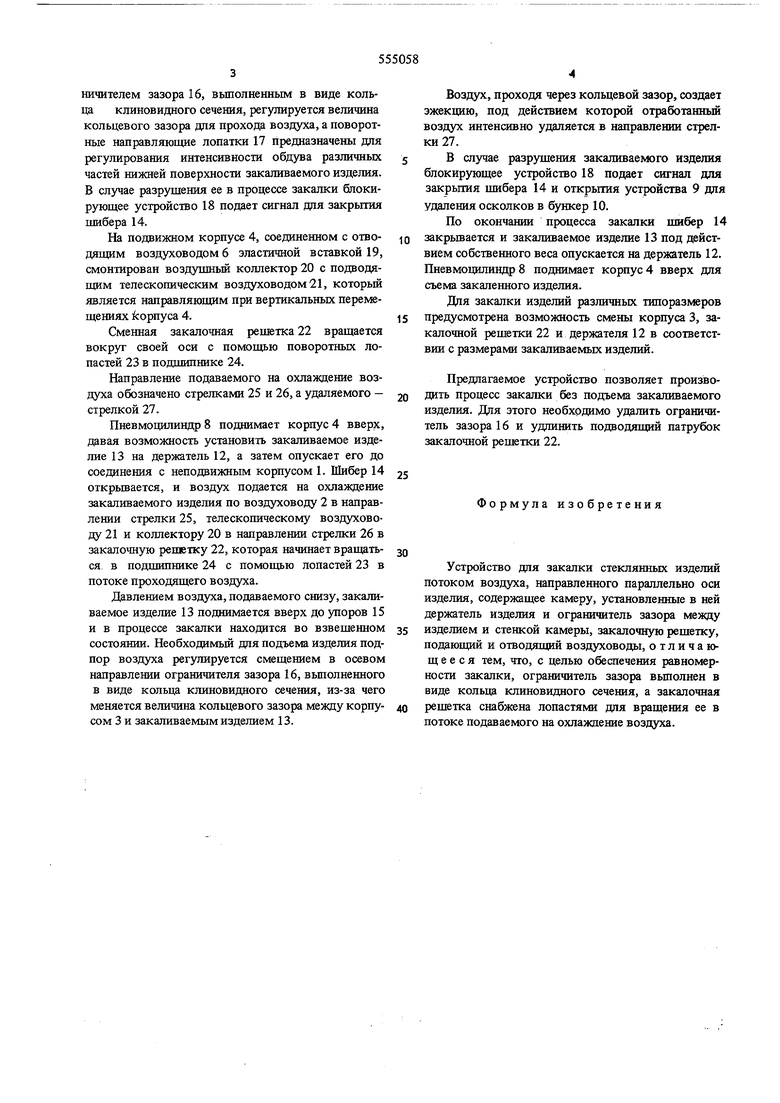

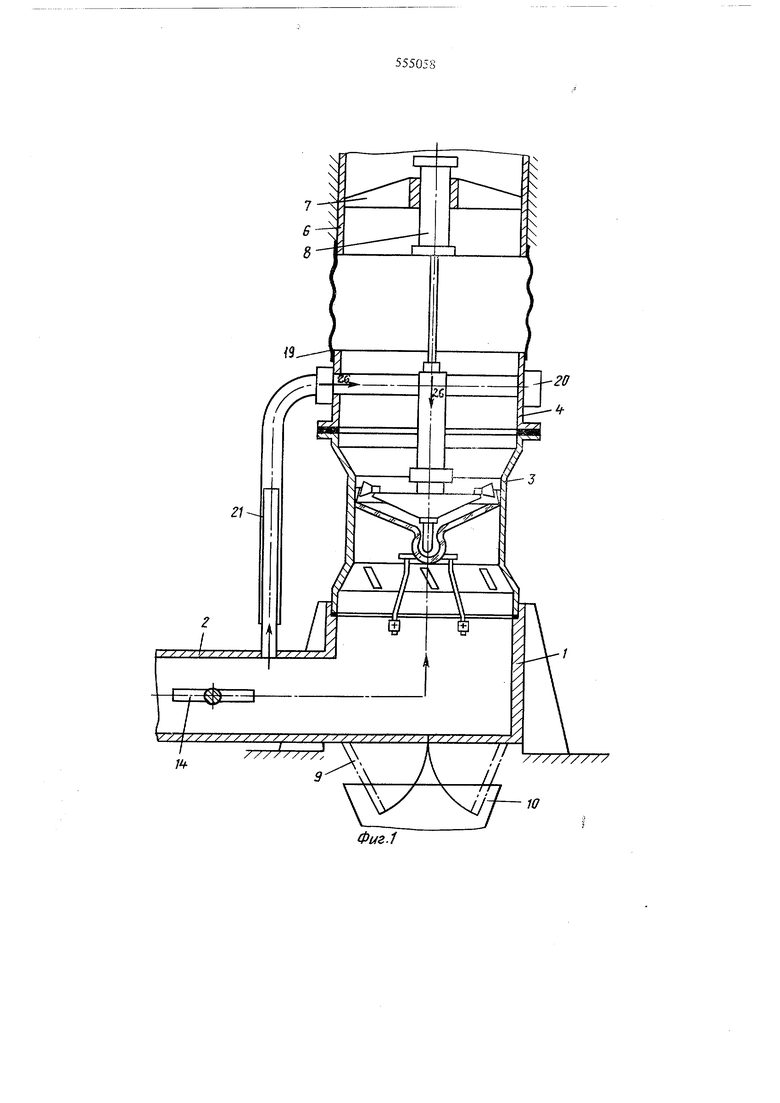

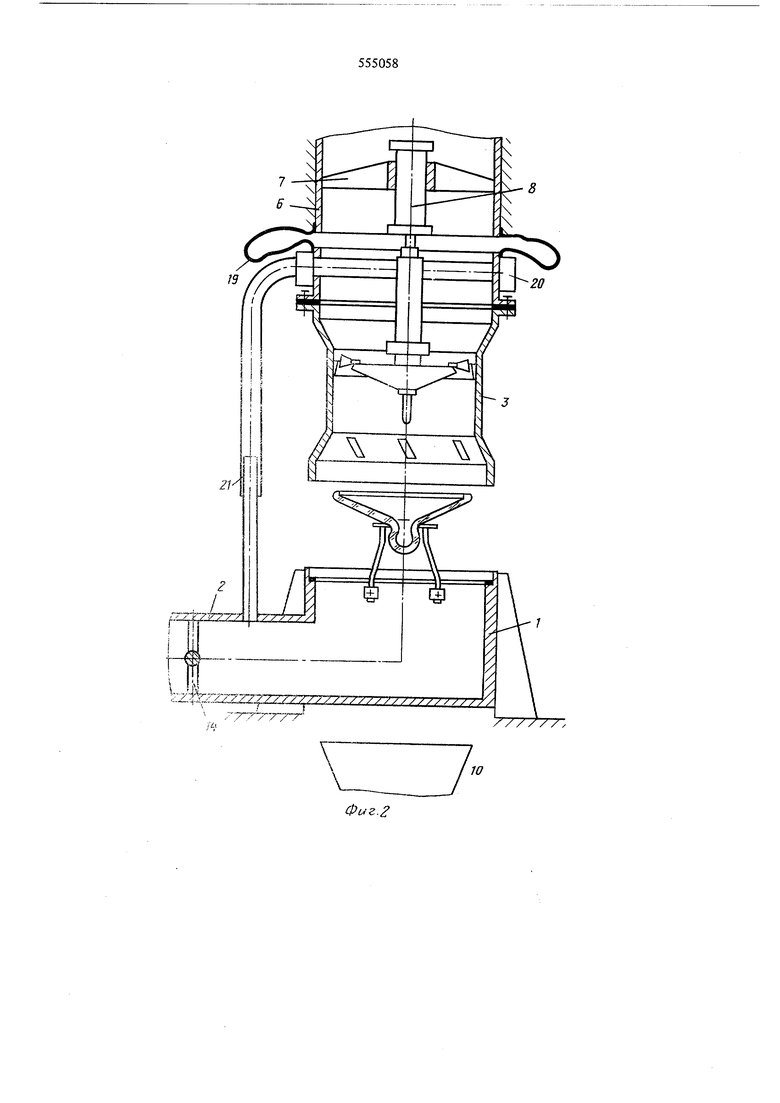

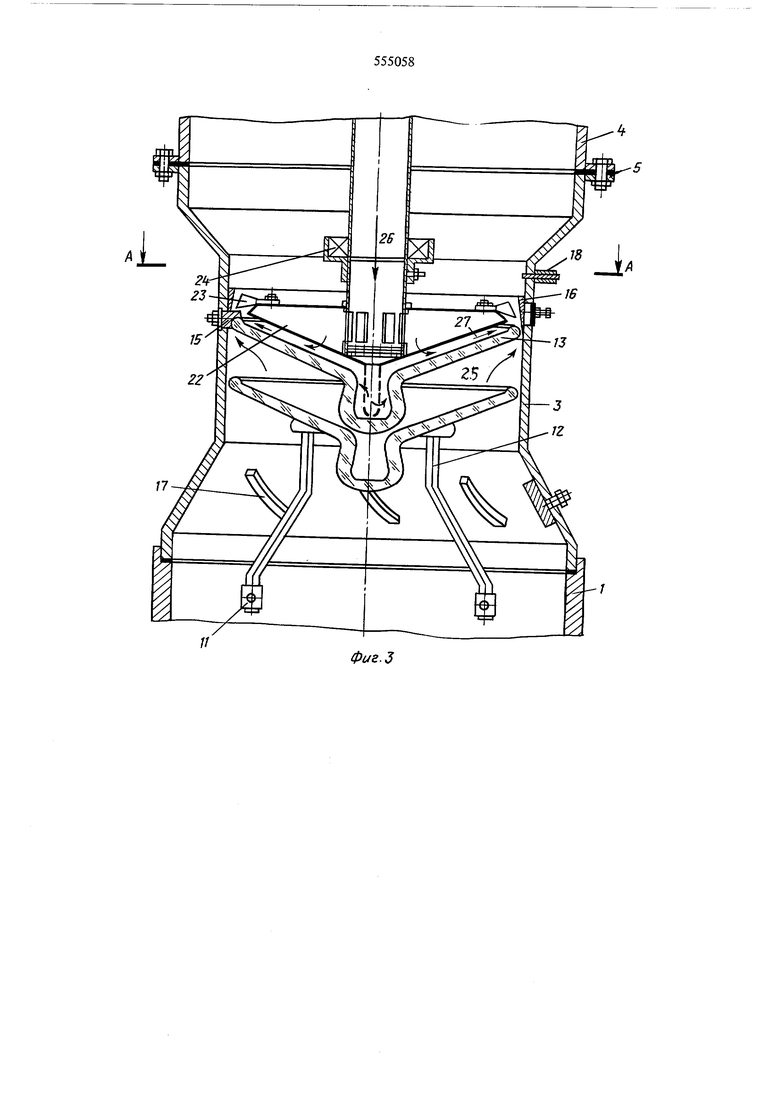

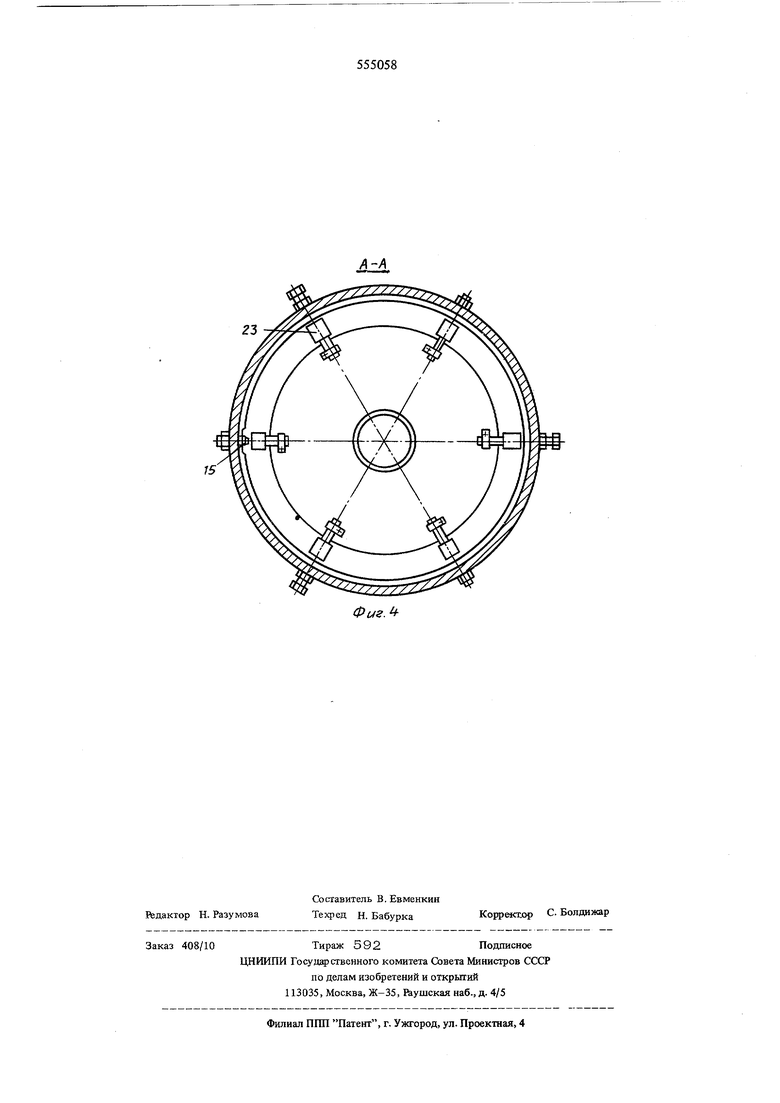

На фиг.1 изображено устройство в процессе закалки, продольньш разрез; на фиг. 2 - то же, в процессе съема и установки закаливаемого изделия, продольньш разрез; на фиг. 3 - узел закалочного устройства, продольньш разрез, на фиг. 4 - то же, разрез А-Ад

Неподвижньш корпус 1 цилиндрической формы

содержит подводящий воздуховод 2, сменную часть 3 подвижного корпуса 4, соединенные между собой на фланцах 5, и неподвижный отводящий воздуховод 6, внутри которого на кронштейнах 7

закреплен пневмоцилиндр 8, предназначенньш для вертикального перемещения корпуса 4.

В неподвижном корпусе 1 предусмотрено устройство 9 для удаления осколков разрушившихся в процессе закалки деталей в бункер 10 и лапки 11

для крепления сменных держателей 12, на которые устанавливается закаливаемое изделие 13.

Шиберное устройство 14 регулирует перекрытие потока охлаждающего воздуха.

Сменная часть 3 корпуса 4 имеет 15 для

ограничения подъема закаливаемого изделия. Ограничителем зазора 16, вьшолненным в виде кольца клиновидного сечения, регулируется величина кольцевого зазора для прохода воздуха, а поворотные направляющие лопатки 17 предназначены для регулирования интенсивности обдува различных частей нижней поверхности закаливаемого изделия. В случае разрушения ее в процессе закалки блокирующее устройство 18 подает сигнал для закрьггия шибера 14.

На подвижном корпусе 4, соединенном с отводящим воздуховодом 6 эластичной вставкой 19, смонтирован воздушный коллектор 20 с подводящим телескопическим воздуховодом 21, которьш является направляющим при вертикальных перемещениях kopnyca 4.

Сменная закалочная решетка 22 вращается вокруг своей оси с помощью поворотных лопастей 23 в подшипнике 24.

Направление подаваемого на охлаждение воздуха обозначено стрелками 25 и 26, а удаляемого - стрелкой 27.

Пневмодилиндр 8 поднимает корпус 4 вверх, давая возможность установить закаливаемое изделие 13 на держатель 12, а затем опускает его до соединения с неподвижным корпусом 1. Шибер 14 открьшается, и воздух подается на охлаждение закаливаемого изделия по воздуховоду 2 в направлении стрелки 25, телескопическому воздуховоду 21 и коллектору 20 в направлении стрелки 26 в закалочную решетку 22, которая начинает вращаться в подшипнике 24 с помощью лопастей 23 в потоке проходящего воздуха.

Давлением воздуха, подаваемого снизу, закаливаемое изделие 13 поднимается вверх до упоров 15 и в процессе закалки находится во взвещенном состоянии. Необходимьш для подъема изделия подпор воздуха регулируется смещением в осевом направлении ограничителя зазора 16, вьшолненного в виде кольца клиновидного сечения, из-за чего меняется величина кольцевого зазора между корпусом 3 и закаливаемым изделием 13.

Воздух, проходя через кольцевой зазор, создает эжекцию, под действием которой отработанный воздух интенсивно удаляется в направлении стрелки 27.

В разрушения закаливаемого изделия блокирующее устройство 18 подает сигнал для закрытия шибера 14 и открытия устройства 9 для удаления осколков в бункер 10.

По окончании процесса закалки шибер 14 закрьшается и закаливаемое изделие 13 под действием собственного веса опускается на держатель 12. Пневмоцилиндр 8 поднимает корпус 4 вверх для съема закаленного изделия.

Для закалки изделий различных типоразмеров предусмотрена возможность смены корпуса 3, закалочной решетки 22 и держателя 12 в соответствии с размерами закаливаемых изделий.

Предлагаемое устройство позволяет производить процесс закалки без подъема закаливаемого изделия. Для этого необходимо удалить ограничитель зазора 16 и удлинить подводящий патрубок закалочной решетки 22.

Формула изобретения

Устройство для закалки стеклянных изделий потоком воздуха, направленного параллельно оси изделия, содержащее камеру, установленные в ней держатель изделия и ограничитель зазора между изделием и стенкой камеры, закалочную решетку, подающий и отводяпщй воздуховоды, отличающееся тем, что, с целью обеспечения равномерности закалки, ограничитель зазора вьшолнен в виде кольца клиновидного сечения, а закалочная решетка снабжена лопастями для вращения ее в потоке подаваемого на охлаждение воздуха.

lifФиг.1

А „.

2i,- - У /7 777 / 7 7 / / /П7 /////////////// ,-,. ., .

8

Х/////,

Фыг.2

23

Фиг.

Авторы

Даты

1977-04-25—Публикация

1974-07-30—Подача