В настоящее время вагонные оси изготовляются на вагоностроительных заводах способом ковки из квадратной заготовки (блюмса), предварительно нагреваемой в методической печи, с последующей механической обработкой чернокованной оси. При этом приходится оставлять большие допуски на механическую обработку, ведущие к излишней потере металла, и, кроме того, на нагрев блюмса приходится затрачивать большое количество топлива. Все это значительно удорожает готовое изделие.

Существуют, кроме того, другие методы изготовления изделий, имеющих форму тел вращения на, так называемых, поперечных станах, напр. системы Мак Брайда, состоящие в том, что заготовка обкатывается между двумя лежащими в одной горизонтальной плоскости валками, вращающимися в одну и туже сторону с одинаковой окружной скоростью. При этом ось заготовки не только параллельна оси валков, но во все время работы находится в одной с ними плоскости, причем валки эти по мере обкатки заготовки постепенно сближаются друг с другом.

Так как заготовка занимает при этом положение неустойчивого равновесия, то для удержания ее в плоскости, проходящей через обе оси валков, применяются колодки, также сближающиеся между собою по мере обкатки заготовки.

Такая конструкция имеет тот недостаток, что при обкатке громоздких деталей требуются колоссальные усилия, в результате чего возникают деформации в деталях устройства для сближения валков между собой, что значительно понижает точность обработки; наличие же колодок для удержания заготовки в плоскости обоих валков затрудняет подачу заготовки в валки стана, что значительно снижает его производительность.

Кроме того, при такой системе обкатки возникают биения, вследствие чего заготовка периодически изменяет свое положение, прижимаясь то к одной колодке, то к другой, что опять-таки влияет на точность заготовки и приводит к неравномерной нагрузке стана во время работы.

В противоположность этому, предлагаемый способ, осуществляемый также на стане с двумя валками, расположенными в горизонтальной плоскости, не имеет указанных недостатков; это достигается тем, что валки, вращающиеся в одном направлении, имеют разную окружную скорость; при этом ось заготовки в начале обкатки находится не в плоскости, проходящей через оси обоих валков, а несколько выше ее, причем наивысшее положение заготовки определяется углом захвата. Благодаря разности окружных скоростей обоих валков по величине заготовка, совершая вращательное движение, в тоже время имеет стремление двигаться в направлении заклинивания между валками, благодаря чему самые валки во время процесса обкатки не требуется сближать друг с другом, и только после того, как величина обжатия превзойдет угол захвата, их приходится переставлять для следующего прохода заготовки, что позволяет более точно установить и отрегулировать валки на заданный режим и, следовательно, обеспечивает получение более точных изделий.

Никаких колодок для удерживания заготовки здесь не требуется, что значительно улучшает условия подачи.

Все это обеспечивает значительно большую производительность и большую точность работы, чем у известных станов Мак Брайда и других, работающих по аналогичному принципу.

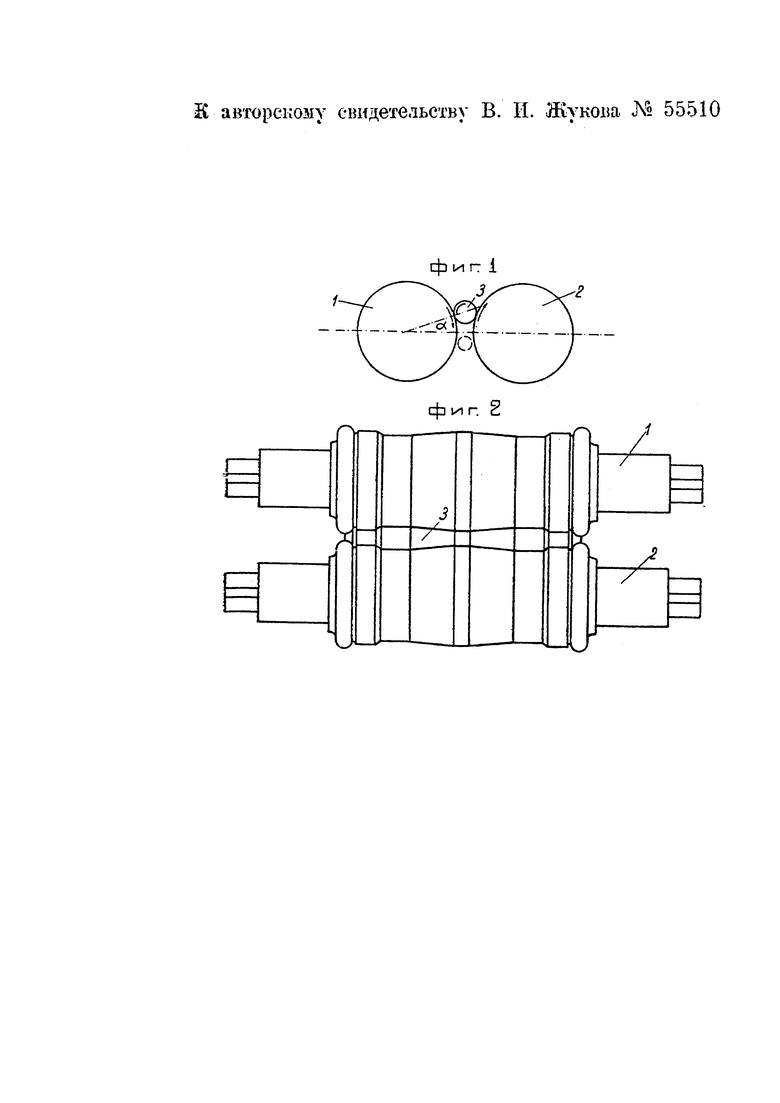

На прилагаемом чертеже схематически пояснено действие стана, работающего по предлагаемому способу.

При вращении валков 1, 2 (фиг. 1) в одном направлении с разной скоростью находящаяся между валками заготовка 3, ось которой параллельна оси валков, но во время прокатки находится выше плоскости, соединяющей центры обоих валков, захватывается валками и приобретает вращательно-поступательное движение в направлении заклинивания, причем валки 1, 2, постепенно обжимая заготовку 3, придают ей форму, соответствующую их поверхности, например, форму вагонной оси (фиг. 2).

В том случае, когда величина обжатия за один проход, допускаемая максимальным углом захвата α (фиг. 1), меньше необходимой, обжатие ведут за два-три прохода с последовательным сближением валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реверсивный листопрокатный стан | 1932 |

|

SU47630A1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛОВ | 2008 |

|

RU2366522C1 |

| Способ прокатки железнодорожных колес | 1992 |

|

SU1831401A3 |

| Стан для поперечной прокатки осей | 1935 |

|

SU59275A1 |

| Многопозиционный кольцераскатныйСТАН | 1979 |

|

SU814530A1 |

| Устройство для обработки несимметричных профилей | 1978 |

|

SU770631A1 |

| Устройство торможения вертикального валка универсальной клети прокатного стана | 2019 |

|

RU2726532C1 |

| Способ реверсивной прокатки слитков | 1983 |

|

SU1068181A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПУСТОТЕЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2721253C1 |

| СТАН ДЛЯ ПРОКАТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1964 |

|

SU165418A1 |

Способ поперечной прокатки на стане, снабженном валками, вращающимися в одном направлении, отличающийся тем, что, с целью осуществления подачи заготовки в валки, последним придают разные скорости.

Авторы

Даты

1939-09-30—Публикация

1938-06-10—Подача