Изобретение относится к области обработки металлов давлением, в частности к технологии реверсивной прокатки на обжимных и толстолистовых станах.

Известен способ реверсивной прокатки, при котором обжатие по длине слитка осуществляется в неподвижных относительно вертикальной оси валках за 9-13 реверсивных проходов [1, с.106].

Недостаток данного способа заключается в ограничении разовых обжатий по проходам величиной предельного естественного угла захвата, что увеличивает число проходов и снижает производительность стана.

Известен способ прокатки, при котором для увеличения разовых обжатий и увеличения производительности стана применяют принудительную задачу металла в валки (например, при помощи толкателя) [2, с.69].

Недостаток данного способа заключается в сложности процесса прокатки, так как для его осуществления требуется дополнительное оборудование (толкатели) и в сложности использования этого оборудования при реверсивной прокатке, когда длина полосы увеличивается от прохода к проходу.

Наиболее близким к предлагаемому способу является способ, при котором осуществляют прокатку полос с предварительно скошенными на клин передними концами [2, с.70].

Недостатками этого способа являются:

- сложность его использования при реверсивной прокатке, так как обрабатывать передний конец полосы на получение передних скосов необходимо перед каждым из непрерывно повторяющихся реверсивных проходов;

- низкая эффективность.

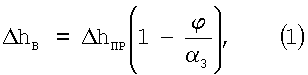

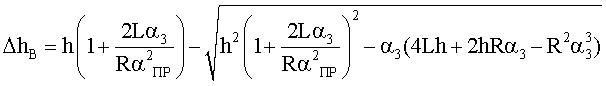

Последнее вытекает из того, что скосы выполняются на небольшой длине и потому будут иметь большой угол клиновидности (φ - угол между продольной плоскостью симметрии полосы и наклонной гранью скоса). В работе [3, с.11] экспериментально установлено что с увеличением угла клиновидности величина предельного обжатия при выравнивании скосов (выравнивание клиновидности) линейно уменьшается. Там же получена аналитическая зависимость ΔhB=f(φ):

где ΔhB - предельная величина обжатия при выравнивании клиновидности;

ΔhПР - предельная величина обжатия при установившемся процессе прокатки полосы постоянного сечения;

φ - угол клиновидности полосы;

α3 - предельный естественный угол захвата.

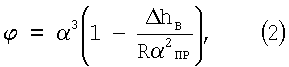

Из зависимости (1) можно определить угол клиновидности полосы, соответствующий заданной величине предельного обжатия ΔhB. Эта зависимость, с учетом того что, ΔhПР=Rα2 ПР, имеет вид:

где R - радиус валков;

αПР - предельная величина угла захвата при установившемся процессе прокатки полосы постоянного сечения.

Из зависимостей (1) и (2) следует, что уменьшение угла клиновидности обеспечивает увеличение предельного обжатия и наоборот.

Задачей изобретения является увеличение обжатий по проходам при реверсивной прокатке с использованием способа прокатки полос с предварительно скошенными на клин передними концами (выравнивание клиновидности) за счет оптимизации угла клиновидности полосы; уменьшение, с учетом этого, суммарного числа проходов и увеличение производительности стана.

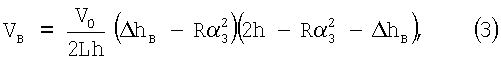

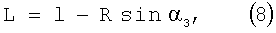

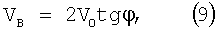

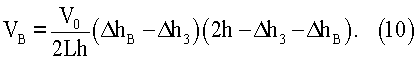

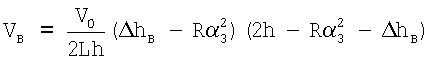

Поставленная задача решается тем, что при использовании способа прокатки металлов, включающего проходы выравнивания клиновидности прокатываемых полос при постоянном расстоянии между валками согласно изобретению каждому проходу выравнивания клиновидности предшествует реверсивный проход, при котором в период прокатки сближают валки перемещением одного из валков по вертикали, которое начинается сразу после полного захвата полосы, при этом каждый из сочетаемых проходов начинают с максимально возможного, по условию естественного захвата, обжатия, а скорость перемещения валка по вертикали согласуют с окружной скоростью валков зависимостью

где VB - скорость перемещения валка по вертикали;

VО - окружная скорость валков;

h - исходная толщина полосы;

L=l-Rsinα3 - расчетная длина полосы;

l - исходная длина полосы;

R - радиус валков;

α3 - допустимый угол естественного захвата;

- расчетная предельная величина обжатия при выравнивании клиновидности;

- расчетная предельная величина обжатия при выравнивании клиновидности;

αПР - предельная величина угла захвата при установившемся процессе прокатки полосы.

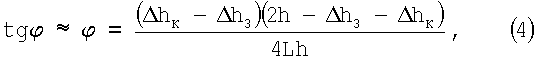

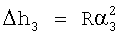

В работе [3, с.9,10] показано, что сближая валки в период прокатки путем перемещения одного из валков по вертикали (прокатка на клин) можно получить клиновидную полосу. Достигаемая при этом предельная величина обжатия (ΔhK) увеличивается с увеличением угла клиновидности и во всех случаях, при прочих равных условиях, превышает величины предельных обжатий как при естественном захвате (ΔhЗ), так и при выравнивании клиновидности (ΔhB); т.е. ΔhK больше ΔhB и больше ΔhЗ. При заданной величине предельного обжатия ΔhK получаемый угол клиновидности будет минимальным (что необходимо для последующего выравнивания клиновидности), если он будет иметь постоянное значение по всей длине полосы. С учетом этого в работе [3, с.15] приведена зависимость получаемого угла клиновидности полосы от ее размеров и величин обжатий

где ΔhK - расчетная максимальная величина обжатия при прокатке на клин;

ΔhЗ - реализуемая предельная величина обжатия по условиям естественного захвата;

h - исходная толщина полосы;

L - расчетная длина полосы.

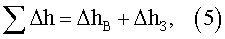

Таким образом, при реверсивной прокатке можно сочетать последовательно по два реверсивных прохода: прокатка на клин (прямая прокатка) с получением клиновидной полосы и выравнивание клиновидности (обратная прокатка) в неподвижных валках с получением полосы постоянного сечения. При этом расчетная величина ΔhK должна быть равна ΔhB (ΔhK равно ΔhB), поскольку при равенстве углов клиновидности, что имеет место для двух сочетаемых проходов, ΔhK больше ΔhB. Если каждый из сочетаемых проходов будем начинать с обжатия ΔhЗ, то суммарное обжатие за два сочетаемых прохода составит величину

где ΣΔh - суммарное обжатие за два сочетаемых прохода.

При обычном способе реверсивной прокатке [1, с.106]

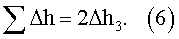

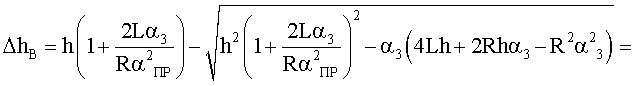

Величина ΔhB (ΔhK) для каждых двух сочетаемых проходов определяется из уравнения на основе зависимостей (2) и (3), что и изложено в работе [3, с.16]. Полученная зависимость после некоторых преобразований с учетом того, что ΔhПР = Rα2 ПР и ΔhЗ = Rα2 З, и имеет вид

Во избежание выталкивания полосы из валков вертикальное перемещение валка должно начинаться после полного захвата полосы.

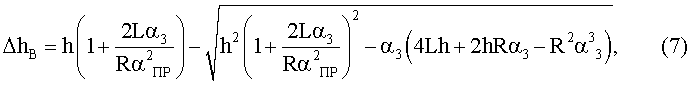

С учетом этого расчетную длину полосы L, можно определять как

где l - исходная длина полосы.

Очевидно, что для получения расчетного угла клиновидности, имеющего постоянное значение по всей длине клиновидной полосы, скорость перемещения валка по вертикали при сближении валков должна согласовываться с окружной скоростью валков (скорость прокатки) зависимостью

где VB - скорость перемещения валка по вертикали;

Vo - окружная скорость валков.

Или с учетом зависимости (4) -

Включение в режим прокатки проходов с перемещением одного из валков по вертикали позволяет получить клиновидную полосу непосредственно в период прохода, без использования дополнительного оборудования. Смещение момента начала перемещения валка по вертикали до момента полного захвата полосы исключит возможное в таких случаях выталкивание полосы из валков при захвате. Использование расчетной зависимости (3) позволяет получить оптимальный угол клиновидности, что при последующем выравнивании обеспечивает максимально возможное обжатие (ΔhB). Это в совокупности с максимально возможным обжатием при захвате полосы обеспечивает максимально возможное обжатие за два сочетаемых прохода (зав. 5).

Способ осуществляется следующим образом. При реверсивной прокатке последовательно сочетают по два прохода: проход с перемещением одного из валков по вертикали (прокатка на клин) и проход выравнивания клиновидности, полученной в предшествующем проходе. Для первого сочетаемого прохода, с учетом размеров полосы и окружной скорости валков, рассчитывают скорость перемещения валка по вертикали, используя зависимости (7), (8) и (3). Проход начинают с максимально возможного, по условию естественного захвата, обжатия, рассчитываемого по формуле:  . Сразу после полного захвата полосы включают сближение валков с расчетной скоростью, которое продолжается до окончания прохода. После реверса валков начинают второй сочетаемый проход также с максимальным возможным, по условию естественного захвата, обжатием. Проход осуществляют при постоянном расстоянии между валками. В итоге, за два сочетаемых прохода суммарное обжатие составит величину, соответствующую зависимости (5).

. Сразу после полного захвата полосы включают сближение валков с расчетной скоростью, которое продолжается до окончания прохода. После реверса валков начинают второй сочетаемый проход также с максимальным возможным, по условию естественного захвата, обжатием. Проход осуществляют при постоянном расстоянии между валками. В итоге, за два сочетаемых прохода суммарное обжатие составит величину, соответствующую зависимости (5).

Пример:

Прокатывают свинцовую заготовку, имеющую размеры: h=50 мм - исходная высота сечения; l=100 мм - исходная длина.

Валки имеют обточенную поверхность (Rz 40). Радиус валков R=60 мм; окружная скорость валков Vo=0,035 м/с.

Для данных условий прокатки экспериментально установлено [3]: αЗ=0,28 рад (16°); αПР=0,47 рад; ΔhЗ=4,7 мм.

Расчетные величины:

L=l-Rsin α=100-60 sin16°=83,44 мм - расчетная длина полосы;

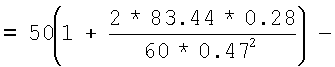

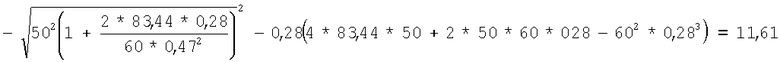

- предельная величина обжатия при выравнивании клиновидности

- предельная величина обжатия при выравнивании клиновидности

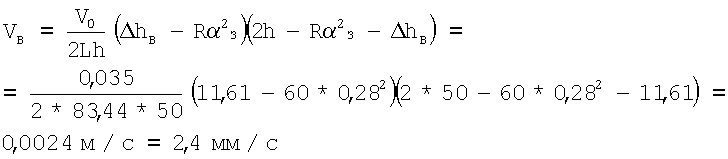

- скорость перемещения валка по вертикали.

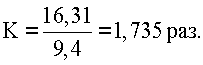

ΣΔh=ΔhЗ+ΔhB = 4,7+11,61 = 16,31 мм - суммарное обжатие за два сочетаемых прохода.

При обычной прокатке: ΣΔh=2*4.7=9,4 мм.

Увеличение разовых обжатий в

Из примера видно, что использование предлагаемого способа при реверсивной прокатке позволит значительно увеличить разовые обжатия по проходам, тем самым уменьшить число проходов для получения заданного суммарного обжатия и, в итоге, значительно увеличить производительность обжимного стана.

Источники информации

1. Машины и агрегаты металлургических заводов. В 3-х томах. Т.3. Машины и агрегаты для производства и отделки проката. Учебник для вузов. / Целиков А.И., Полухин П.И., Гребеник В.М. и др. - М.: Металлургия, 1988.

2. Механическое оборудование заводов цветной металлургии. В 3-х частях. Часть 3. / Королев А.А., Навроцкий А.Б., Вердеревский В.А. и др. Механическое оборудование цехов по обработке цветных металлов. - М.: Металлургия, 1989.

3. Разработка и исследование гидромеханических установочных устройств валков для «беззахватной прокатки»: отчет о НИР (Заключительный). НИИ, рук. Потапенков А.П.; исп. Чернобай В.М. - Норильск 1998 - 51 с. № Г.Р. 01990007716, инв. №02990004894.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ ПРИ ПРОКАТКЕ | 2008 |

|

RU2366525C1 |

| Способ прокатки листов и полос в реверсивной вертикальной клети | 1990 |

|

SU1722625A1 |

| Способ реверсивной прокатки толстых листов | 1989 |

|

SU1667958A1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОС | 2011 |

|

RU2467813C1 |

| Способ прокатки листов | 1981 |

|

SU1014601A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ ПЛОСКИХ ДЛИННОМЕРНЫХ ЗАГОТОВОК И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2676809C2 |

| Способ прокатки рельса (варианты) | 2021 |

|

RU2776314C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1990 |

|

RU1751906C |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ НА РЕВЕРСИВНОМ СТАНЕ | 1992 |

|

RU2025153C1 |

| Способ прокатки полос | 1985 |

|

SU1242267A1 |

Изобретение предназначено для увеличения обжатий по проходам на обжимных и толстолистовых станах при реверсивной прокатке на клин и выравнивания клиновидности. Способ включает выравнивание клиновидности полос при постоянном расстоянии между валками. Оптимизация угла клиновидности и уменьшение суммарного числа проходов обеспечивается за счет того, что последовательно сочетают по два прохода: проход с перемещением одного из валков по вертикали (прокатка на клин) и проход выравнивания клиновидности, полученной в предшествующем проходе. Для первого сочетаемого прохода по предложенным зависимостям рассчитывают скорость перемещения валка по вертикали. Проход начинают с максимально возможного обжатия и сразу после полного захвата полосы включают сближение валков с расчетной скоростью до окончания прохода. После реверса валков начинают второй сочетаемый проход тоже с максимально возможным обжатием. Проход осуществляют при постоянном расстоянии между валками.

Способ прокатки металла на обжимных и толстолистовых реверсивных станах, включающий проходы выравнивания клиновидности прокатываемых полос при постоянном расстоянии между валками, отличающийся тем, что каждому проходу выравнивания клиновидности предшествует реверсивный проход, при котором в период прокатки сближают валки перемещением одного из валков по вертикали, которое начинают сразу после полного захвата полосы, при этом каждый из сочетаемых проходов начинают с максимально возможного по условию естественного захвата, обжатия, а скорость перемещения валка по вертикали согласуют с окружной скоростью валков зависимостью

,

,

где VB - скорость перемещения валка по вертикали, мм/с;

V0 - окружная скорость валков, м/с;

h - исходная толщина полосы, мм;

L=1-R sinα3 - расчетная длина полосы, мм;

l - исходная длина полосы, мм;

R - радиус валков, мм;

α3 - допустимый угол естественного захвата, рад;

- расчетная предельная величина обжатия при выравнивании клиновидности, мм;

- расчетная предельная величина обжатия при выравнивании клиновидности, мм;

αпр - предельная величина угла захвата при установившемся процессе прокатки полосы, рад.

| КОРОЛЕВ А.А | |||

| и др | |||

| Механическое оборудование заводов цветной металлургии | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Механическое оборудование цехов по обработке цветных металлов | |||

| - М.: Металлургия, 1989, с.70 | |||

| Способ горячей прокатки заготовок | 1978 |

|

SU825211A1 |

| Способ реверсивной прокатки толстых листов | 1989 |

|

SU1667958A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ МЕТАЛЛИЧЕСКИХ ПЛИТ | 2004 |

|

RU2269390C1 |

| DD 243440 A1, 04.03.1987. | |||

Авторы

Даты

2009-09-10—Публикация

2008-02-11—Подача