1

Изобретение относится к области машиностроения, в частности к конструкции машин для обработки давлением.

Известны ирессы 1, в которых прессующие элементы размещены по окружности. При работе пресса прессующие элементы поочередно входят во взаимодействие с заготовками.

Недостатком таких прессов является то, что продукция их выдается в сборники, размешенные вокруг нресса. Это затрудняет обслуживание.

Известны также устройства для удаления готовых изделий из пресса 2, содержащего смонтированные в размещенных по окружности наиравляющих станины поочередно действующие прессующие ползуны, включающие бункер-сборник готовых изделий.

Недостатком такой конструкции является необходимость вращать весь пресс для подачи готовых изделий в бункер.

С целью упрощения обслуживания пресса устройство для удаления готовых изделий снабжено закрепленными под каждым ползуном накопителями, лотками и транспортным роликом, на котором установлены лотки с возможностью вращения но окружности ползунов нод накопителями, а днища накопителей и лотков выполнены в виде заслонок, приводимых с иомощью кулачковых механизмов.

при этом кулачок заслонок накопителей закреплен на транспортном ролике, а кулачок заслонок лотков - на станине пресса.

Кроме того, устройство снабжено приспособлением контроля наличия изделий в накопителях, выполненным в виде вращающегося щупа, поочередно входящего в прорези, выполненные в накопителях.

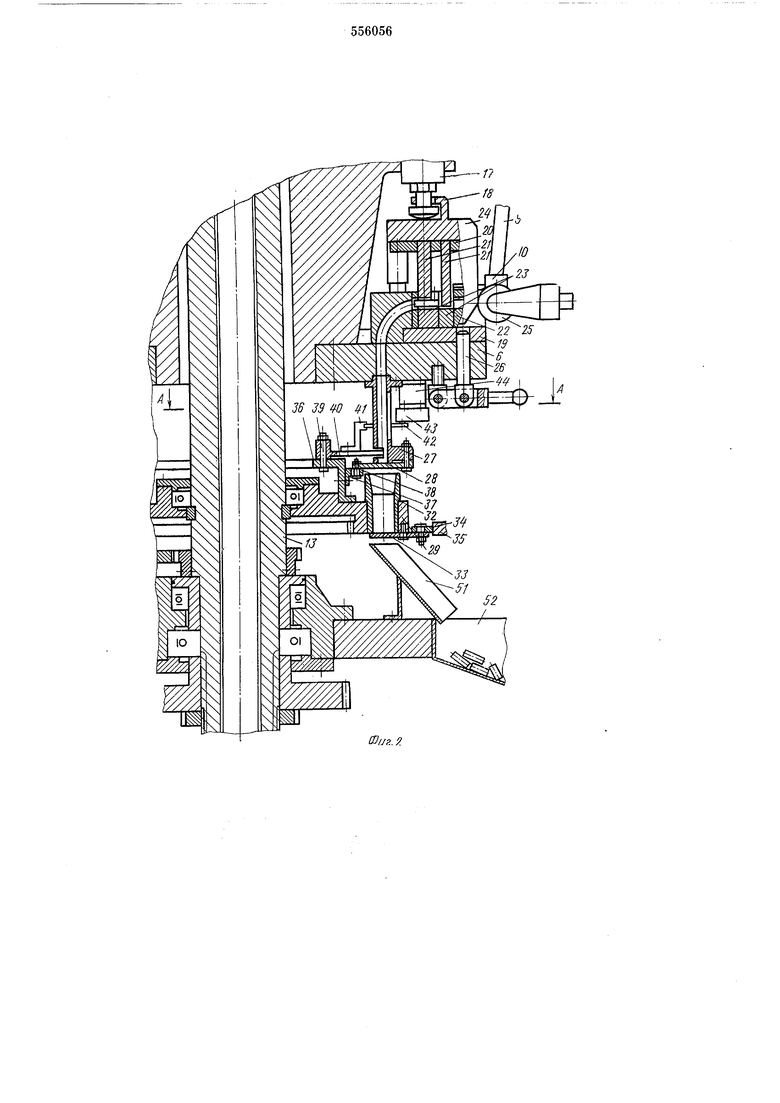

На фиг. 1 показана конструктивная схема

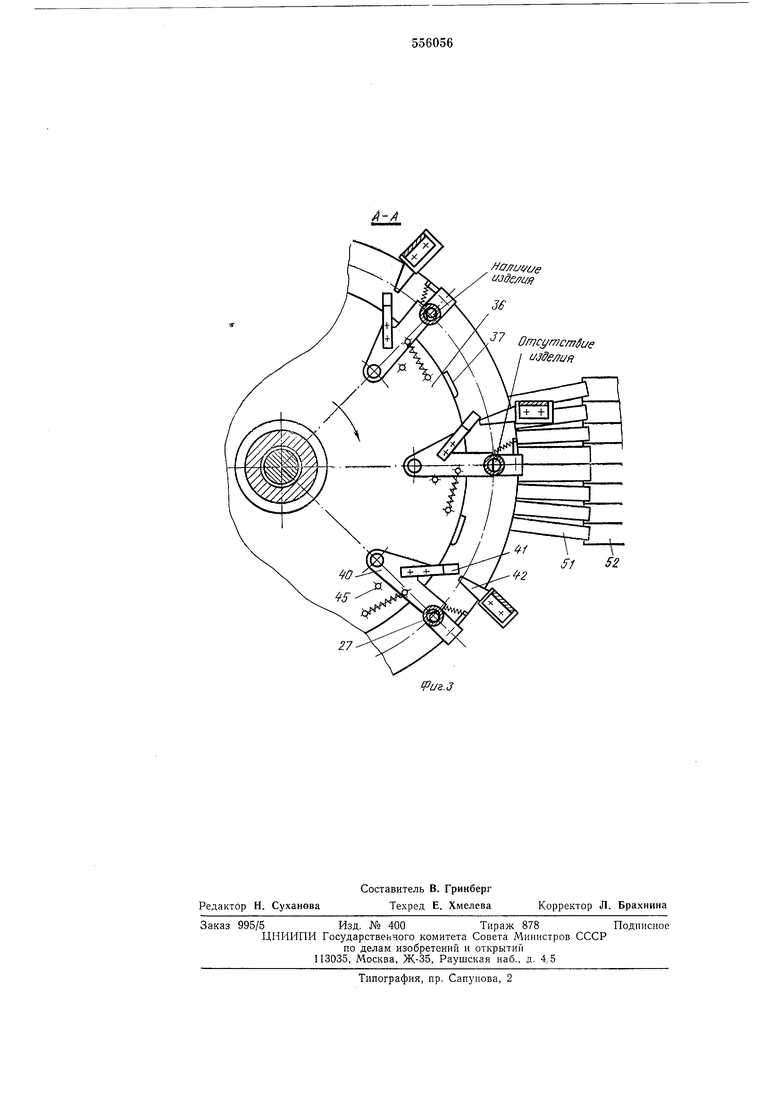

пресса с Зстройством для удаления готовых изделий; на фиг. 2 - взаимное расположение прессующих элементов, накопителя, транспортного ролика с лотками и сборника продукции; на фиг. 3 - разрез по А-А на фиг. 2.

На станине 1 пресса смонтированы установка привода инструментов 2, многопозиционный автомат питания 3, главный привод 4 и привад 5 автоматов питания (фиг. 1). Установка привода инструментов снабжена плитой 6,

опирающейся на стойки 7. На плите 6 в радиальиых пазах, имеющих в сечении форму ласточкина хвоста, размещены по окрул ности инструментальные блоки 8 в виде щтампов-автоматов с шиберной иодачей. Инструментальные блоки 8 соединены с автоматом питания 3 каналами 9, по которым заготовки самотеком поступают в магазины 10 инструментальных блоков. На плите 6 расположены барабан И и жестко связанный с ним барабан 12, образующие единый пустотелый корпус, внутри

которого на вращаемом от главного привода 4 центральном пустотелом валу 13 жестко посажена скошенная шайба 14, взаимодействуюш,ая с качающимся диском 15, по окружности которого расположены шатуны 16, шарнирно связанные с ползунами 17, которые в свою очередь связаны с верхними плитами инструментальных блоков 8. Инструментальный блок (фиг. 2) состоит из двух плит - верхней 18 и нижней 19, на которых в свою очередь жестко закреплены пуансонодержатель 20 с пуансонами 21 и матрицедержатель 22 с матрицами 23. На верхней плите 18 также размещены два клина 24, контактирующие с роликами 25 шиберной подачи (не показана). Инструментальные блоки фиксируются в радиальных пазах фиксаторами 26. Каждый инструментальный блок сообщается каналом с соответствующим накопителем 27 изделий, представляющим собой полую трубку с днищем в виде подпружиненной заслонки 28. На центральный вал 13 свободно посажен транспортный ролик 29, связанный с валом 13 зубчатой передачей, состоящей из шестерен 30 и 31. По окружности транспортного ролика 29 расположены лотки 32, число которых равно числу ползунов пресса, с днищем в виде подпружиненной заслонки 33, открываемой на определенном угле поворота транспортного ролика 29 при накатывании ролика 34 заслонки на соответствующий кулачок 35 неподвижного кулачкового механизма (не показан). На вращаемом транспортном ролике 29 расположен жестко связанный с ним кулачковый механизм (фиг. 2 и 3), состоящий из диска 36, несущего расположенные на разной высоте кулачки 37, взаимодействующие с соответствующими роликами 38 заслонок 28. На диске 36 на осях 39 свободно посажены подпружиненные щупы 40, контролирующие наличие изделий в накопителях 27. Число щупов равно числу ползунов пресса. Щупы имеют жестко связанные с ними толкатели 41, расположенные на разной высоте и взаимодействующие с соответствующими рычагами 42 электропрерывателей 43, установленных на имеющих разную высоту кронштейнах 44, расположенных на плите 6. Крайнее переднее положение щупов 40 под действием пружины ограничено упором 45. Многопозиционный автомат питания 3, число позиций которого равно числу ползунов, содержит бункер 46 (фиг. 1), с которым жестко связан диск 47 с ориентаторами (не показаны). Внутри бункера расположен жестко посаженный на вал 48 конический диск 49. Вал 48 расположен внутри центрального вала 13 и получает неравномерное вращательное движение от привода 5 автомата питания (не показан) через связанную с ним шарнирно кулису 50, жестко посаженную на вал 48. На станине 1 в определенном месте расположены лотки 51 и сборник 52 продукции, выполненный в виде общего бункера, разделенного на ряд секций по числу ползунов пресса.

Главный привод 4 приводит во вращение центральный вал 13, а привод 5 автомата питания приводит в движение вал 48 с коническим диском 49. Нри этом заготовки ориентируются на неподвижном диске 47, попадают в каналы 9 и далее в магазины 10 инструментальных блоков 8. При вращении вала 13 скошенная шайба 14 взаимодействует с диском 15, который при этом, не вращаясь вокруг 10 своей оси, покачивается и описывает своей осью, как образующей, конус. В процессе этого покачивания каждый из ползунов 17, соединенных с верхними плитами инструментальных блоков, будет последовательно вступать 15 в работу, при этом в блоке совершается технологическая операция, в данном случае гибка в два перехода с получением из прямоугольной заготовки свернутой втулки. Подача заготовок под ииструмент и сброс готовых изделий в накопитель 27 производится шиберным толкателем.

Сбор изделий и выдача их в сборники 52 продукции осуществляется следующим образом.

5 При вращении вала 13 вращается транспортный ролик 29 с лотками 32, но с меньшим числом оборотов. При этом кулачки 37 кулачкового механизма, встречая на своем пути соответствующие ролики 38 заслонок 28, открывают последние, и изделия высыпаются в лоток, причем с каждого инструментального блока в свой. Далее при вращении транспортного диска на определенном угле поворота ролики 34 заслонок 33 взаимодействуют с кулачками 35 неподвижного кулачкового механизма, причем соответствующие данному лотку 32 ролики 34 заслонок и кулачки 35 расположены на одной высоте и изделия высыпаются в соответствующий лоток 51 и далее в 0 соответствующую данному ползуну 17 секцию сборника 52 продукции.

Механизм сигнализации об отказах рабочих позиций работает следующим образом.

При вращении транспортного ролика 29 5 вместе с ним вращаются щупы 40 и толкатели 41. При этом щупы заходят в прорези накопителей 27 и в случае наличия изделий, коитактируя с ними, отходят в заднее положение, нри этом соответствующие рабочим 0 позициям толкатели 41 не вступают в контакт с соответствующими рычагами 42 электропрерывателей 43. В случае отсутствия изделий в накопителях 27 щупы 40, не встречая на своем пути сопротивления, не отходят в 5 заднее положение. Вследствие этого, толкатели 41 контактируют с соответствующими рычагами 42 электропрерывателей 43, вызывая замыкание электрической цепи и загорание сигнала на световом табло, сигнализирующего об отказе какой-либо рабочей позиции.

Формула изобретения

1. Устройство для удаления готовых издеЛИЙ из пресса, содержащего смонтированные

в размещенных по окружности направляющих станины поочередно действующие прессующие ползуны, включающее бункер-сборник готовых изделий, отличающееся тем, что, с целью упрощения обслуживания пресса, оно снабжено закрепленными под каждым ползуном накопителями, лотками и транспортным роликом, на котором установлены лотки с возможностью вращения по окружности ползунов под накопителями, а диища накопителей и лотков выполнены в виде заслонок, приводимых с помощью кулачковых механизмов, при этом кулачок заслонок накопителей закреплен на

транспортном ролике, а кулачок заслонок лотков - на станине пресса.

2. Устройство по п. 1, отличающееся тем, что оно снабжено приспособлением контроля наличия изделий в накопителях, выполненным в виде вращающегося щупа, поочередно входящего в прорези, выполненные в накопителях.

Источники информации, принятые во внимание при экспертизе:

1.Авт. св. № 104085, кл. В 21К 1/58, 26.01.53.

2.Авт. св. № 383622, кл. В ЗОВ 11/12, 01.03.71 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удаления готовых изделий из пресса | 1979 |

|

SU776934A1 |

| Роторная машина | 1988 |

|

SU1537474A1 |

| Многопозиционный горизонтальный пресс для объемной штамповки | 1981 |

|

SU1031620A1 |

| РОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2011 |

|

RU2464169C2 |

| Автомат для изготовления скоб | 1981 |

|

SU1000147A1 |

| Автоматизированный агрегат для горячей штамповки | 1978 |

|

SU904860A1 |

| Автомат для сборки дюбелей с шайбами | 1991 |

|

SU1794004A3 |

| Пресс для обжатия гаек | 1974 |

|

SU550296A1 |

| Роторный автомат для нарезания резьбы в гайках | 1990 |

|

SU1822814A1 |

| АВТОМАТ СБОРКИ ФИЛЬТРОВ | 1992 |

|

RU2026791C1 |

(Пи.. 9.

WflUl/fjg

Omcj rDCfndue u ffffMH

Авторы

Даты

1977-04-30—Публикация

1975-09-22—Подача