1

Изобретение относится к области получения порошкообразных композиций на основе эпоксидных диановых и новолачиых фенолформальдегидных смол, которые могут быть использованы в виде формовочных масс для прессования и преос-литья и порошков для напыления.

Известно .получение формовочных масс на основе смеси эпоксидной диановой и новолачной фенолформальдегидной смол, взятых в любом соотношении, в которую вводят металлокомплексную соль Zn - диэтилентрибензоат.

Смеси, содержашие такие ускорители, хранятся без изменений нри 20°С в течение трех месяцев, желатинирование происходит за 6-7 мин при температуре 180° С, полное отверждение зака.нчиваеПся за 10-1-6 мин. Из известной композиции невозможно формовать изделия прессованием и формовать крупногабаритные изделия, обладаюшие хорошими физико-механическими свойствами, так как при высоких скоростях процесса отверждения возникают внутренние напряжения.

Цель изобретения - получение порошкообразных композиций на основе эпоксидной диановой и новолачной фенолформальдегид/ной смол, обладающих длительной жизнеспособностью, быстрой формуемостью в изделие

Н хорошими физико-механическими свойствами.

Согласно изобретению в порошкообразную композицию в качестве ускорителя отверледения вводят хелатный комплекс металла переменной валентности - триацетилацетонат марганца (ТАМ). Для реакции используют Э1нок сидные диаиовые смолы в количестве 80-20 вес. ч. (лучше 60 вес. ч.), новолачные фенолформальдегидные смолы в KOvn,H4ecTBe 20-80 вес. ч. (лучше 40 вес. ч.), триацетилацетоиат марганца в количестве 0,6-5% от суммарного веса смол.

Порошкообразную композицию на основе эпоксидной и новолачной смол получают двумя методами в реакторе, снабженном мешалкой и рубашкой для -нагревания и охлаж дения.

Согласно первому методу (I) в реактор загружают эпоксидную смолу, нагревают до 120°, затем в нее вводят измельченную новолачную смолу. С момента достижения речакционной смесью температуры 120° перемешивание продолжают 0,5-5 час. За 10 мин до окончания сонолимеризации добавляют триацетилацетопат марганца.

Готовый .продукт сливают на противень, охлаждают, дробят на К|уски, измельчают в шаровой мельнице и просеивают.

:Второй метод (II) получения порошкообразной композиции отличается тем, что введение триацетилацетоната осуществляют сразу же после достижения реакционной смесью температуры 120°. Перемешивание продолжают 0,5-1,5 час.

Полученные обоими методами композиции хрупки, плавки, прозрачны, коричневого цвета, растворимы в ацетоне, спирте и других

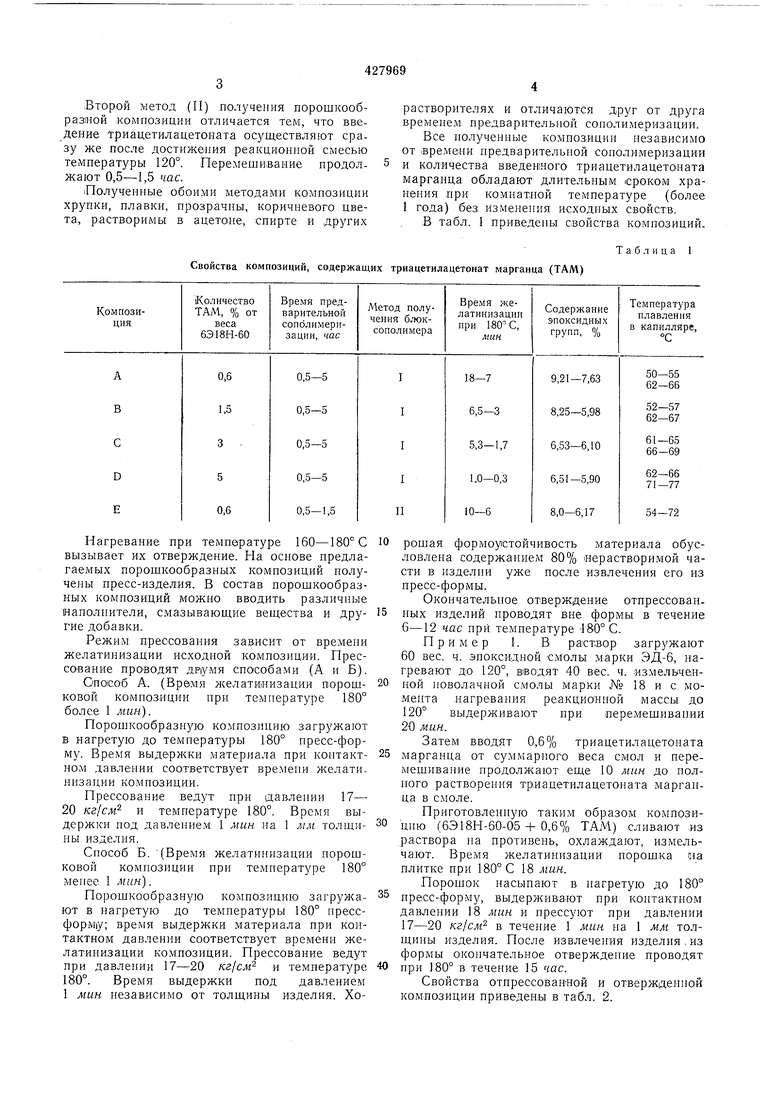

Свойства композиций, содержащих триацетилацетонат марганца (ТАМ)

растворителях и отличаются друг от друга временем предварительной сонолимеризации.

Все полученные композиции независимо от времени предварительной сополимеризации и количества введенного триацетилацетоната марганца обладают длительным сроком хранения при комнатной температуре (более 1 года) без изменения исходных свойств.

;В табл. 1 приведены свойства композиций.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНО-НОВОЛАЧНОЙ КОМПОЗИЦИИ | 1969 |

|

SU240999A1 |

| Способ получения прессматериала | 1975 |

|

SU533619A1 |

| Полимерная композиция | 1976 |

|

SU657043A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ | 1972 |

|

SU342480A1 |

| СОСТАВ для ПЛЕНОЧНЫХ КЛЕЕВ11ТШШ-Ш?;пТ^''Н5?шt | 1973 |

|

SU361188A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРЖДАЕМЫХ ЭПОКСИДНОНОВОЛАЧНЫХ КОМПАУНДОВ | 1967 |

|

SU191116A1 |

| Фрикционная композиция | 1979 |

|

SU836050A1 |

| Композиция для изготовления древесноволокнистых плит | 1974 |

|

SU506511A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ ПРЕССМАТЕРИАЛОВ | 1971 |

|

SU304277A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ | 1973 |

|

SU407934A1 |

Нагревание при темпе ратуре 160-180° С вызывает их отверждение. На основе предлагаемых порошкообразных композиций получены пресс-изделия. В состав порошкообразных композиций можпо вводить различные наполнители, смазываюш,ие вещества и другие добавки. Режим прессования зависит от времени желатинизации исходной композиции. Прессование проводят др|умя способами (А и Б). Способ А. (Время желатшгизации порошковой композиции при темнературе 180° более 1 мин). Порошкообразную композицию загружают в нагретую до температуры 180° пресс-форму. Время выдержки материала при контактном давлении соответствует времени желатинизации комнозиции. Прессование ведут при давлении 17- 20 кг/см и температуре 180°. Время выдержки под давлением 1 мин на 1 толщины изделия. Способ Б. (Время желатинизапии порошковой композиции при темнературе 180° менее 1 мин). Порошкообразную композицию загружают в нагретую до температуры 180° нрессфорМ|у; время выдержки материала при контактном давлении соответствует времени желатинизации композиции. Прессование ведут при давлении 17-20 кг/см и температуре 180°. Время выдержки под давлением 1 мин независимо от толщины изделия. Хорошая формоустойчивость материала обусловлена содержанием 80% -нерастворимой части в изделии уже после извлечения его из пресс-формы. Окончательное отверждение отпрессовапных изделий проводят вне формы в течение б-12 час при температуре -180° С. Пример 1. В раствор загружают 60 вес. ч. эпоксидной смолы марки ЭД-6, нагревают до 120°, вводят 40 вес. ч. измельченной новолачной смолы марки № 18 и с момента нагревания реакционной массы до 120° выдерживают нри перемешивании 20 мин. Затем вводят 0,6% триацетилацетоната марганца от суммарного веса смол и перемешивание продолжают еще 10 мин до полного растворения тp,иaцeтиv aцeтoнaтa марганца в смоле. Приготовленную таким образом композицию (6Э18Н-60-05 Н- 0,6% ТАМ) сливают из раствора на противень, охлаждают, измельчают. Время желатинизации порошка cia плитке при 180° С 18 мин. Порошок насыпают в нагретую до 180° пресс-форму, выдерживают при контактном давлении 18 мин и нрессуют при давлении 17-20 кг/см в течение 1 мин на 1 MAI толщины изделия. После извлечения изделия, из формы окончательное отверждение проводят при 180° в течение 15 час. Свойства отпрессованной н отвержденной композиции приведены в табл. 2.

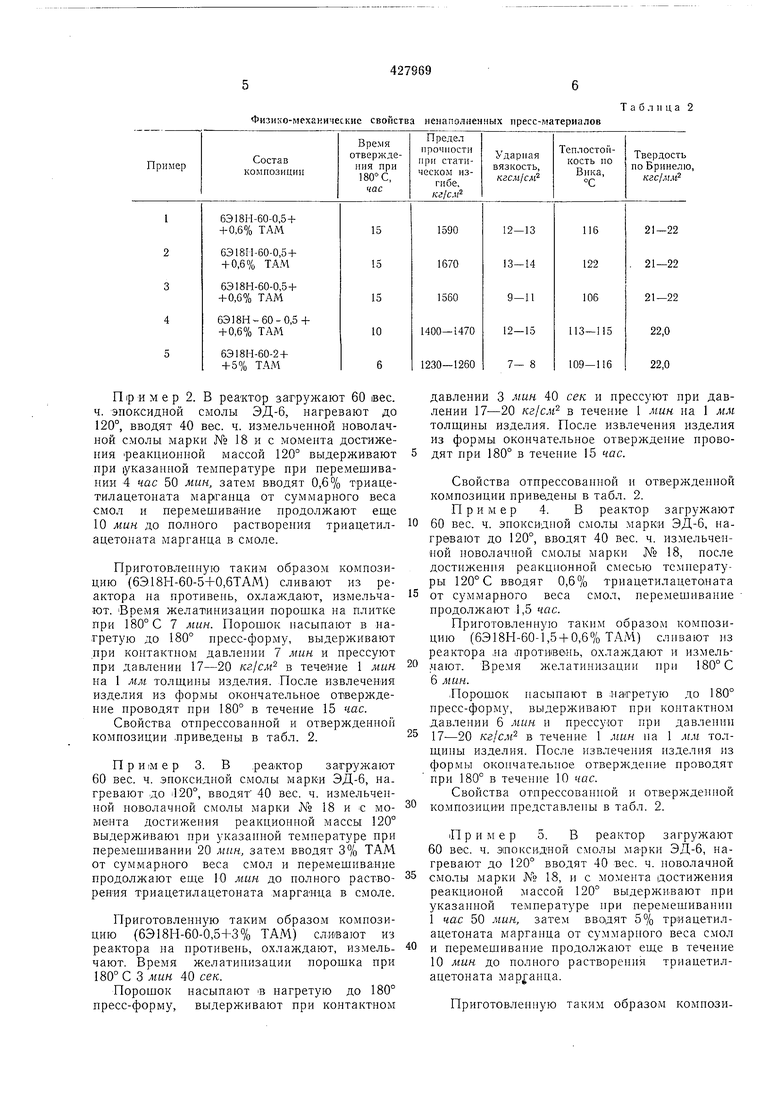

Физико-мехакическис свойства ненаполненных пресс-материалов Пример 2. В резктор загрул ают 60 вес. ч. эпоксидной смолы ЭД-6, нагревают до 120°, вводят 40 вес. ч. измельченной новолачной смолы марки № 18 и с момента достижения реакционной массой 120° выдерживают при указанной температуре при перемешивании 4 час 50 мин, затем вводят 0,6% триацетилацетоната марганца от суммарного веса смол и перемешивание продолжают еще 10 мин до полного растворения триацетилацетоната марганца в смоле. Приготовленпую таким образом композицию (6Э,18Н-60-5+0,6ТАМ) сливают из реактора на противепь, охлаждают, измельчают. Время желатипизации порошка на плитке при 180° С 7 мин. Порошок насыпают в нагретую до 180° пресс-форму, выдерживают при контактном давлении 7 мин и прессуют при давлении 17-20 кг/см в течение 1 мин на 1 мм толшины изделия. После извлечения изделия из формы окончательное отверждение нроводят нри 180° в течение 15 час. Свойства отнрессованной и отвержденнон композиции приведены в табл. 2. Пример 3. В .peaiKTOp загружают 60 вес. ч. эиоксидной смолы марки ЭД-6, нагревают до il20°, ВВОДЯТ 40 вес. ч. измельченной новолачной смолы марки N° 18 и с момента достижения реакционной массы 120° выдерживают при указанной темнературе при перемешивании 20 мин, затем вводят 3% ТАМ от суммарного веса смол и перемешивание продолжают еш,е 10 мин до полного растворения триацетилацетоната марганца в смоле. Приготовленную таким образом композицию (6Э18П-60-0,5+3% ТАМ) сливают из реактора на противень, охлаждают, измельчают. Время желатин.изации порошка при 180° С 3 мин 40 сек. Порошок насыпают -в нагретую до 180° пресс-форму, выдерживают при контактном

Таблица 2 давлении 3 м.ин 40 сек и нрессуют при давлении 17-20 кг/см в течение 1 мин на 1 мм толшины изделия. После извлечения изделия из формы окончательное отверждение проводят при 180° в течение 15 час. Свойства отпрессоваиной и отвержденной композиции приведены в табл. 2. Пример 4. В реактор загружают 60 вес. ч. эпоксидной смолы марки ЭД-6, нагревают до 120°, вводят 40 вес. ч. из.мельченной новолачной смолы марки № 18, носле достижения реакционной смесью температуры 120° С вводят 0,6% триацетилацетоиата от суммарного веса смол, неремешиванне продолжают 1,5 час. Приготовленную таким образом композицию (6Э18Н-60-1,5Ч-0,6% ТАМ) слнвают из реактора .на лротивень, охлаждают и измель.чагот. Время желатинизации при 180° С 6 мин. .Порошок насыпают в иагретую до 180° пресс-форму, выдерживают нри контактном давлении 6 мин и прессуют при давлении 17-20 кг/см в течение 1 мин па 1 мм толшины изделия. После извлечения изделия из формы окончательное отверждение проводят при 180° в течение 10 час. Свойства отпрессованной и отвержделной ко.мпозиции нредставлены в табл. 2. Пример 5. В реактор загружают 60 вес. ч. эпоксидной смолы марки ЭД-6, нагревают до 120° вводят 40 вес. ч. юволачной смолы марки № 18, и с момента достижения реакциоиой массой 120° выдерживают при указаииой температуре при перемешивании 1 час 50 мин, затем вводят 5% триацетилацетоната марганца от суммарного веса с.мол и перемешиваиие иродолжают еще в течение 10 лшн до полного раствореиия триацетилацетоната мар|-анца. Приготовленную таким образом комиозицию (6Э18Н-60-2 + 5%ТАМ) сливают из реактора на противень, охлаждают и измельчают. Время его желатинизащии при 180° С 50 сек.

Порошок насыпают в нагретую до 180° пресс-форму, выдерживают при контактном давлении 50 сек и прессуют при давлении 17-20 кг/см в течение 1 мин, независимо от толщины изделия.

После извлечения изделия из формы окончательное отверждение проводят при 180° в течение 6 час.

Свойства отпрессованной композиции приведены в табл. 2.

Предмет изобретения

.По1ро1икообраз1ная композидия, -содержащая апоксид1ную диановую омолу (80-20 вес. ч.), |Н01волаЧ|Ную фенол .форм альдегидную омолу (20-80 -вес. ч.) и ускоритель отверждения, отличающаяся тем, что, с целью придания композиции длительной жизнеспособности при комнатной температуре, быстрой формуемости в изделие, повышения физико-мехаиичеоких свойств изделий, s качестве ускорителя отверждения в композицию введен триацетилацетонат марганца в количестве 0,6-5% от общего веса смол.

Авторы

Даты

1974-05-15—Публикация

1972-03-27—Подача