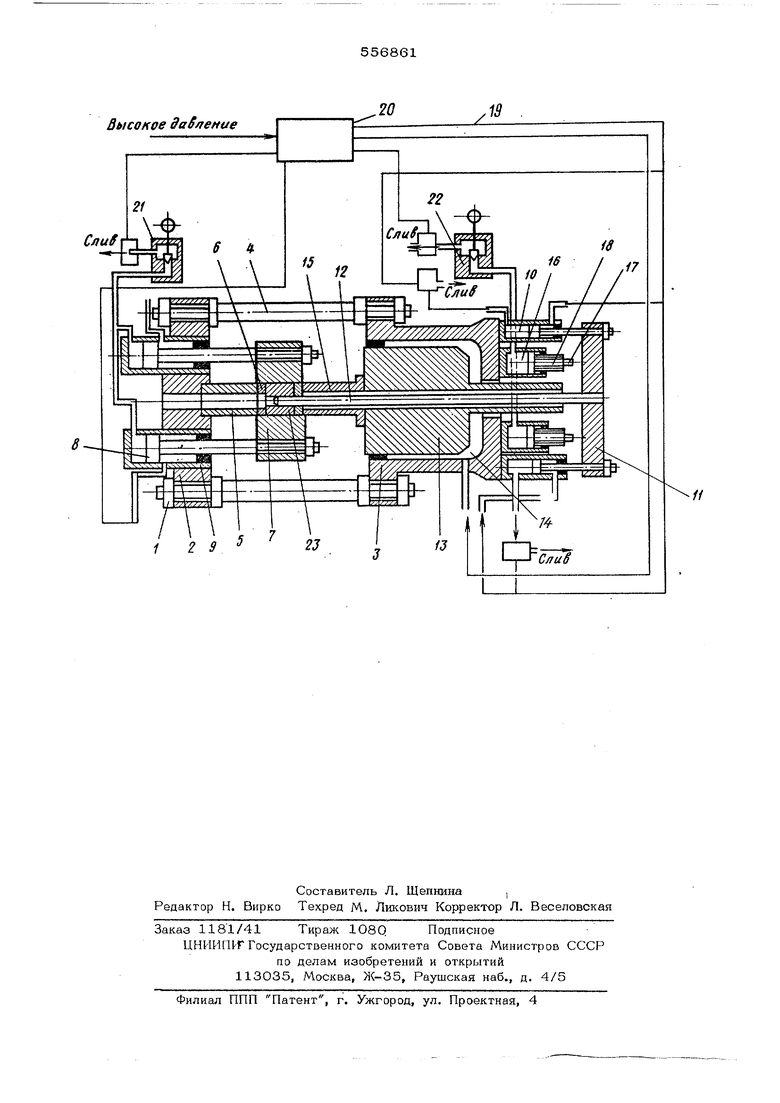

нере, связанном с силовыми цилиндрами и nepeMemaejidOM со скоростью, превышаю щей скорость перемещения преср-штемпел4( Однако известный пресс малопроизводителен и не обеспечивает постмнную скорость перемещения иглы. С целью повышения производительности и улучшение качества прессуемых труб путем поддержания постоянной заданной скорости перемещения иглы на протяжении всего цикла прессования в условиях двустороннего активного трения пресс сна&жен узлом торможения иглы, выполненным в виде силовых цилиндров со штоками, рас положенными на станине, | и регулируемых по высоте упоров, аакрепленных на штоках и взаимодействующих с подвижной траверсой и системой автоматической регулировки дкорости перемещения инструментов, выполненной в виде блока управления и дроссельных клапанов, соединенных с сило выми цилиндрами. На чертеже схематично изображен прес общий вид. Станина-1 пресса выполнена в виде передней 2 и задней 3 крестовин,, связанных стяжными колоннами 4. На передней креотовине 2 жестко закреплен.матрицедержа- тель 5 с неподвижной матрицей 6, разме- ще.тюй|в контейнере 7, связанном с плунжерами 8 силовых цилиндров 9, которые смонтированы в передней крестовине 2. На -задней крестовине 3 смонтированы два гидроцилиндра 10 двойного действия, свя- занные с подвижной траверсой 11, на крто рой одним концом закреплена игла 12, взаимодействующая другим своим КО1ЩОМ с матрицей 6, Игла 12 свободно проходит в центральные полости плунжера 13 главноГС цилиндра 14, несущего пресс-лятемпель 15. Узел торможения иглы выполнен в виде силовых цилиндров 16 и регулируемы по высоте упоров 17, закрепленных на .штоках 18 цилиндров 16 и взаимодействую щих с ПОДВ1ИСНОЙ -траверсой 11. Система 19 автоматической регулировки скорости перемещения инструментов выполнена в виде блока управления 20, соединенного со штоковой полостью силовых цилиндров 9, 10 и с поршневой их полостью посредством соответственно дроссельных клапанов 21, 22. Поршневые; пагюсти цилиндров 16 сообщены между собой и с поршневыми полостями цилиндров 10. Пресс работает следующим образом. Нагретую заготовку 23 подают в контейнер 7 до уаора в матрицу 6, В случае прессования труб из салошных заготовок прежде всего осуществляют прошивку заготовки. Для этого дроссельный клапан 22 предварительно открывают полностью, т. е. настраивают на слив. Затем подают воду под высоким давлением в штоковые полости гидроцилиндров 10, траверса 11 вместе с иглой 12 перемещается, и игла прошивает заготовку, выдавливая металл из образующегося центрального отверстия через матрицу 6. После завершения прошивки подают воду в поршневые полости гидроцилиндров Ю, и траверса 11 с иглой 12 возвращаются в исходное положение. Перед началом прессования заполняют одой полости гндроциливдров 16 и снова подают траверсу 11 до Соприкосновения ее с упорами 17 штоков 18. Дроссельные клапаны21 и 22 настраивают на заданныережимы перемещения контейнеры 7 и иглы 12. После этого подают воду в штоковые полости гидроцилиндров 9 и включают гла&ный привод прессующей сиситемы, т. е. впускают воду под высбким давлением в цилиндр 14 главного плунжера 13, в результате чего пресо-штемпель 15начинает перемещаться в сторону матрицы 6,.деформируя заготовку 23, а контейнер 7 однот временно перемещается в том же направл НИИ со скоростью, превышающей скорость движения пресс-штемпеля на заданную величину. В тот же момент подают воду в, .штоковые полости гидроцилиндров 10, и траверса 11 вместе с иглой 12 начинает перемещаться в сторону матрицы б со скоростью, также превышающей скорость движегшя пресо-шгемпеля на заданную в&личину. Из очка матрицы 6 начинает: выдавливаться изделие (труба).. Под влиянием сил трения, действующих на иглу 12 в очаге деформации, последняя стремится перемещаться в сторону матрицы 6 с возрастающей скоростью. Однако, поскольку вытеснение жидкости из полостей гидроцилиндров 16 автоматически регулируется дроссельным 1шапаном 22, величина опережения скорости иглы по сравнению со скоростью пресс-штемпеля поддержи в aeTcq на постоянном уровне в течение всего цикла прессования. По мере возрастания скорости иглы профилированный кулачок дроссельного клапана 22 уменьшает проходное сечение сливного отверстня и тем самым увеличивает сопротивпение п емещению штоков 18, приводя скорость иглы к заранее заданному номиналу. Л галогичным образом осущестЕ1Ляется аЕ5Томатическое поддержание заданной величины скорости перемещения контейнера 7 с помощью дроосельного клапана 21. Перемещение иглы 12 и контейнера 7 с постоянным опережением пресс-штемпеля 15 обеспечивает создание условий активного трения как от контейнера на заготовку, так и от иглы на заго товку в течение всего цикла прессования. По окончании прессования иглу и пресо штемпель возвращают в исходное положение. Образовавшийся прессь-остаток выводят аа пределы контейнера и удаляют пресс-ножом (на чертеже не показан), а отпрессованную трубу снимают с пресса. После этого цикл может быть повторен. Наличие системы автоматического регулирования скоростей контейнера и иглы с поддержанием постоянного опережения по сравнению со скоростью пресо-штемпеля позволяет вести процесс прессования в условиях двустороннего активного трения, что обеспечивает существенное улучшение качества поверхности прессованных труб как за счет уменьшения растягивающих напряжений, так и в связи с возмоЛС- ностью прессования без применения технологической смазки. Вместе с тем достигается равномерное распределение механических свойств по сечению и длине изделий. За счет снижения сопротивления истечению металла через очко матрицы в описы- ваемом прессе может быть достигнуто повышение производи ельности процесса прес сования в 2 - 2, 5 раза. Формула изобретения Гидравлический трубный пресс, содержащий станину, неподвижную матрицу, взаимодействующую с закрепленным на рабочем цилиндре пресса-штемпелем и размещенную в контейнере, связанном с силовыми ци- / линдрами и первмещаемом со скоростью, превышающей скорость перемещения пресоштемпеля,- и иглу, соединенную с подвижной траверсой, связанной с силовыми цилиндрами, отличающийся рем, что, с целью повышения производительности и улучшения качества прессуемых труб путем поддержания постоянной заданной скорости перемещения иглы в процессе прессования в условиях двустороннего активного трения, он снабжен уалом торможения иглы, выполненным в виде силовых цилиндров/со щтоками, расположёнными на станине, и регулируемых по высоте упоров, закрепленных .на штоках-и взаимодействующих с подвижной траверсой и системой автоматической регулировки |скс рости перемещения инструментов, выпол- ненной в виде блока управления и дроссельг.ных клапанов, соединенных ссиловыми цилиндрами. Источники информации, приняты© во внимание при экспертизе: 1. Жypнaлi 2eitgch. furMetaEei U ide, 1959 № 9, стр. 495 i 2.Патент США № 26751251кл. 72-271, 1954. 3.Журнал 1 узнечнО Штамповочное производство :№ 1, 1972, стр. 6-9 (прототип).

Высокое SaS/jcHt/e

1 2 9

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс для выдавливания труб | 1990 |

|

SU1785456A3 |

| Способ прессования труб | 1974 |

|

SU504574A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2108881C1 |

| ПРУТКОВО-ПРОФИЛЬНЫЙ ПРЕСС | 2001 |

|

RU2231408C2 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

| ШТАМПОВОЧНО-ЭКСТРУЗИОННЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2012 |

|

RU2506164C1 |

| ПРОШИВНОЕ УСТРОЙСТВО ГОРИЗОНТАЛЬНОГО ГИДРАВЛИЧЕСКОГО ПРЕССА | 1971 |

|

SU435030A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ | 2005 |

|

RU2285570C1 |

| ГОРИЗОНТАЛЬНЫЙ ТРУБОПРОФИЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1998 |

|

RU2139158C1 |

Авторы

Даты

1977-05-05—Публикация

1975-04-08—Подача