(54) ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВ СИ ДЕТАЛЕЙ

в аде ошащекного индивидуальным приводом подвижного Б вертикальном направлении приемника заготовки и приводной полой штанги, осниценной зажимными губками с приводом, .размещеш ым в полости штанги.

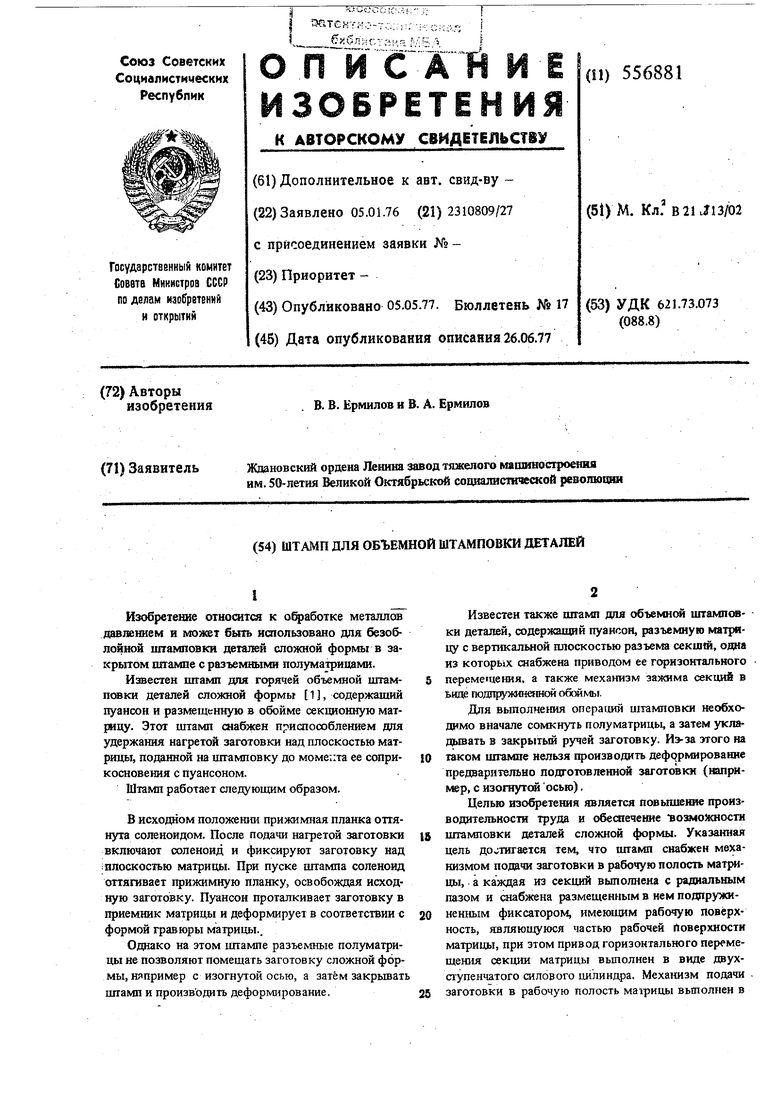

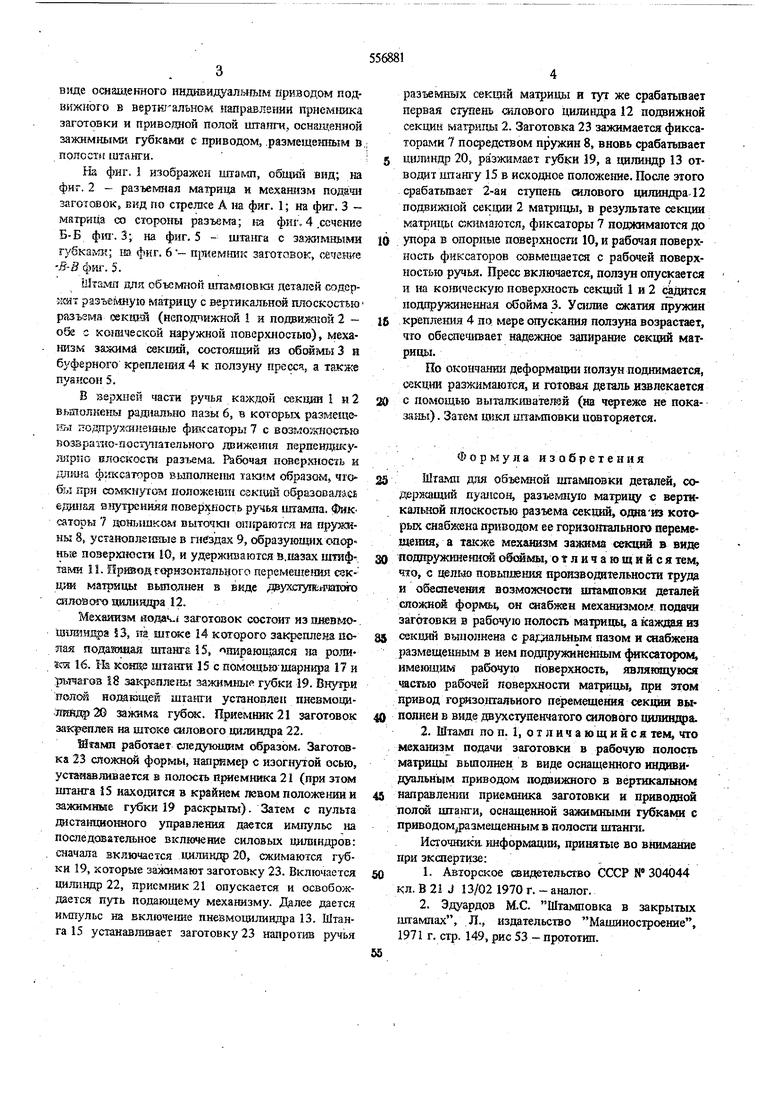

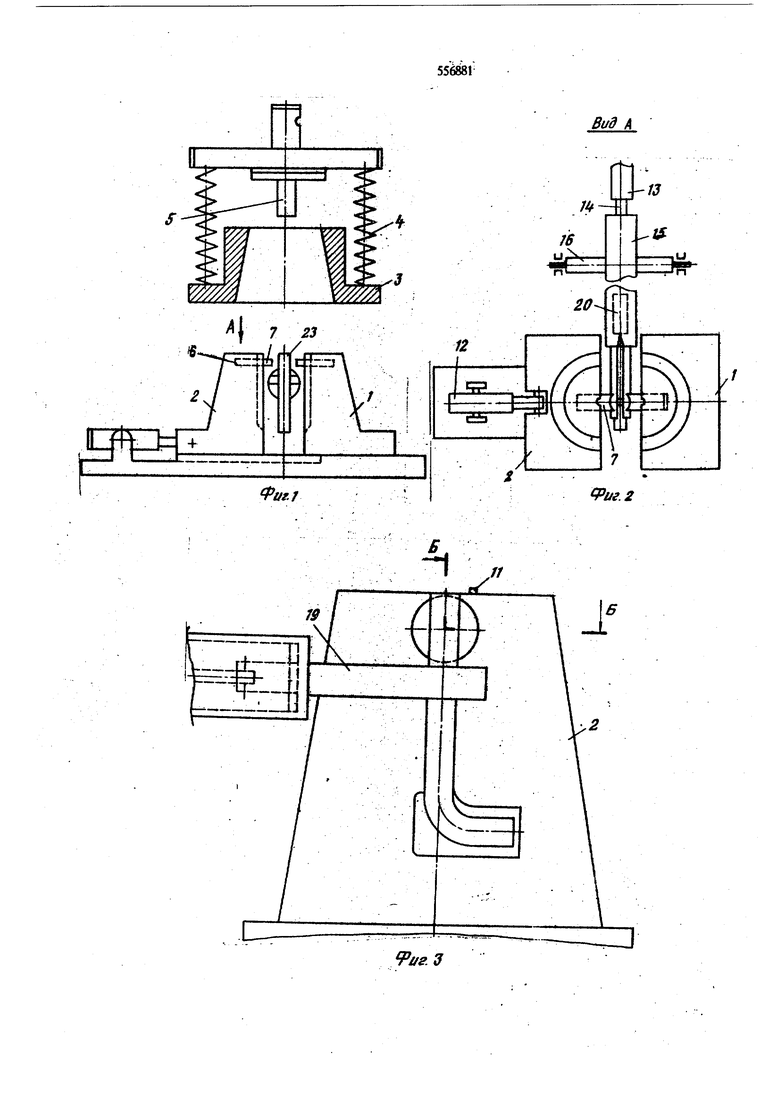

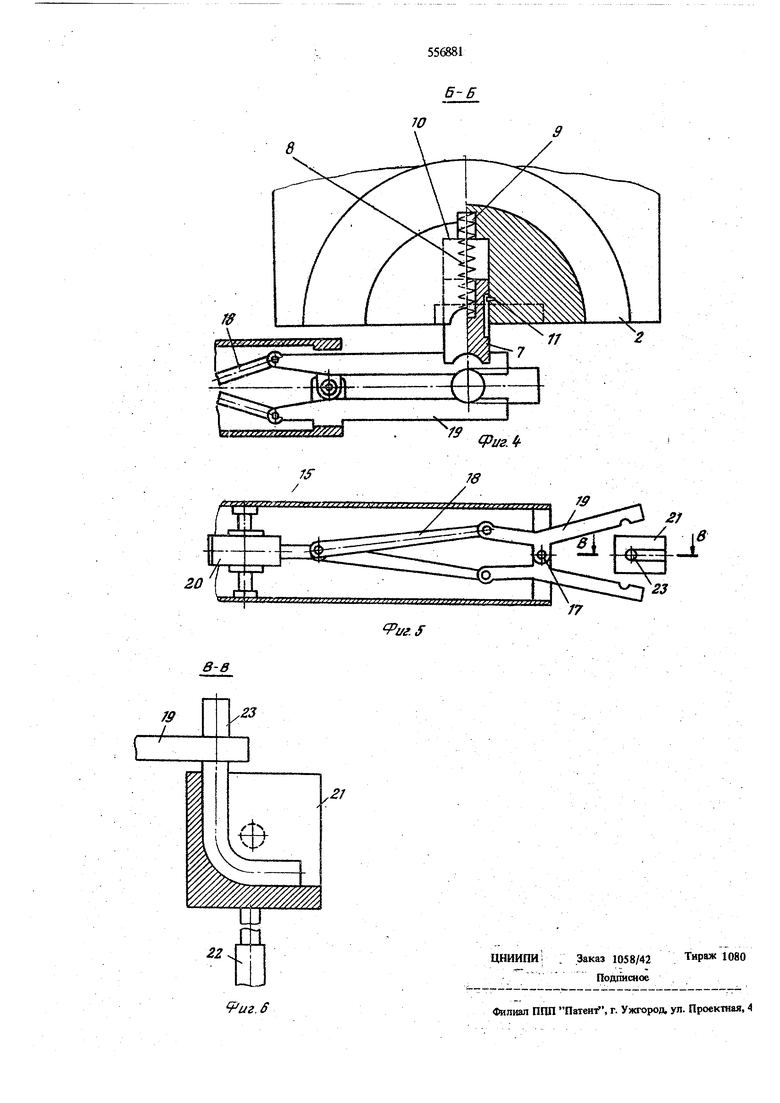

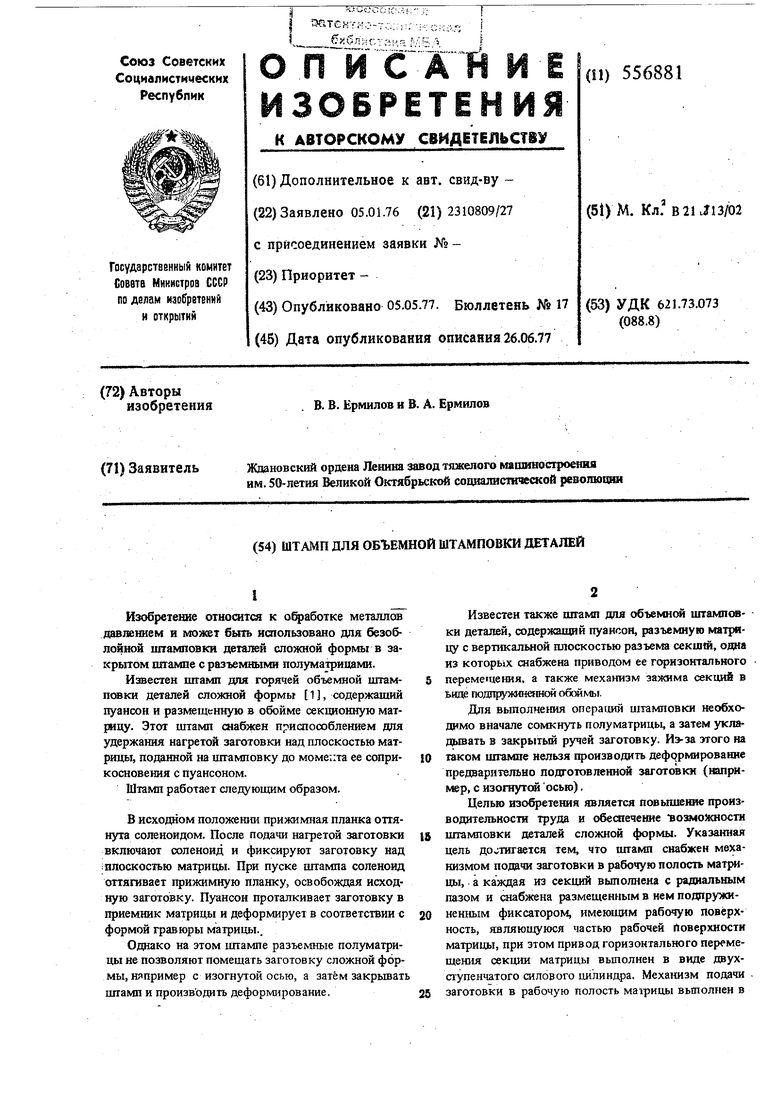

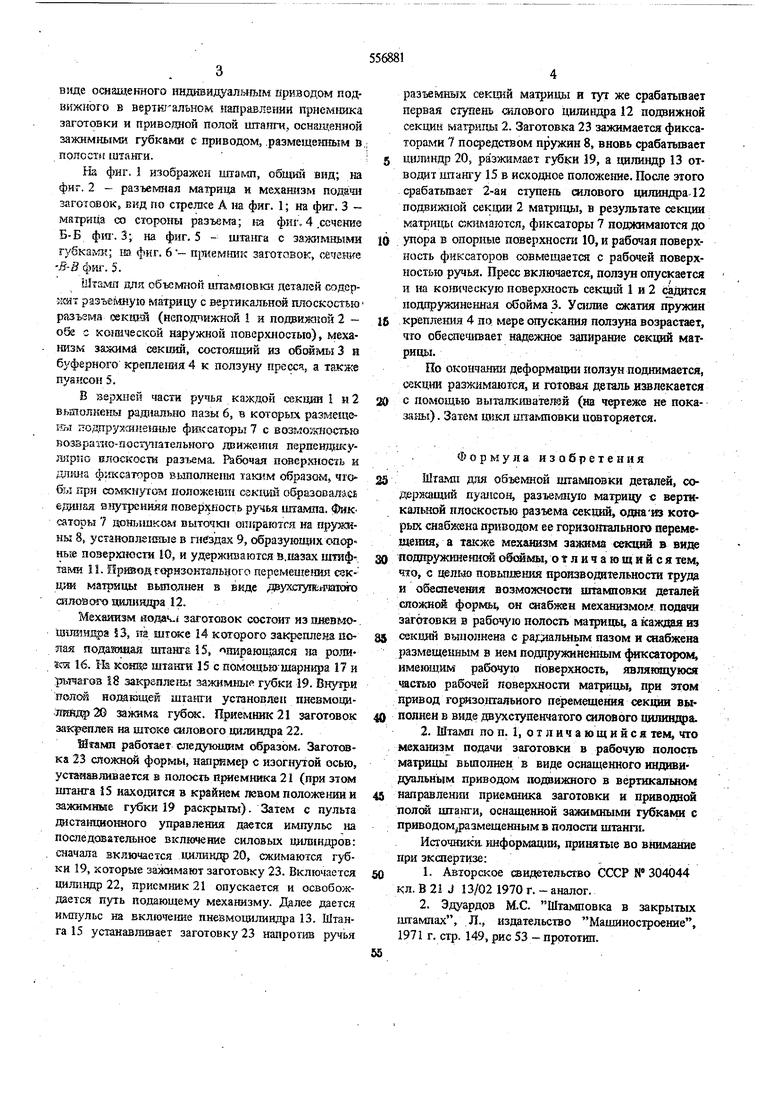

Ш фиг. 1 изображен штамп, общий вид; на фиг. 2 - разъемная матрица и механизм подачн заготовок, вид по стрегасе А па фиг. 1; на фиг. 3 - матрица со стороны разъема; ш фиг, 4 .сечение Б-Б фш. 3; щ фиг. 5 - штанга с эаштмными губкалж; ш фиг. 6- щжемтк заготовок, сеченке В-Зфт.5.

Штамп для объемной штамловю деталей содер«QiT разъгг €ну1о матрицу с вертикальной плоскостью разъема оэкщз (неподвижной 1 и подвижкой 2 обе с кошческой наружной поверхностью), меха1ШЗМ зажима секций, состоящий из обсймы 3 и буферного креш1е1шя 4 к ползуну пресса, а также пуансон 5.

В верхней части ручья каждой секщот 1 и 2 вьшолкеиы радаально пазы 6, в которых размевдеfui 1:оддружн1-:е1Щ1)1е фшссаторы 7 с воз1«го5киостью B033pai-35o-nocrjiz3TenbHoro даижетш перпендагсуaipno влоскостн . Рабочая поверхность и длш1а фгжсаторов выполнены таким образом, чгобы при сомкнутом положешга сгк1щй образовал а eMtuisH внутренняя повермюсть ручья штампа. К саторы 7 дошзникоги выточки ошфаются на пружины 8, установленные в гнйздах 9, образующих «аор« ные позерхзюсти 10, и удерживаются в.назах штиф тами И. Оризой горнзоктзльаого перемеще ШЯ сзкщж матри1№ вьшолнен в виде yxciyntifaicHno силс огоцклиндра 12.

Механизм нодач. заготовок состоит из иневмощившдра 53, иа штсже 14 которого закреплена полая подакяцай штанга 15, «impaioiipHca да родагая 16. Ш КОН52 штанги 15с помощью шарнира 17 и рьтчагоз 18 закреплены зажимный губки 19. Внутри полой подающей штанги установлеп пневмоцилшд|)20 зажима губсж. Приемник 21 заготовок зак| еплек на штоке силового цилиндфа 22.

Штамп работает следующим с/5рлзом. Заготовка 23 сложной формы, например с изогнутой осью, устаиавливается в полосгь приемника 21 (при этом штанга 15 находится в крайнем жвом положении и зажимные губки 19 раскрыты). Затем с пульта дистанционного управления дается импульс на последовательное включение силовых цилиндров: . сначала включается цилищф 20, сжимаются губки 19, которые зажимают заготовку 23. Включается цилиндр 22, приемник 21 опускается и освобождается путь подающему механизму. Далее дается икшульс на включе1С1е пневмохщлиндра 13. Штанга 15 устанавливает заготовку 23 напротив ручья

разъемных секций матрицы и тут же срабатьшает первая ступень шло(вого цилиндра 12 подвижной секции матркгц. 2. Заготовка 23 зажимается фиксаторами 7 пофедством пружин 8, вновь срабатьшает

цидшндр 20, разжимает губки 19, а цилиндр 13 отводит штангу 15 в исходное положе5ше. После зтого срабатьшает 2-ая ступень шлового цилиндра-12 подаиж1юй секции 2 матрицы, в результате секции матрицьс c5Kii6taiOTcn, фиксаторы 7 поджимаются до

упора в опорные поверхности 10, и рабочая поверхность фиксаторов совмещается с рабочей поверхностью ручья. Пресс включается, ползун опускается и на коническую поверхность секщш 1 и 2 садится подпружиненная обойма 3. Усилие сжатия пружин

крепления 4 по мере опускания ползуна возрастает, что сбеспешсвает надежное запирание секщШ матрицы.

По окончаний деформации ползун поднимается, секции разжимаются, и готовая деталь извлекается

с помощью выталкшзате.пей (на ч)теже не показаны) . Затем цикл Епалтовки иовторяется.

Фор мула изобретения

Штамп ДШ1 объемной штамповки деталей, содержадшй пуансон, разтлмную матрицу « вертикальной плоскостью разъема секций, одааиз которых снабхсена нриводом ее горизотального перемешешш, а также механизм зажкмй секций в вида

подпружиненной обсймы, отличающийся тем, что, с цел1да повьпиеши производительности труда и обеспечешия возможности штамповки деталей сложной формы, он шабжеы механизмом подачи заготовки в рабочую полость матрицы, а каждая из

секций выполнена с ра;:зальным пазом и снабжена размещенным в нем подпружиненным фиксатсфом, имеющим рабочую поверхность, являющуюся частью рабочей поверхности матрацы, при этом привод го1 сзолтаяьиого перемещения секщш В№

полней в виде двухступенчатого шжяого цишощ а. 2. Штамп по п. 1, отличающийся тем, что меха1шзм подачи заготовки в рабочую полость матрицы вьшолнен в виде оснащенного индивидуальным приводом подвижного в вертикальном

направлешп приемника заготовки и приводной полш щтанги, оснащенной зажимиыми губкакш с приводом размещенным в полости штанга.

Источники, информащш, принятые во внимание при зкспертизе: .

1- Авторское шидетельсгво СССР N 304044

кл. В 21 J 13/02 1970 г. - аналог.

2. Эдуардов М.С. Штамповка в закрытых штампах. Л., издательство Машиностроение, 1971 г, стр. 149, рис 53 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| Трубогибочный комплекс | 1987 |

|

SU1470389A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

| Способ и устройство для штамповки моноколес | 2018 |

|

RU2715761C1 |

| Установка для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1442300A1 |

| Устройство для штамповки деталей из штучных заготовок | 1985 |

|

SU1368089A1 |

| Автоматическая линия штамповки поворотных кулаков | 1987 |

|

SU1466868A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕНОСА ЗАГОТОВОК ПО РУЧЬЯМ ШТАМПА С ВЕРТИКАЛЬНЫМ РАЗЪЕМОМ МАТРИЦ | 2012 |

|

RU2496597C1 |

| Автоматическая линия горячей штамповки | 1981 |

|

SU996037A1 |

ч

м нммммв

1/г.З

S

f9

fPi/гЛ

.f

Авторы

Даты

1977-05-05—Публикация

1976-01-05—Подача