| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения форполимеров | 1974 |

|

SU562094A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 1980 |

|

SU860474A1 |

| Способ получения ударопрочного атмосферо- и морозостойкого сополимера стирола | 1979 |

|

SU803413A1 |

| Способ получения ударопрочных привитых сополимеров | 1975 |

|

SU621687A1 |

| Способ получения форполимеров | 1976 |

|

SU622818A1 |

| Способ получения привитых сополимеров | 1976 |

|

SU703025A3 |

| Способ получения прозрачного привитого ударопрочного сополимера | 1975 |

|

SU615093A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ НА ОСНОВЕ ВИНИЛХЛОРИДА | 1969 |

|

SU235663A1 |

| Способ получения прозрачного ударопрочного сополимера | 1981 |

|

SU1002304A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТОЙКОГО К РАСТРЕСКИВАНИЮ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 2005 |

|

RU2294941C2 |

СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ФОРПрЛИМЕРОВ АКРИЛОВЫХ МОНОМЕРОВ И СТИРОЛА путем полимеризации соответствующих мономеров нзаи их смеси в блоке, отличающий- с я тем, что, с целью повышения и стабилизации концентрации полимера в' форполимере, процесс осуществляют при перемешивании с радиальной скоростью 0,01-0,3 м/с и при отношении радиальной скорости к объемной, равном 1-300.

01 О1

ел

сх со

Изобретение относится к способу .непрерывного получения форполимеров акриловых мономоров и стирола.

Известен способ непрерывного получения метакриловых форполимеров, по которому форполимеризацию осуществляют в движущемся столбе полимеризационной смеси. По этому способу исходное сырье непрерывно подгиот в трубчатый реактор, где сечение трубы уменьшается в направлении от входного отверстия до выходного. Труба помещена в ванну с циркулирующей водой для регулирования температуры в трубе. По мере движения реакционной смеси в трубе происходит полимеризация ее ClJНедостатками способа являются отсутствие перемешивания по сечению трубы, что при увеличению диаметра трубы на выходе, Дсше до 50 мм, приводит к неравномерной полимеризации, большая длина трубы - до 500 мм, в которой из-за большого гидравлического сопротивления резко возрастает давление - до 10 атм; трудность получения стабильной концентрации полимера в целевом продукте при изменении параметров системы ( температуры , вязкости, концентрации инициатора и т.д.) из-за отсутствия перемешивания по сечению столба; низкая концентрация полимера в целевом продукте - до 15%. /

Цель изобретения - устранение указанных недостатков.

Эта цель достигается тем, что процесс осуществляют при перемешивании с радиальной скоростью 0,01-. 0,3 м/с и при отношении радиальной скорости к объемной, равном 1-300.

В качестве исходного сырья при форполимеризации могут быть использованы стирол, эфиры метакриловой кислоты (например, метиловый, этиловый/ пропиловый, бутиловый и т.д.) или их смееи, а также метакриловые эфиры с добавками акриловых эфиров. В качестве инициаторов могут быть применены обычные инициаторы радикальной полимеризации (азосоединения, перекись лауроила, перекись бензолила т.д.) или их смеси в количествах о , 1-1% от веса олимеризационной смеси. В полимеризационную смесь могут быть добавлены ускорители полимеризации и регуляторы молекулярного веса полимер Температура полимеризации выбирается в зависимости от применяемого инциатора. При использовании высокотемпературных инициаторов форполимеризацию можно проводить при температу)ах выше ЮОС. Форполимеризацию осуществляют при атмосферном давлении.

Согласно изобретению форполимеризацию виниловых мономеров ведут непрерывно в движущемся вертикальном, наклонном или горизонтальном столбе постоянного или переменного сечения, которому сообщают интенсивное радиальное перемешивание, перемешивание с радиальной скоростью 0,01-0,3 м/с обеспечивает практически постоянные температуру и концентрацию полимера в среде по всему сечению столба в условиях повышения вязкости выходящего готового форполимера до 10 П.

При движении полимеризационную смесь последовательно нагревают до температуры форполимеризации, затем выдерживают при этой температуре в течение времени, необходимого для достижения требуемой конценрации полимера в смеси, после чего смесь охлаждают до температуры, при которой полимеризация практически прекращается.

В движущемся сголбе полимеризаг ционной смеси при температуре полимеризации каждое последующее его сечение отличается от предыдущего все возрастающей, концентрацией полимера в смеси. Температура во всех сечениях столба полимеризационной смеси при полимеризации пртически постоянна. Указанные выше радиальные скорости в столбе полимеризационной смеси обеспечивают постоянство температуры по сечению столба и повышение теплосъема со всего объема столба полимеризационной смеси во время задержки при температуре полимеризации и последующем охлаждении. Повышение теплосъема выделяющегося при форполимеризации тепла позволяет получать форполимер с высокой (до 10 П) вязкостью.

П р и м.е р 1. Способ осуществляют в колонном аппарата диаметром 50- мм и высотой 8 м. Колонна имеет секционированную рубашку обогрева (6 м) - охлаждения (2 м), в которую подают нагревающие и охлаждающие агенты. По осевой линии аппарата проходит вал с укрепленными на расстоянии одна от другой, равном половине диаметра аппарата, прпеллерными мешалками, привод в движение электродвигателем.

С помощью насоса-дозатора в колонну подают полимеризационную смесь следующего состава, вес.ч.: Метилмётакрилат . 98 Метилакрилат2

Перекись лауроила О 4 Лаурилмеркаптан 0,55 Температуру подогрева смеси и последующей форполимеризации поддеживают равной-7Oil с. Расход полимериэационной смеси устанавливают равным 15. л/ч. Радиальная скорость движения полимеризационной смеси 0,1 м/с. Отношение радиальной скорости к объемной равно 48. На выходе форполимера охлаждают до 2G°C. Налипание полимера на стенки в. месте слива не наблюдается.

При работе колонны в течение 48 ч получают форполимер с концентрацией полимера 19-21% (изменение концентрации tl%).

П р и м е р 2. Процесс ведут по примеру 1, но радиальную скорость перемешивания поддерживают равной 0,075 м/с, расход полимеризационной смеси составляет 9 л/ч, а отношение радиальной скорости к объемной равно 60.

При непрерывной работе в течение 48 ч получают форполимер с концентрацией полимера 34-36% (изменение концентрации t1%)

Примерз. Процесс осуществляют по примеру 1, но температуру нагрева и выдержки поддерживают равной 65°С, а в состав исходной полимеризационной смеси взводят хлористый цинк в количестве 0,р05%. При непрерывной работе в течение 24 ч получают форполимер с конЦентрацией 24-26% (изменение концентрации + 1%) .

П р и м е р 4 Процесс осуществляют по примеру 1, но в колонну подают полимеризационную смесь следующего состава, %: стирол 100, перекись лауроила 0,6.

Температуру форполимеризации поддерживают равной 80°С. Расход полимеризационной смеси составляет

25 л/ч, а отношение радиальнрй скорости к объемной равно 28.

При непрерывной работе в течение 24 ч получают форполимер с концентрацией 24-26% (изменение концентрации 11%) .

П р и м е р 5. Процесс осуществляют по примеру 1, но радиальную скорость поддерживают равной 0,3 м/с, а отношение радиальной скорости к объемной равно 144.

0,075 0,1

При работе колонны в течение 48 ч получают форполимер с концентрацией полимера 19-21% (изменение концентрации ±1%).

П р и м е р 6. Процесс осуществляют по примеру 1, но радиальную скорость поддерживают равной 0,01 м/с. Расход полимеризационной смеси составляет 0,24 л/ч, а отношение радиальной скорости к объемной рав0но 300. Температура форполимеризации 52tl°C.

При работе в течение 24 ч получают форполимер с концентрацией полимера 37-39% (изменение концентрации ± 1 %) .

Пример. Процесс осуществляют по примеру 1, но расход полимеризационной смеси равен 7,2 л/ч, радиальная скорость 0,3 м/с, а.от0ношение радиальной скорости к объемной равно 300.

При работе в течение 24 ч получают форполимер с концентрацией полимера 35-37% (изменение концентра5ции tl%) .

П р и м е р 8. Процесс осуществляют по примеру 1, но высота аппарата составляет 15 м, расход полимеризационной смеси равен 72 л/ч,

0 радиальная скорость составляет 0,01 м/с, отношение радиальной скорости к объемной равно 1. Температуру форполимеризации подцерживеиот равной 80±1°С.

При работе в течение 24 ч полу5чают форполиме } с концентрацией полимера 23-25% (изменение концентрации,±1%).

П р и м е р 9. Процесс осуществляют по примеру 1, но в колонну

0 подают полимеризационную смесь следующего состава, вес.ч.: метилметакрилат 75, стирол 25, перекись лауроила 0,4. При работе колонны в течение 24 ч получают форполимер с

5 концентрацией сополимера 24-26% (изменение концентрации ±1%).

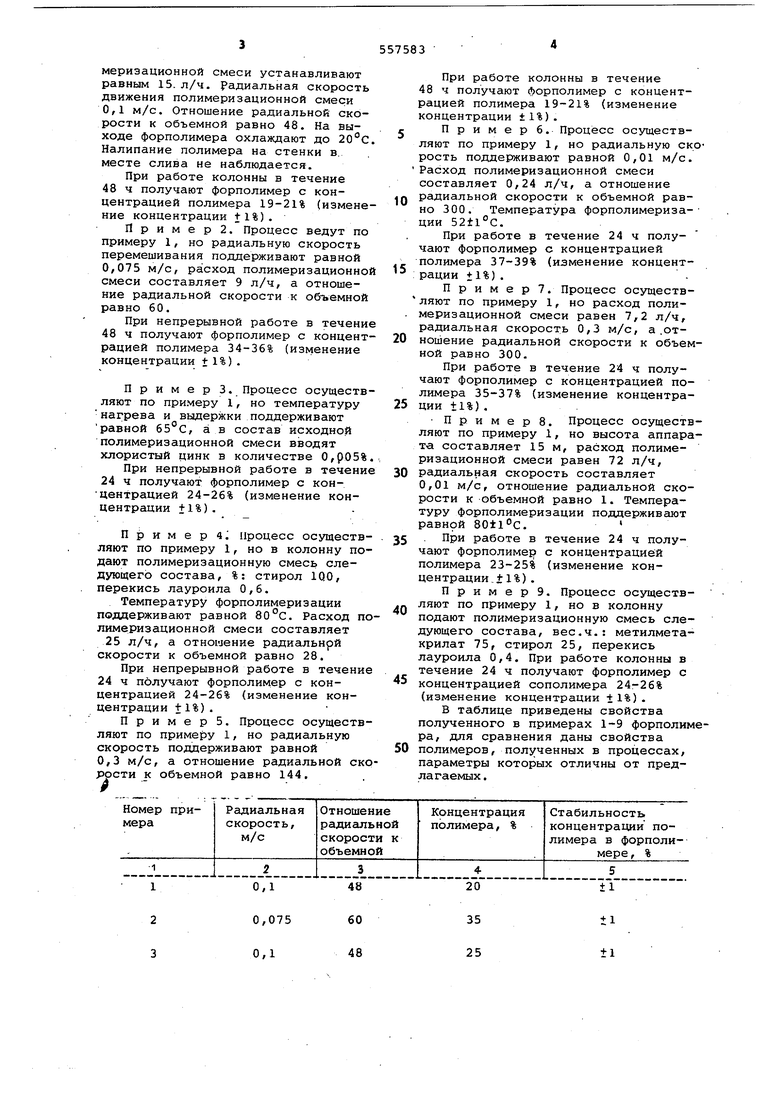

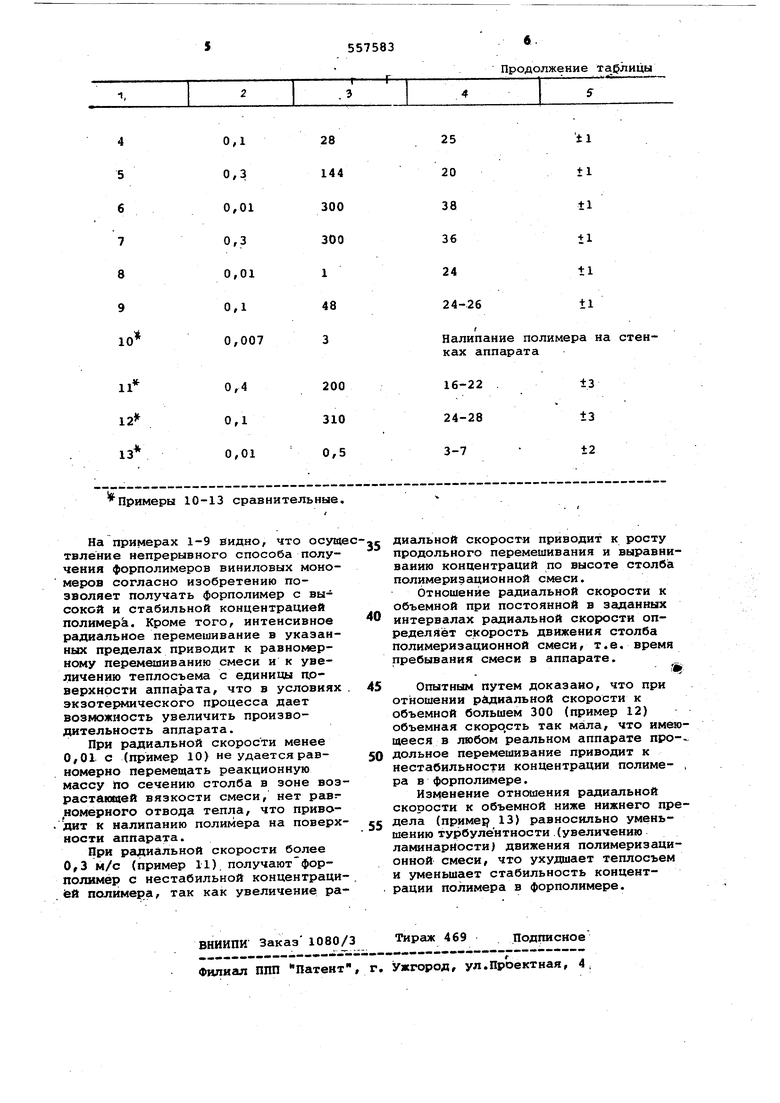

В таблице приведены свойства полученного в примерах 1-9 форполимера, для сравнения даны свойства

0 полимеров, полученных в процессах, параметры которых отличны от предлагаемых.

+ 1

35 25

60 48 + 1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ соединения труб или закрепления пробок или заглушек | 1928 |

|

SU13369A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-02-07—Публикация

1974-06-25—Подача