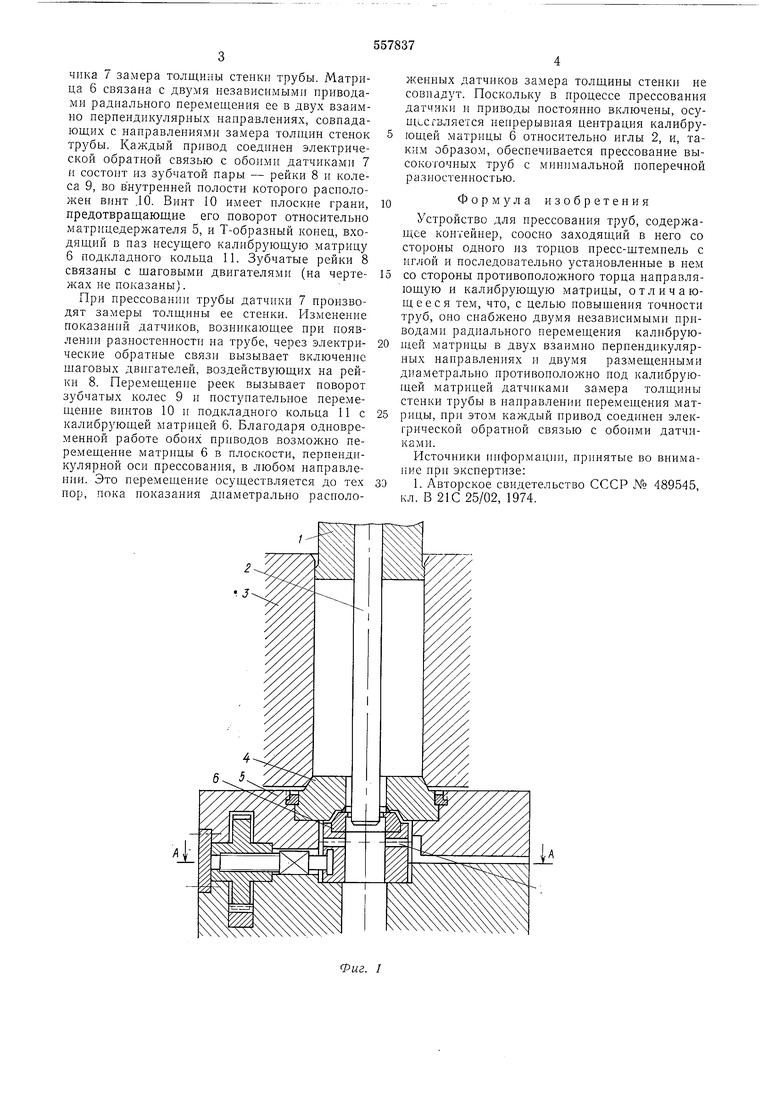

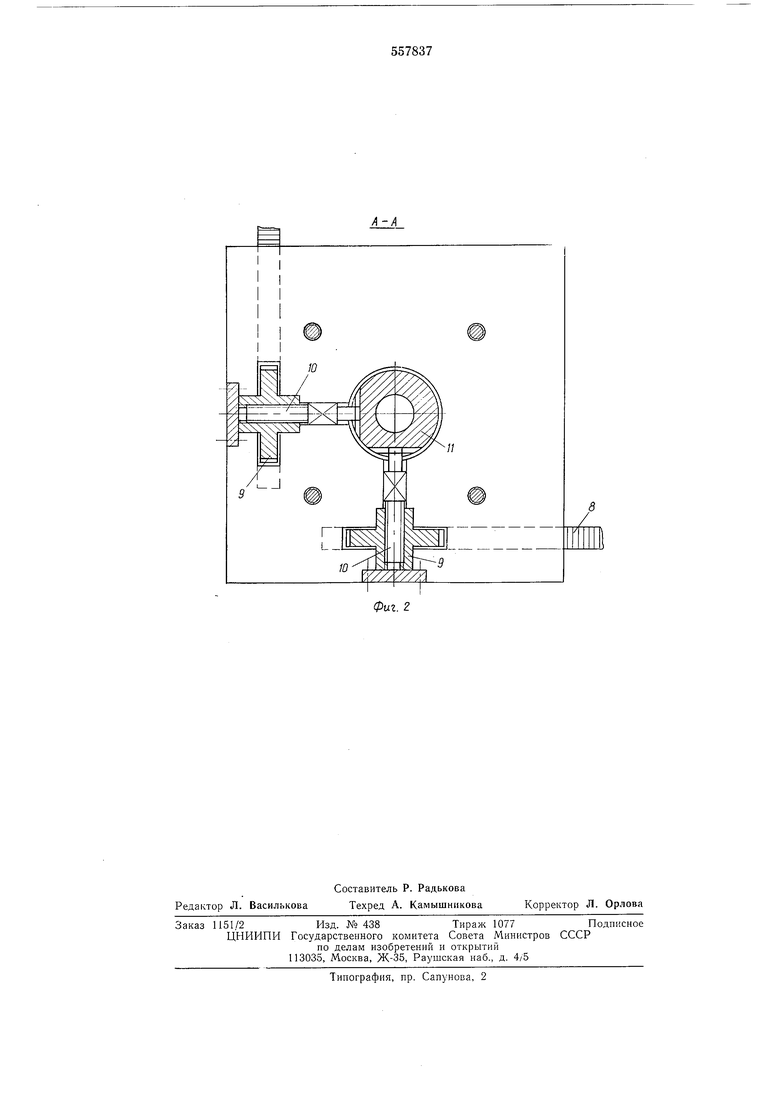

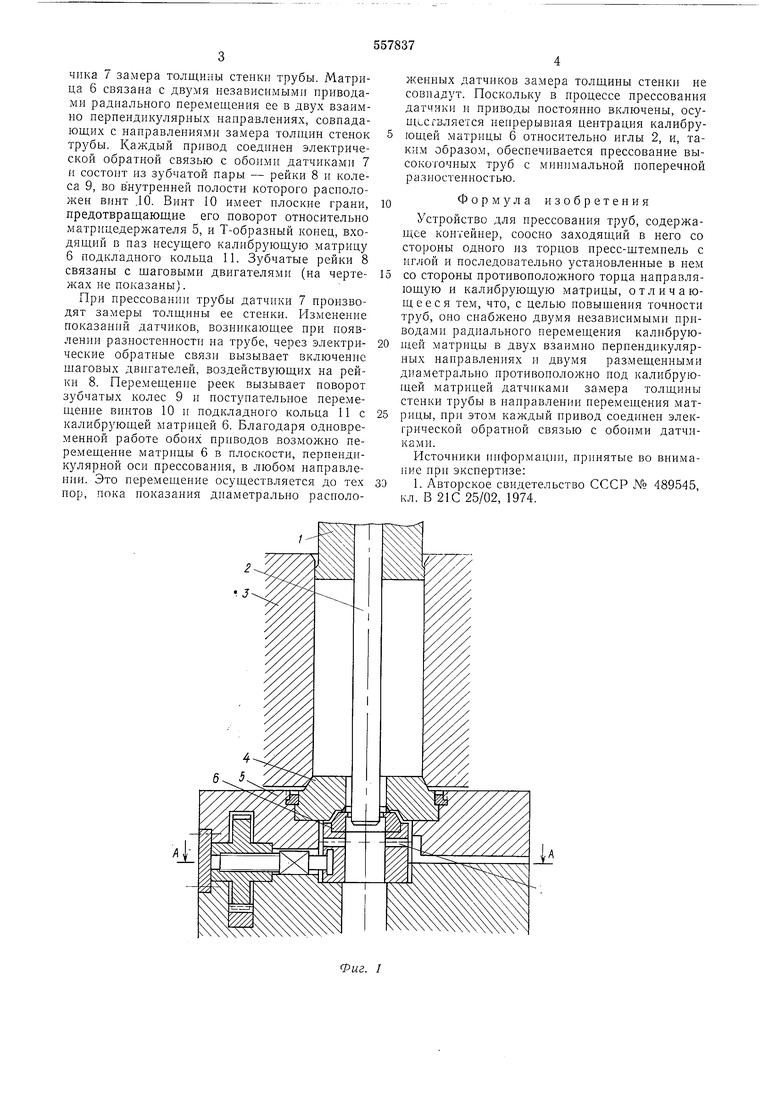

чика 7 замера толщины стенки трубы. Матрица 6 связана с двумя независимымн приводами радиального перемещения ее в двух взаимно перпендикулярных нанравлениях, совпадающих с направлениями замера толщин стенок трубы. Каждый привод соединен электрической обратной связью с обоими датчиками 7 и состоит из зубчатой пары - рейки 8 и колеса 9, во внутренней полости которого расположен винт .10. Винт 10 имеет плоские грани, предотвращающие его поворот относительно матрицедержателя 5, и Т-образный конец, входящий в паз несущего калибрующую матрицу 6 подкладного кольца П. Зубчатые рейки 8 связаны с щаговыми двигателями (на чертежах не показаны).

При прессовании трубы датчики 7 производят замеры толщины ее стенки. Изменение показаний датчиков, возникающее нри появлении разностенности на трубе, через электрические обратные связи вызывает включение шаговых двигателей, воздействующих на рейки 8. Перемещение реек вызывает поворот зубчатых колес 9 и поступательное перемещение винтов 10 и подкладного кольца 11 с калибрующей матрицей 6. Благодаря одновременной работе обоих приводов возможно перемещение матрицы 6 в плоскости, перпендикулярной оси прессования, в любом направлении. Это перемещение осуществляется до тех пор, пока показания диаметрально расположенных датчиков замера толщины стенки не совпадут. Поскольку в процессе прессования датчики в приводы постоянно включены, осуществляется ненрерывная центрация калибрующей матрицы 6 относительно иглы 2, и, таким образом, обеспечивается прессование высокоточпых труб с минимальной поперечной разностенностью.

Формула изобретения

Устройство для прессования труб, содержащее контейнер, соосно заходящий в него со стороны одного из торцов иресс-щтемпель с иглой и последовательно установленные в нем

со стороны противоположного торца направляющую и калибрующую матрицы, отличающееся тем, что, с целью повышения точности труб, оно снабжено двумя независимыми приводами радиального перемещения калибруюихей матрицы в двух взаимно перпендикулярных нанравленнях и двумя размещенными диаметрально противоположно под калибрующей матрицей датчиками замера толщины стенки трубы в нанравлении перемещения матрицы, при этом каждый привод соединен элекгрической обратной связью с обоими датчиками.

Источники информации, принятые во внимаjiHc при экспертизе:

1. Авторское свидетельство СССР № 489545, кл. В 21С 25/02, 1974.

Фиг. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Матричный узел для прессования труб | 1974 |

|

SU489545A1 |

| Устройство для прессования труб | 1978 |

|

SU774660A1 |

| Инструмент для прессования полых изделий | 1974 |

|

SU533417A1 |

| Инсрумент для прессования полых изделий с внутренними продольными ребрами | 1974 |

|

SU489544A1 |

| Устройство для горячего прессованияТРуб | 1979 |

|

SU816606A1 |

| Устройство для прессования труб с внутренними спиральными ребрами | 1975 |

|

SU537728A1 |

| Устройство для прессования труб | 1984 |

|

SU1382525A1 |

| Способ отделения внутренних ребер трубы от профильного участка иглы | 1973 |

|

SU507379A1 |

| Пресс для получения панелей прессованием | 1990 |

|

SU1712022A1 |

| Устройство для непрерывного прессования труб | 1989 |

|

SU1703214A1 |

Авторы

Даты

1977-05-15—Публикация

1975-12-24—Подача