(54) СПОСОБ ОТДЕЛЕНИЯ ОТ ПРОФИЛЬНОГО 1

Изобретение относится к обработке металлов давлением.

Известен способ отделения внутренних ребер трубы от профильного участка иглы после окончания процесса прессования путем перемещения профильного участка иглы в направлении прессования для установки его за калибрующим очкомматрицы и последующей раздачи выпрессовываемой из очка матрицы трубы на этом участке иглы.

Однако известным спсхобом нельзя произвести отделение внутренних ребер профильных труб при изготовлении труб, толщина полотна которых либо равна, либо меньше толщины ребер, а высота ребер достигает десяти и более толщин ребра, так как из-за развитой внутренней поверхности требуется сила, необходимая для сдвига ребер в пазах, большей величины, чем сила, вызывающая потерю устойчивости выпрессовываемой трубы.

Потеря устойчивости выпрессовываемой трубы в известном способе в начале процесса .отделения вызывает налипание метал ла на обратную сторону матрицы, В резульТРЕННИХ РЕБЕР ТРУБЫ СТКА ИГЛЫ

2

тате происходит обрыв полотна от ребер. Процесс прессования становится невоспроизводимым на данной игле.

С целью обеспечения возможности от|деления относительно тонких и высоких ребер перемещение профильного участка иглы производят со скоростью, превыша1ющей скорость прессования материала трубной заготовки.

Такое перемещение иглы предотвращает потерю устойчивости тонкостенной трубы С относительно высокими и тонкими ребрами в начальный момент отделения их от профильного участка иглы.

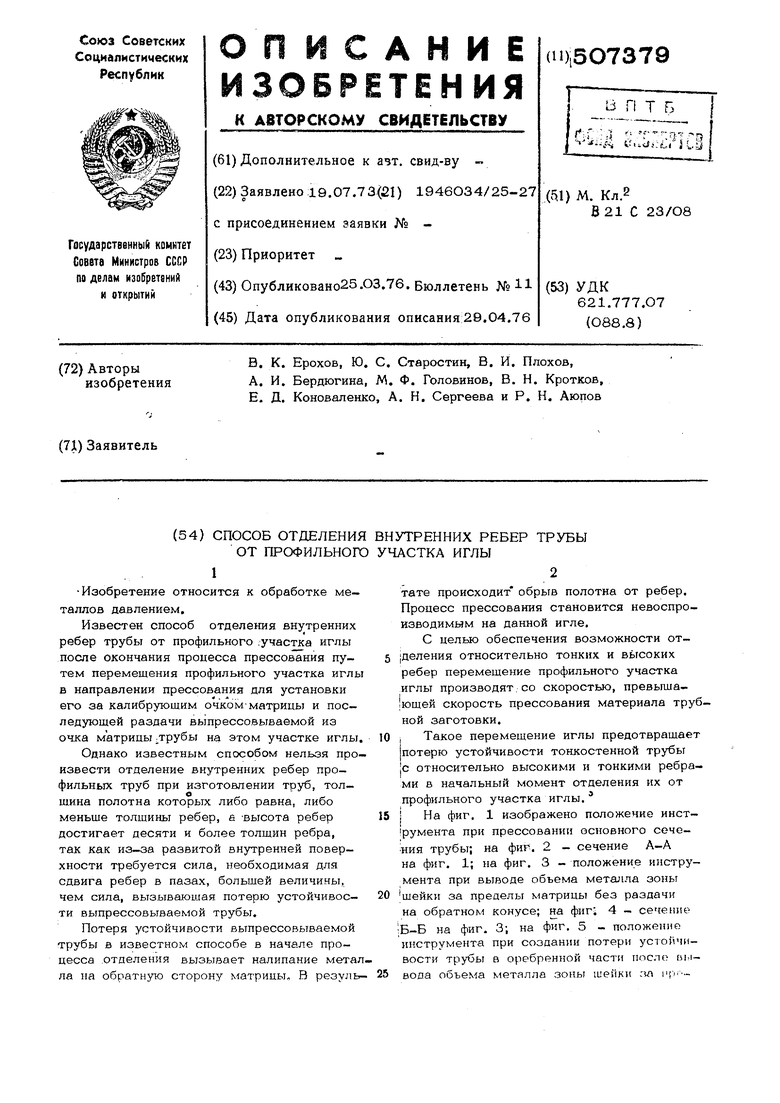

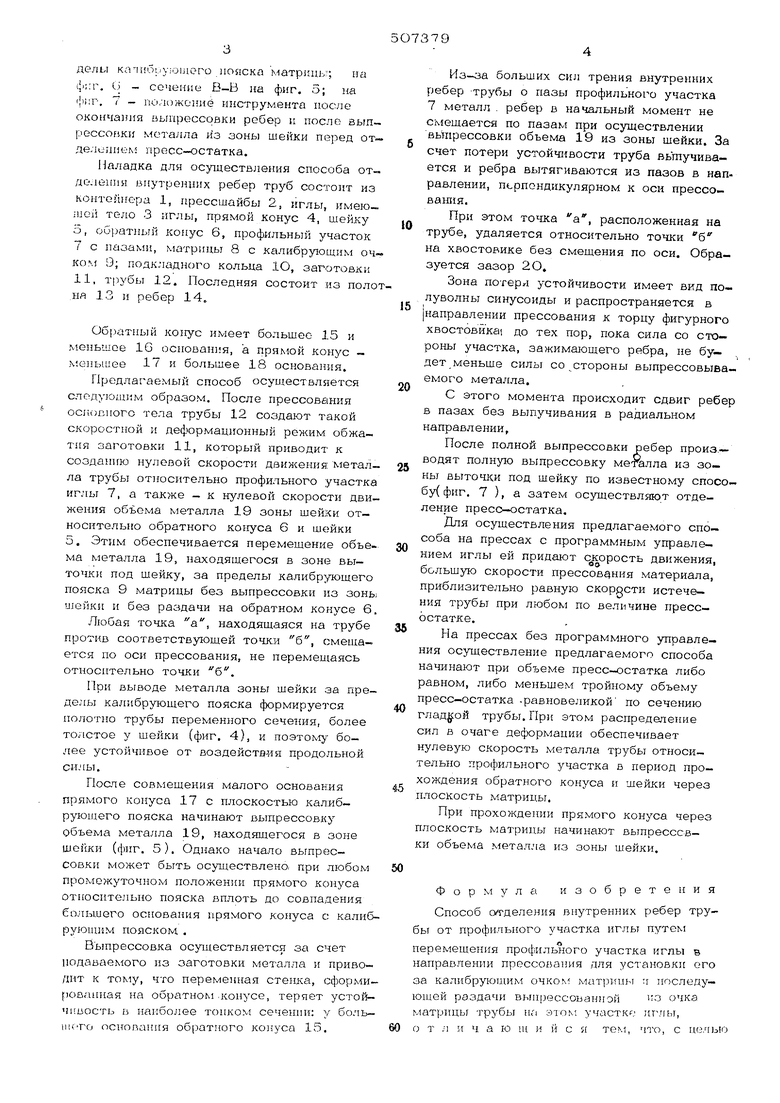

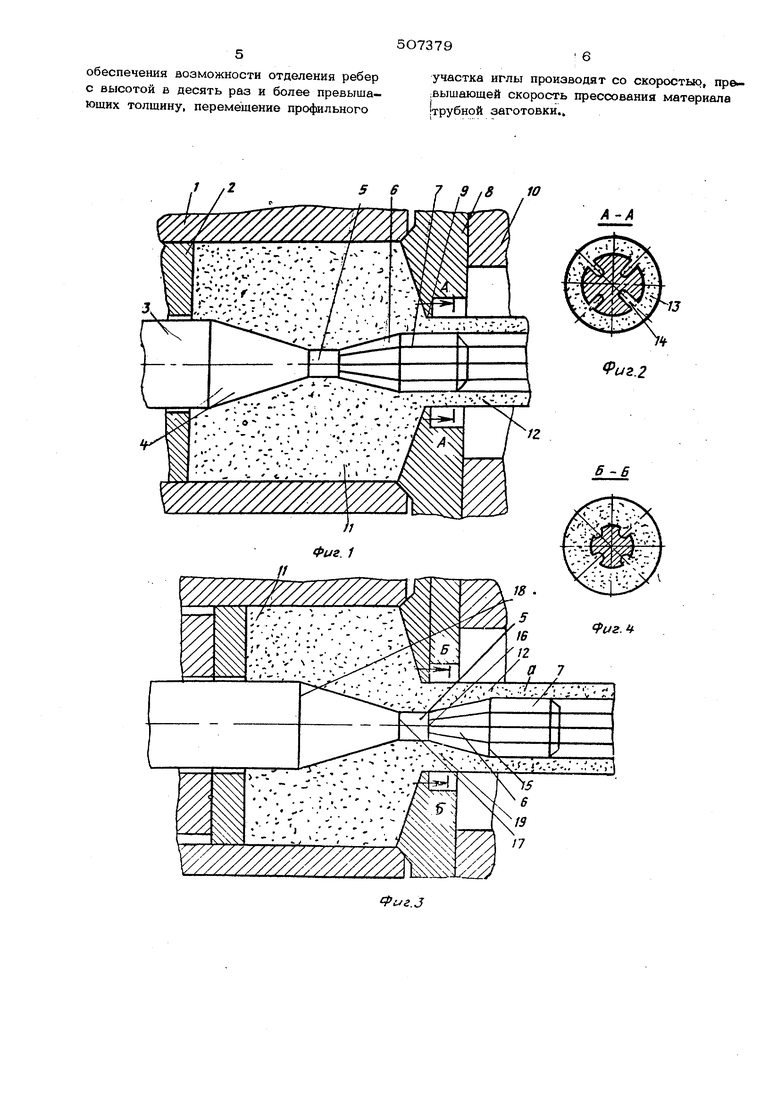

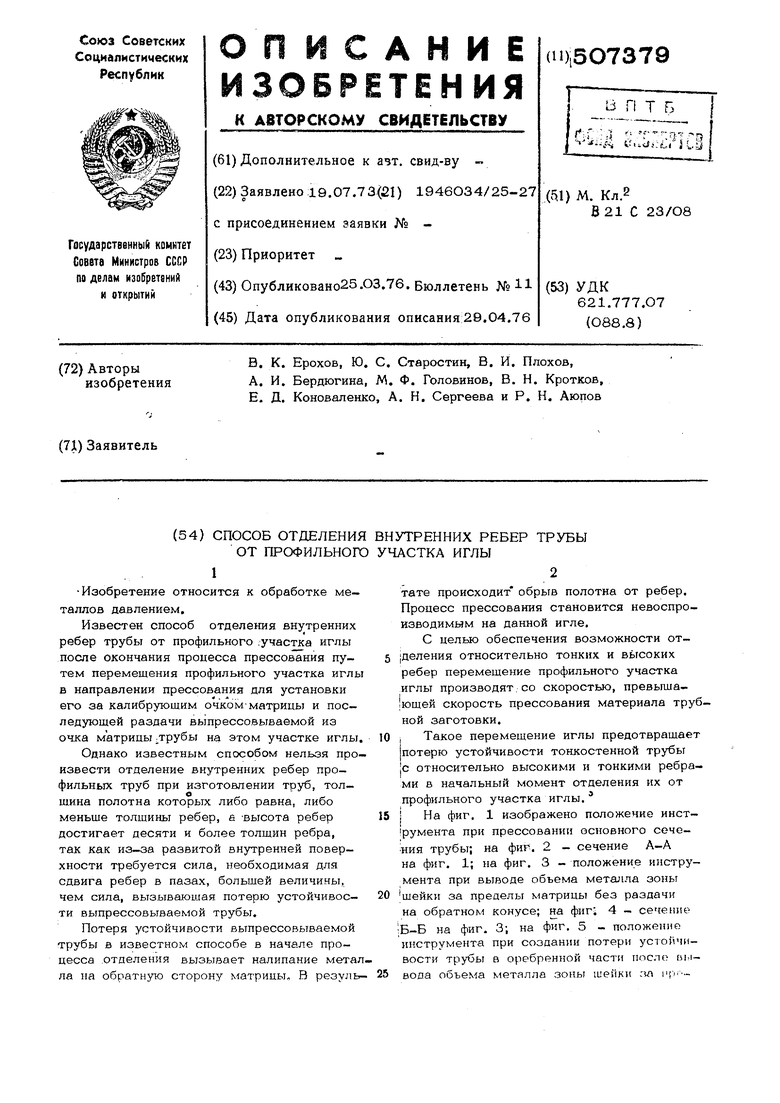

I На фиг, 1 изображено положение инст1румента при прессовании основного сечения трубы; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - положение инструмента при выводе объема металла зоны

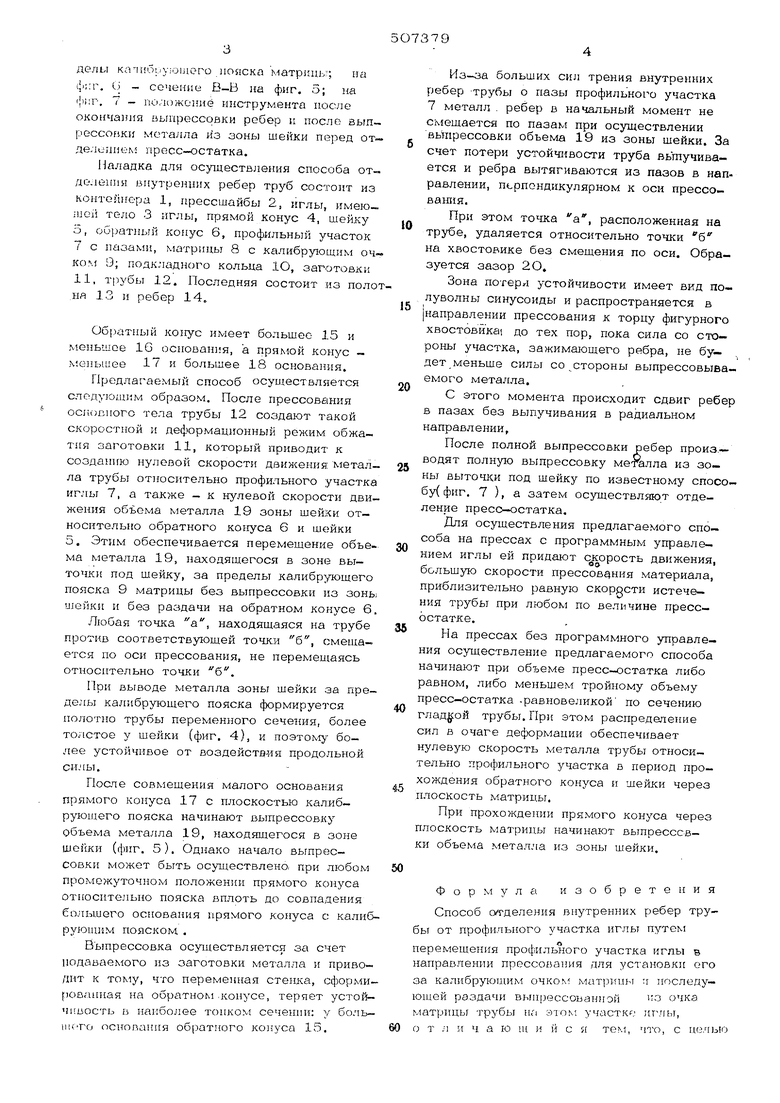

шейки за пределы матрицы без раздачи на обратном конусе; на фиг; 4 - сечение Б-Б на фиг. 3; на фиг, 5 - положение инструмента при создании потери устойчивости трубы в оребренной части после вм-

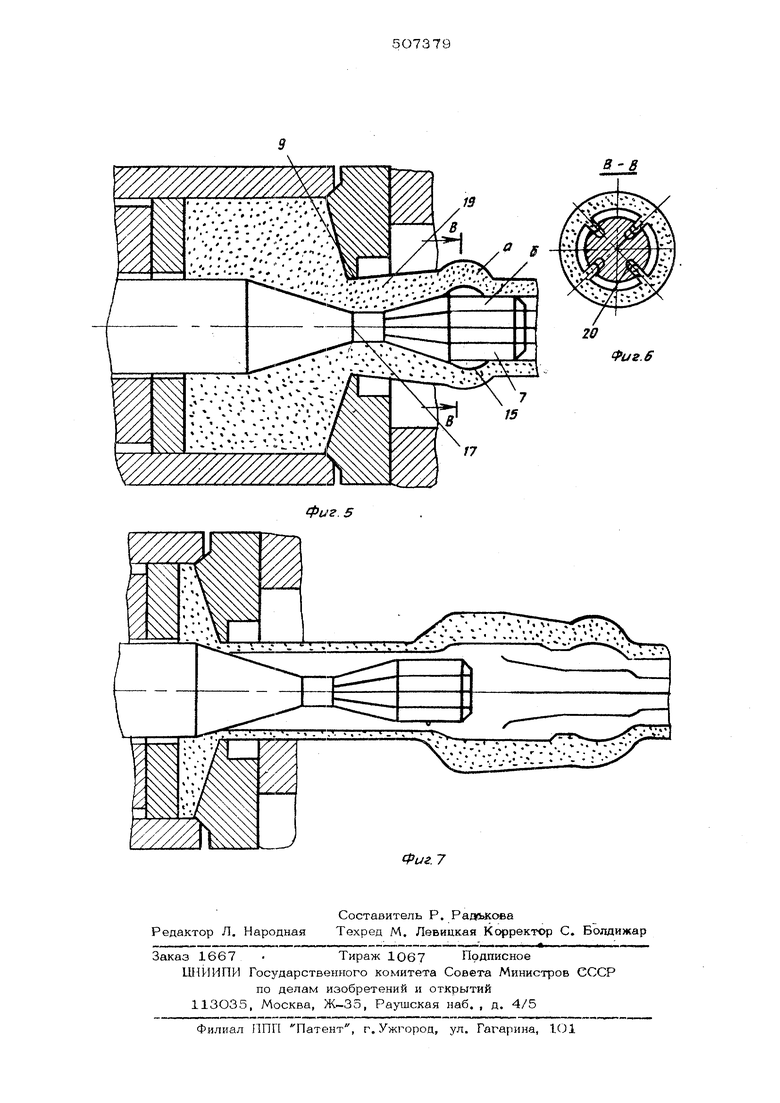

вода объема металла зоны шейки :ш ncj.делы ктпоиу:о1лего цояска матр1щь;; на ф;:г. (.) - ссченне В-В на фиг. 5; на фиг. 7 - положоииё ынструмер та после окончашш аыпрессовки ребер и после вып jjeccofiKif металла из зонь шейки перед от делелпел пресс-остатка.

Наладка для осуществления способа отдсмеипя внутренних ребер труб состоит из контейнера 1, прессшайбы 2, иглы, имею;uoii тело 3 иглы, прямой конус 4, шейку 5, оиратный конус 6, профильный участок 7 с наоамц, матрицы 8 с калибруюшнм очком 9; подкладного кольца 1О, заготовки 11, трубы 12. Последняя состоит из полотня 13 и ребер 14.

Об,)атный конус имеет большее 15 и меньшее 16 основания, а прямой конус - меньшее 17 и большее 18 основания.

Предлагаемый способ осуществляется следу1ол1им образом. После прессования основного тела трубы 12 создают такой скоростной и деформационный режим обжатия заготовки 11, который приводит к созданию нулевой скорости движения металла трубы относительно профильного участка иглы 7, а также - к нулевой скорости движения объема металла 19 зоны шейхи относительно обратного конуса 6 и шейки 5, Этим обеспечивается перемещение объема металла 19, находящегося в зоне выточки под шейку, за пределы калибрующего пояска 9 матрицы без выпрессовки из зонь 1иейки и без раздачи на обратном конусе 6

Любая точка а, находящаяся на трубе против соответствующей точки б, смешается но оси прессования, не перемещаясь относительно точки б.

При выводе металла зоны шейки за пределы калибрующего пояска формируется нолотно трубы переменного сечения, более толстое у шейки (фиг, 4), и поэтом более устойчивое от воздействия продольной силы.

После совмещения малого основания прямого конуса 17 с плоскостью калибрующего пояска начинают вьгарессовку объема металла 19, находящегося в зоне шейки (фиг. 5). Однако начало выпрессовки может быть осуществлено, при любом промежуточном положении прямого конуса относительно пояска вплоть до совпадения большего основания прямого конуса с калибрующим пояском .

Вьтрессовка осуществляется за счет подаваемого из заготовки металла и приводит к тому, что переменная стенка, сформиров/ипшя на обратном конусе, теряет устойчивость в наиболее тонком сечении: у большого основания обрат.юго конуса 15.

Из-за больших сил трения внутренних ребер -трубь о пазы профильного участка 7 металл . ребер в начальный момент не смещается по пазам при осуществлении BbiFupeccoBKH объема 19 из зоны шейки. За счет потери устойч 1вости труба вьтучивается и ребра вытягиваются из пазов в направлении, перпендикулярном к оси прессоваш1я.

При этом точка а, расположенная на трубе, удаляется относительно точки б на хвостовике без смещения по оси. Образуется зазор 2 О,

Зона потери устойчивости имеет вид полуволны синусоиды и распространяется в |направлении прессования к торау фигурного хвостовика до тех пор, пока сила со стороны участка, зажимающего ребра, не будет меньше силы со стороны выпрессовыва- емого металла,

С этого момента происходит сдвиг ребер в пазах без выпучивания в радиальном направлении.

После полной выпрессовки ребер произ.- водят полную въшрессовку металла из зоны выточки под шейку по известному способу( фиг. 7 ), а затем осуществляют отделение пресс-остатка.

Для осуществления предлагаемого способа на прессах с программным управлением иглы ей придают скорость движения, большую скорости прессования материала, приблизительно равную скорости истечения трубы при любом по величине прессостатке.

На прессах без программного управления осуществление предлагаемого способа начинают при объеме пресс-остатка либо равном, либо меньшем тройному объему пресс-остатка -равновеликой по сечению гладкой трубы. При этом распределение сил в очаге деформации обеспечивает нулевую скорость металла трубы относительно профильного участка в период прохождения обратного конуса и шейки через нлоскость матрицы.

При прохождении прямого конуса через плоскость матрицы начинают выпресссвки объема метал.ча из зоны шейки.

50

Формула изобретения Способ оя деления внутренних ребер трубы от профильного участка иглы путем

перемещения профильного участка иглы в направлении прессования для установки сто за калибрующим очком мат111ииы и последующей раздачи вынрессоьанной -З очкэ матрицы трубы нп эюк; участке; иглы, о т л и ч а ю ш и и с я тем, По, с це.аыо

обеспечения возможности отделения ребер с высотой в десять раз и более превышающих толщину, перемещение профильного

участка иглы производят со скоростью, пре;вышающей скорость прессования материала трубной заготовки..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделения трубы с внутренним оребрением от формирующего ребра участка иглы | 1973 |

|

SU523735A1 |

| Способ освобождения опрессованной трубы хвостовика иглы от внутренних ребер | 1975 |

|

SU610584A1 |

| Устройство для получения профильных изделий методом гидростатического прессования | 1986 |

|

SU1461578A1 |

| Способ томографии | 1985 |

|

SU1461408A1 |

| Способ прессования профильной заготовки и инструмент для его осуществления | 1989 |

|

SU1697918A1 |

| Инструмент для прессования двухстенных труб | 1979 |

|

SU854489A1 |

| ИГЛА ДЛЯ ПРЕССОВАНИЯ ТРУБ С ВНУТРЕННИМ ОРЕБРЕНИЕМ | 1971 |

|

SU300233A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 2000 |

|

RU2184633C2 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| Способ изготовления труб,оребренных изнутри | 1975 |

|

SU1069898A1 |

-.;--...S-j-;b.-:-..;-.x

Г-. ------: ://:-;ЩЮ

. - ,-, , N/ /

. -. ::.;..v- ; . .. К

US.J

Авторы

Даты

1976-03-25—Публикация

1973-07-19—Подача