1

Изобретение относится к обработке металлов давлением и может быть использовано для подачи полосового и ленточного материала в рабочую зону пресса.

Известно устройство для подачи иолосового и ленточного материала в рабочую зону пресса, содержащее приводимые во вращение от привода подающие валки, установленные на осях в корпусе, и механизм регулировки шага подачи, выполненный в виде диска, на котором установлен с возможностью регулировочного перемещения кулачок и который связан с узлом подъема одного из валков 1.

Целью изобретения является повышение точности регулировки шага подачи.

Поставленная цель достигается тем, что устройство снабжено дополнительным кулачком, жестко закрепленным на диске, и двумя упорами, снабженными амортизаторами, например, гидравлическими, и установленными в корпусе с возможностью возвратно-иоступательного перемещения от индивидуальных приводов и взаимодействующими каждый с одним из кулачков, а диск жестко смонтирован на оси одного из подающих валков.

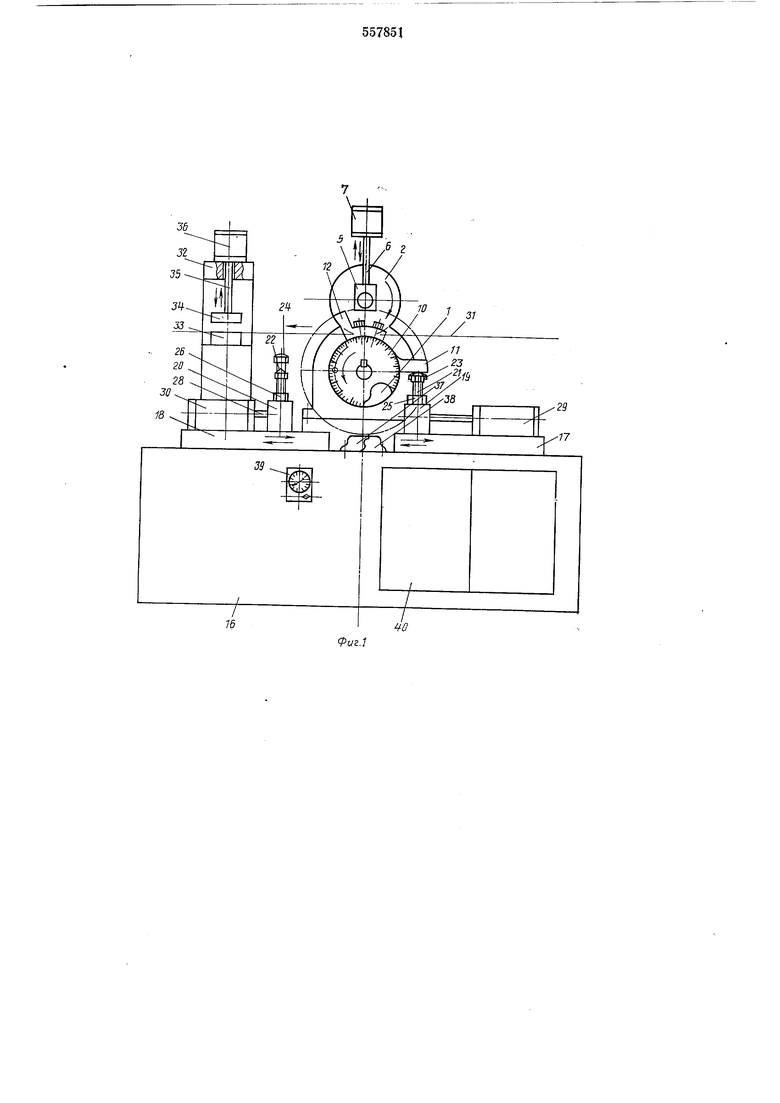

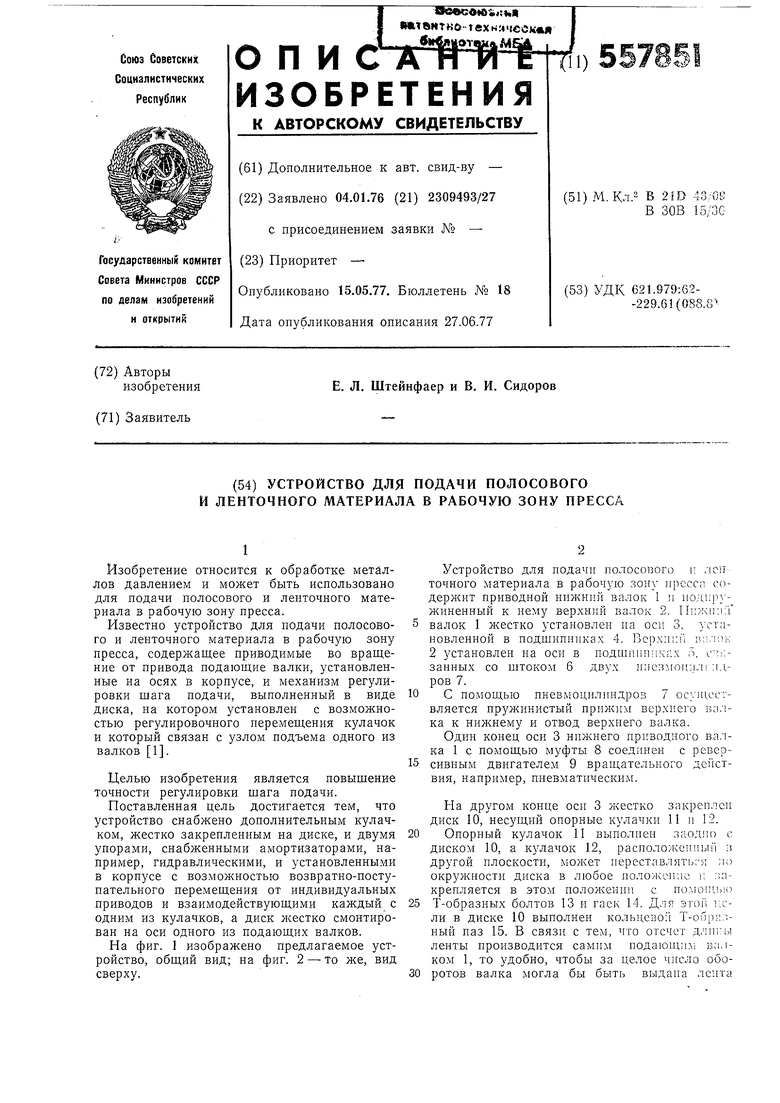

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - то же, вид сверху.

2

Устройство для подачи полосового и лсп точного материала в рабочую зону iipccc; содержит приводной нижний валок 1 п иод.пр}жиненный к нему верхний валок 2. n i;-Kii: ;i

валок 1 жестко установлен па оси 3, установленной в подшипниках 4. Bopx;i;:i i IMMOK 2 установлен на оси в иодшпиипгчах п, с ;:занных со штоком 6 двух iiiie3:,oiui:ii лдров 7.

С помощью пневмоцилиидров 7 осуществляется пружинистый прижим верхнего валка к нижнему и отвод верхнего валка.

Один конец оси 3 нижнего ириводиого валка 1 с помощью мзфты 8 соединен с ревеосивным двигателем 9 вращательного действия, например, пневматическим.

Па другом конце оси 3 жестко закреплен диск 10, несущий опорные кулачки 11 и 12.

Опорный кулачок 11 выполнен ) с диском 10, а кулачок 12, расположеипыГ ;} другой плоскости, может переставляться ао окружности диска в любое иоложеиас п закрепляется в этом положении с иомощьк)

Т-образиых болтов 13 и гаек 14. Для этоЛ i-cли в диске 10 выполнен кольцевой Т-обра.;иый паз 15. В связи с тем, что отсчет длпгы ленты производится самим подающим валком 1, то удобно, чтобы за целое число оборотов валка могла бы быть выдаиа лепта

длиной, равной еднннце измерения длины - 1 м.

При этом удобно также, чтобы развертка окружности валка равнялась целому числу миллиметров. Таким условиям отвечают, напри.мер, развертки валка 1 в 100, 200, 250 и

000мм.

3 данном примере длина развертки валка

1составляет 500 мм, а диаметр - 159,8 мм, что соответствует условиям, ириведеиным выше.

Диск 10 выиолнен по диаметру, равным диаметру ириводного валка 1 (159,8 мм), а на его торце (см. фиг. 1) нанесено 500 делений но числу миллиметров в развертке ведущего валка. Нулевая отметка выполняется на стороне, нротивоиоложной опорному кулачку 11.

На корпус 16 прикреплены направляющие 17 и 18, на которых установлены ползуны 19 и 20, несущие упоры 21 и 22, выиолненные в виде опорных болтов, и гидроамортизаторы 23 и 24. Упоры 21 и 22 контрятся гайками 25 и 26. Нолзуны 19 и 20 с несущими элементами соединены со штоками 28 пневмоцилиндров 29 и 30. С помощью этих пневмоцилиндров ползуны могут совершать возвратно-поступательные движения для подстановки или уборки упоров 21 и 22 под опорные кулачки И и 12 соответственно. Слева, по ходу иодаваемой ленты 31, располол ен механизм перехвата ленты, включающий С-образный корпус 32, несущий нижнюю опору 33 и верхний прижим 34, прикрепленный к штоку 35 пневмоцилиндра 36.

На корпусе Г6 под диском 10 установлены два электрических датчика импульсов 37 и 38, например, бесконтактных. Расположены они так, что во время вращения кулачок 12 взаимодействует с датчиком 37, а кулачок

11- с датчиком 38.

В корпусе размещен счетчик импульсов со сбросом на «ноль после выполнения программ. Счетчик 32 предназначен для отсчета целого числа оборотов приводного валка 1 и подачи команды па действие пневмоцилиндра 30. Тут же в корпусе расположен механич л зшравления 40, управляющий приводом моузнизмов в определенной последовательности.

Устройство работает следующим образом.

Для пояснения работы устройства необходимо задаться каким либо конкретным примером длины подачи ленты, например, 2155 мм.

Для настройки подачи на данную длину счетчик оборотов 39 устанавливаем на отметку 4, а передвижной опорный кулачок

12закрепляем на отметке 155 по делениям диска 10.

В исходном для начала работы устройства положении вращение пневматического двигателя 9 включено по часовой стрелке, и кулачок 11 поджат к упору 21 (фиг. 1). После получения команды, например, от гильотинных нолсниц, которыми разрезается лента, двигатель 9 получает вращение против часовой стрелки и в том же направлении вращает через муфту 8 нижний валок 1, начинается 5 подача ленты. Одновременно с началом вращения валка команда подается на пневмоцилиндр 29, который убирает упор 21 из зоны вращения кулачка И.

Вращаясь против часовой стрелки, кулачок 12, взаимодействуя с датчиком 37, посылает импульсы на счетчик 39. В то же самое время датчик 38 отключен и прохождение над ним кулачка 11 не оказывает никакого действия.

15 По достижеиии четырех оборотов, получив четыре импульса, счетчик 39 подает команду на действие пневмоцилиндра 30, который устанавливает упор 22 и гидроамортизатор 24 в зону вращения кулачка 12. Теоретически совершенно безразлично, в какой момент последнего оборота произойдет подстановка упора нод кулачок, однако практически, учитывая время срабатывания пневмоцилиидра, чтобы никогда не допустить на5 талкивание упора на кулачок сбоку, подстановка упора осуществляется в тот момент, когда кулачок находится на расстоянии примерио 3/4 оборота до момента контакта с упором. Эта гарантия определяется положением датчика 37, как показано на фиг. 1.

Кулачок 12, продолжая свое вращение, доходит до исходного положения, как показано на фиг. 1, и за это время выдает ленту, длина которой равна четырем разверткам валка 5 1, т. е. 2000 мм, и, иродолжая путь дальше, отмеряет еще 155 мм в момент соприкосновения с упором 22.

Перед этим кулачок 11 входит в соприкосновение с гидроамортизатором 24, который, 0 плавно утапливаясь, замедляет вращение валка 1 и позволяет избежать резкого удара кулачка об упор. Жидкость из гидроамортизатора 24 перетекает в гидроамортизатор 23 и взводит его,в рабочее положение. 5 Кулачок И, вступая в контакт с упором 22, одновременно нажимает кнопку конечного выключателя (на чертеже не показан, как и все остальные конечные выключатели, связанные с другими исполнительными органа0 ми), который через механизм управления 40 подает команду на пневмоцилиндр 36.

Происходит оиускапие штока 35 и затем ленты прижимом 34 к опоре 33. Прижим в свою очередь включает конечный выключатель, дающий команду на Подъем верхнего валка 2 пневмоцилиндрами 7 и команду ножницам на резку ленты. Подъем верхнего валка 2 в свою очередь дает команду на вращение двигателя 9 и валка 1 в обратную сторону по часовой стрелке и команду на пневмоцилиндр 30 для отвода упора 22 в исходное положение, т. е. вывод его из зоны вращения кулачка.

Одновременно с этим происходит включение датчика 38, взаимодействующего с кулачком 11 и отклонение датчика 37. Вращаясь по часовой стрелке, кулачок 11 взаимодействует с датчиком 38 и последний дает команду пневмоцилкндру 29 в зону вращения кулачка 11.

При этом опять расположение датчика 38 определяет момент подвода упора 21 в то время, когда кулачок 11 находится на расстоянии 3/4 оборота до контакта с упором. Кулачок 11 проходит эти 3/4 оборота, наезжает на гидроамортизатор 23 и плавно подходит к упору 21, при этом нажимает конечный выключатель, дающий команду на прижим верхнего валка 2 к нижнему 1, на переключение датчиков 37 и 38. В момент прижима валков 2 и 1 дается команда на подъем прижима 34 пневмоцилиндром 36, и устройство снова взведено в исходное положение (как показано на фиг. 1, для совершения следующего цикла).

Если выдача ленты производится за несколько оборотов, то взведение устройства в исходное положение в пределах 3/4-7/4 оборота (в зависимости от положения кулачка И) обеспечивает быстродействие устройства.

Наибольщие погрешиости в изготовлении валка 1, его износ, а также погрешиости установки кулачка 12 легко компенсируются настройкой упора 22 путем его завинчивания или вывинчивания из ползуиа 20 с последующим контрением гайкой 26.

Описанным выше валковым подающим устройством можно осуществлять подачи и малой величины. При этом схема механизма управления 40 предусматривать постоянное нахождение упоров в зоие вращения кулачков.

Вьшолиение механизма останова непосредственно на валу подающего валка повьпиает точность подачи, значительно расширяет ее технологические возможности, в частности, позволяет получать точные подачи большой величины.

Формула изобретения

1.Устройство для подачи полосового и ленточного материала в рабочую зоиу пресса, содержащее приводимые во вращение от привода подающие валки, установленные на осях в корпусе, их механизм регулировки шага подачи, выполненный в виде диска, на котором установлен с возможностью регулировочного перемещения кулачок и который связан с узлом подъема одного из валков, отличающееся тем, что, с целью повыщения точности регулировки шага подачи, устройство снабжено дополнительным кулачком, жестко закрепленным на диске, и двумя упорами, установленными в корпусе с возмолчностью возвратно-иоступательного перемещения от индивидуальных приводов и взаимодействующими каждый с одним из кулачков, а диск жестко смонтирован на оси одного из подаюших валков.

2.Устройство по п. 1, отличающееся тем, что упоры снабжены амортизаторами, например, гидравлическими.

Источники информации, принятые во внимание при экспертизе 1. Патент СССР № 7905, кл. В ЗОВ 15/30,

1926.

12 7J /« ГО fuz.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения клея на кромки обувных деталей из мягких материалов | 1990 |

|

SU1784202A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| Установка для сварки пакетов из рукавной термопластичной пленки | 1984 |

|

SU1191301A1 |

| Командоаппарат для управления исполнительными механизмами станков | 1977 |

|

SU739506A1 |

| Ленточно-шлифовальный станок | 1975 |

|

SU553095A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU984826A2 |

| Устройство для обвязки штучных предметов | 1973 |

|

SU483311A1 |

| Устройство для изготовления металлических бирок из ленты | 1972 |

|

SU510297A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1983 |

|

SU1199376A1 |

| Автомат для сборки | 1987 |

|

SU1428561A2 |

Авторы

Даты

1977-05-15—Публикация

1976-01-04—Подача