Однако этот способ, хотя и предусматривает контроль свойств стали, не обеспечивает получение металла с максимально высокими свойствами, так как по существу позволяет лишь поддерживать ваттные потери на выходе из печи на уровне, не превышающем их уровень на входе в печь.

При этом не исключено также и получение металла с ваттными потерями на выходе меньшими, чем на входе, что имеет место, например, в том случае, если натяжение (вытяжка) полосы будет приближаться к оптимальному для данного участка полосы.

В этом случае величина ваттных потерь также будет, как правило, выше минимально возможной, а качество стали - соответственно ниже.

Целью изобретения является повышение свойств стали за счет уменьшения ваттных потерь.

Поставленная цель достигается тем, что при реализации способа регулирования электромагнитных свойств трансформаторной стали, предусматривающего измерение ваттных потерь на выходе из проходной печи агрегата электроизоляционного покрытия и коррекцию их путем изменения натяжения обрабатываемой в печи стальной полосы, в начале регулирования натяжение полосы подвергают периодическому изменению, период которого равен времени прохождения полосы от зоны деформации до точки измерения ваттных потерь, в момент определения минимума ваттных потерь прекращают изменять натяжение и поддерживают его в дальнейшем на том же уровне, а коррекцию проводят при отклонении ваттных нотерь от найденного минимального значения. При коррекции величины ваттных потерь путем изменения натяжения следует также, учитывать и величину вытяжки полосы, так как зависимость потерь от вытяжки носит экстремальный характер. Это означает, что ваттные потери могут увеличиваться как при уменьщении, так и при увеличении величины вытяжки. При этом для правильной коррекции необходимо в первом случае увеличивать натяжение, а во втором - уменьшать. Эта задача решается за счет введения в устройство для реализации предлагаемого способа средств для измерения вытяжки.

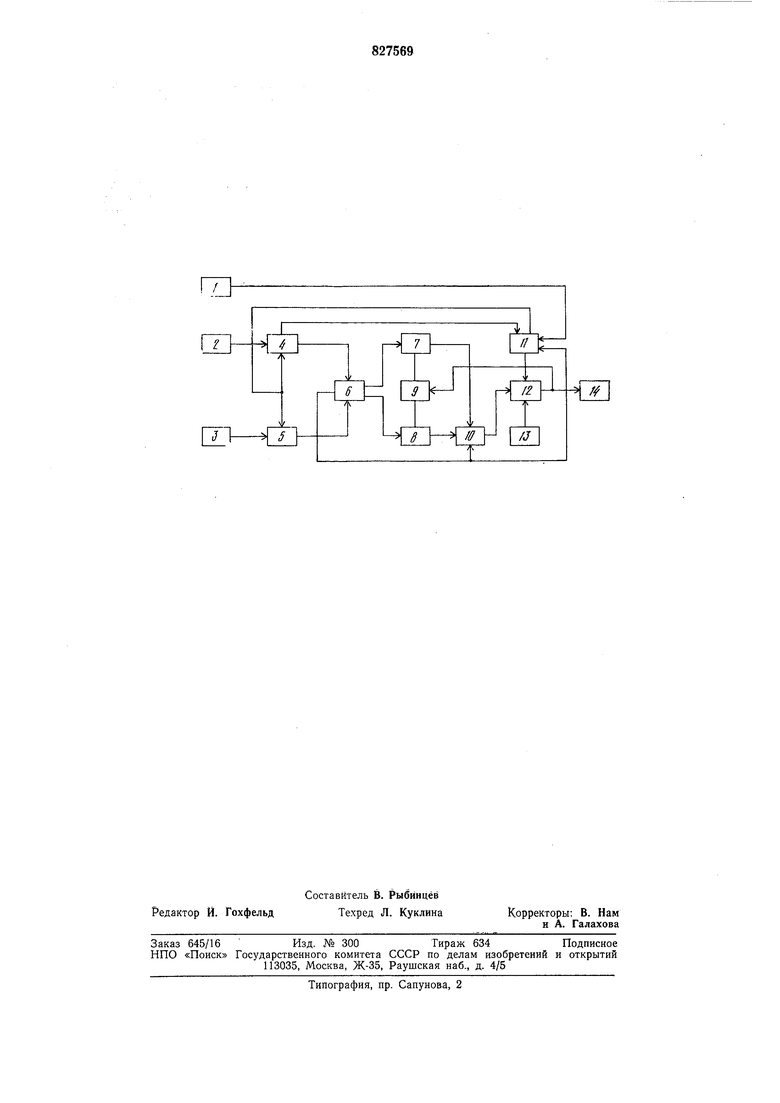

Схема устройства для реализации предлагаемого способа приведена на чертеже.

Устройство содержит датчик длины (тахогенератор) 1, измеритель ваттных потерь 2, измеритель 3 вытяжки полосы, блок определения экстремума (вытяжки) 4, дифференциальный блок 5, блок логики 6, ключи 7 и 8, блок сигнала коррекции 9, блок памяти 10, блок управления 11, суммирующий усилитель 12, задатчик 13 натяжения полосы и регулятор 14 натяжения полосы.

Реализуется предлагаемый способ с пбмощью описанного устройства следующим образом.

Импульсы от датчика длины полосы 1 поступают на вход блока управления 11, выдающего команду «Запрет блоку определения минимума (экстремума) ваттных потерь 4, на вход которого поступает сигнал от измерителя ваттных потерь 2, и дифференциальному блоку 5, на вход которого поступает сигнал от измерителя вытяжки полосы 3. Одновременно блок управления 11 выдает сигнал пилообразной формы на вход суммирующего усилителя 12, на другой вход которого поступает сигнал от задатчика 13 натяжения полосы. Величина сигнала задатчика 13 определяет минимальное натяжение полосы. Суммарный сигнал с выхода суммирующего усилителя 12 поступает в регулятор 14 натяжения полосы, который изменяет ее натяжение от минимального до максимального и вновь до минимального по линейному закону. Работа генератора пилообразного напряжения блока 11 синхронизируется импульсами датчика длины 1, а период изменения пилообразного напряжения равен времени прохЪждения участка полосы от зоны максимальной деформации до измерителя ваттных потерь

2. В течение первого периода (такта) блоки 4 и 5 не проводят измерений. В течение второго периода вновь выдается сигнал на измерение натяжения нового участка полосы, и одновременно блок управления 11 дает разрещение проводить измерения блокам 4 и 5, с выхода которых сигналы поступают в логический блок 6. Как только блок 4 определит минимум ваттных потерь (сигнал на его выходе станет равным нулю), блок

11 прекратит выдачу пилообразного сигнала, и в дальнейшем в регулятор натяжения полосы 14 будет поступать сигнал постоянной величины, равный сумме сигналов задатчика натяжения 13 и части пилообразного сигнала, соответствующей моменту прихода нулевого сигнала с выхода блока 4. Процесс при этом будет вестись при постоянном натяжении. На этом заканчивается первый этап работы устройства, в результате которого вся система выходит на оптимальный режим, обеспечивающий получение полосы с минимальными ваттными потерями. Однако в процессе обработки полосы

вследствие воздействия различных возмущающих факторов (изменение толщины полосы, состава металла и др.) оптимальное значение вытяжки, соответствующее возможному для данной полосы минимуму

ваттных потерь, может измениться. Следовательно, дальнейщее ведение процесса при ранее найденном значении вытяжки станет нецелесообразным и возникнет необходимость в проведении коррекции, которая, таким образом, проводится всякий раз; когда ваттные потери отклоняются от найденного минимального значения: Коррекцию производят следующим образом:Суммарный сигнал с выхода блока (суммирующего усилителя) 12 поступает на блок сигнала коррекции Э, Который через ключи 7 и 8 и блок памяти 10 выдает равные по величине сигналы разной полярности, поступающие на суммирующий усилитель 12 и Далее - на регулятор натяжения 14. Сигнал коррекции формируется при этом блоком 9 по экспоненциальному закону. В момент достижения, в результате проводимой коррекции минимума ваттных потерь (сигнал на выходе блока 4 станет равным нулю), блок логики 6 закроет один из ключей 7, 9 и выдаст команду блоку памяти 10 на запоминание сигнала коррекции, соответствующего новому оптимальному значению натяжения, который в дальнейщем продолжает поступать на вход блока 12 в неизменном виде. Работа блока логики определяется при этом следующим алгоритмом. Сигнал корИзменениеИзменение рекции, UXOP значения вываттных потяжки, Д / терь, ДР перестройка О О О Из приведенного алгоритма видно, что при увеличении как ваттных потерь, так и значения вытяжки сигнал коррекции имеет знак минус (вытяжку уменьщить), а при увеличении ваттных потерь, сопровождающемся уменьщением вытяжки, сигнал коррекции имеет знак плюс (вытяжку увеличить). В том случае, когда ваттные потери растут, а вытяжка остается неизменной, блок логики 6 выдает блоку памяти 10 команду на сброс сигнала коррекций и блоку управления 11 - на перестройку системь ; т. е. на повторное проведение первого этапа регулирования. Во всех остальных случаях сигнал кор рекции равен нулю. Таким образом, периодическое изменение в соответствии с предлагаемым способом натяжения полосы в начале регулирования, период которого равен времени прохождения полосы от зоны деформации до точки измерения ваттных потерь, позволяет определить для каждого отличающегося по своим свойствам участка полосы оптимальное натяжение и вытяжку и удержать затем за счет коррекции натяжения ваттные потери на найденном минимальном уровне, что обеспечивает получение стали с максимально высокими свойствами и создает значительный экономический эффект. Формула изобретения Способ регулирования электромагнитных свойств трансформаторной стали, включающий измерение ваттных потерь на выходе из проходной печи агрегата электроизоляционного покрытия и коррекцию их путем изменения натяжения обрабатываемой в печи стальной полосы, отличающийся тем, что, с целью повыщения свойств стали за счет уменьщения ваттных потерь, в начале регулирования натяжение полосы подвергают периодическому изменению, период которого равен времени прохождения полосы от зоны деформации до точки измерения ваттных потерь, в момент определения минимума ваттных потерь прекращают изменять натяжение и поддерживают его на этом уровне, а коррекцию проводят при отклонении ваттных потерь от найденного минимального значения. Источники информации, принятые во внимание при экспертизе 1.«Сталь, № 5, 1967, с. 455-458. 2.Авторское свидетельство СССР № 502052, кл. С 21D 7/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического регулирования профиля полосового материала | 1976 |

|

SU558730A1 |

| Устройство для автоматического управления моталкой непрерывного стана холодной прокатки | 1984 |

|

SU1202653A1 |

| Способ компенсации влияния эксцентриситета прокатных валков на толщину полосы | 1977 |

|

SU740325A1 |

| Устройство для автоматического регулирования толщины полосы на реверсивном стане холодной прокатки-волочения без охвата валков полосой | 1976 |

|

SU692649A1 |

| Устройство управления изгибно-растяжным агрегатом | 1981 |

|

SU998526A1 |

| Устройство автоматического регулирования вытяжки прокатанных полос в процессе термической обработки на непрерывных агрегатах | 1983 |

|

SU1139528A1 |

| Устройство автоматического регулирования толщины полосы | 1981 |

|

SU1005969A1 |

| Способ регулирования электромагнитных свойств трансформаторной стали | 1974 |

|

SU502052A1 |

| Управляющее устройство для автоматического управления температурным режимом методической печи | 1985 |

|

SU1296613A1 |

| Устройство управления изгибно-растяжным агрегатом | 1981 |

|

SU984530A1 |

Авторы

Даты

1981-05-07—Публикация

1978-12-22—Подача