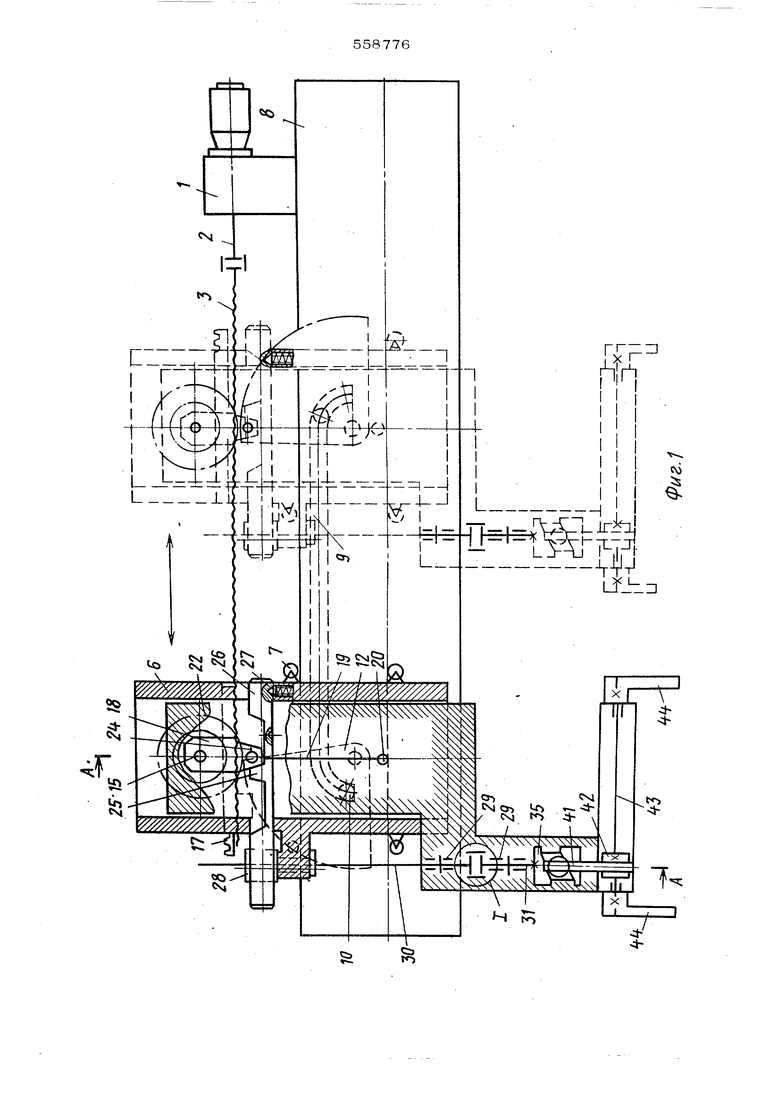

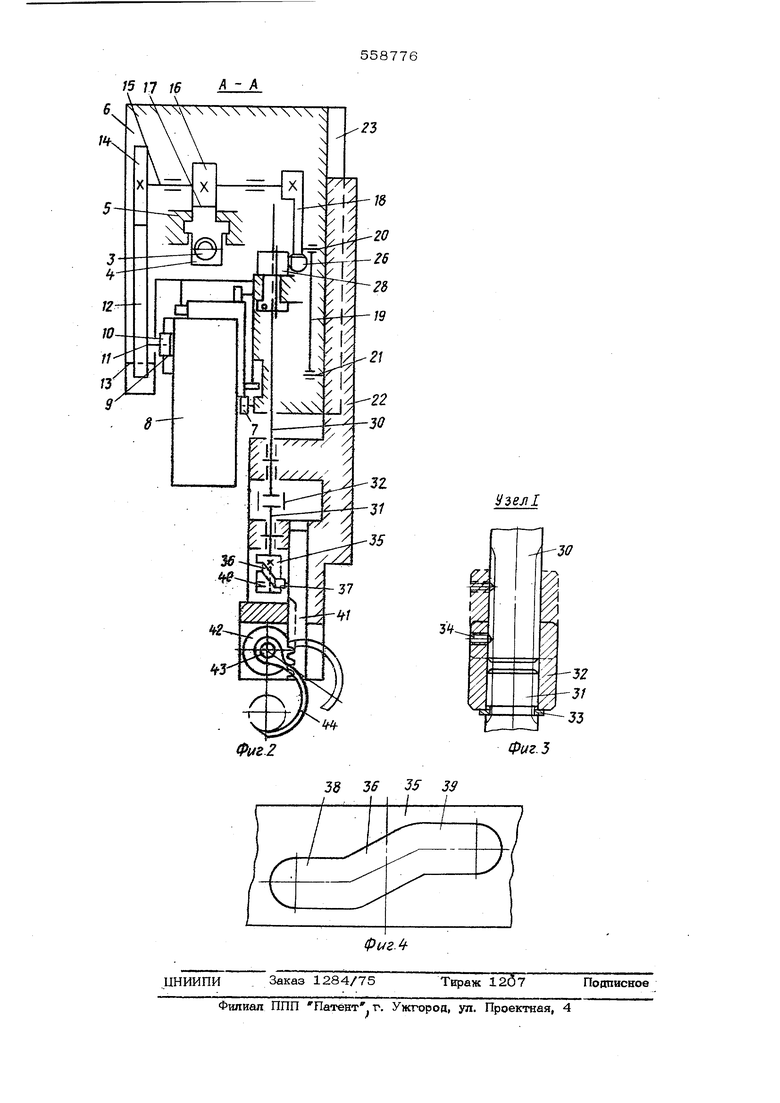

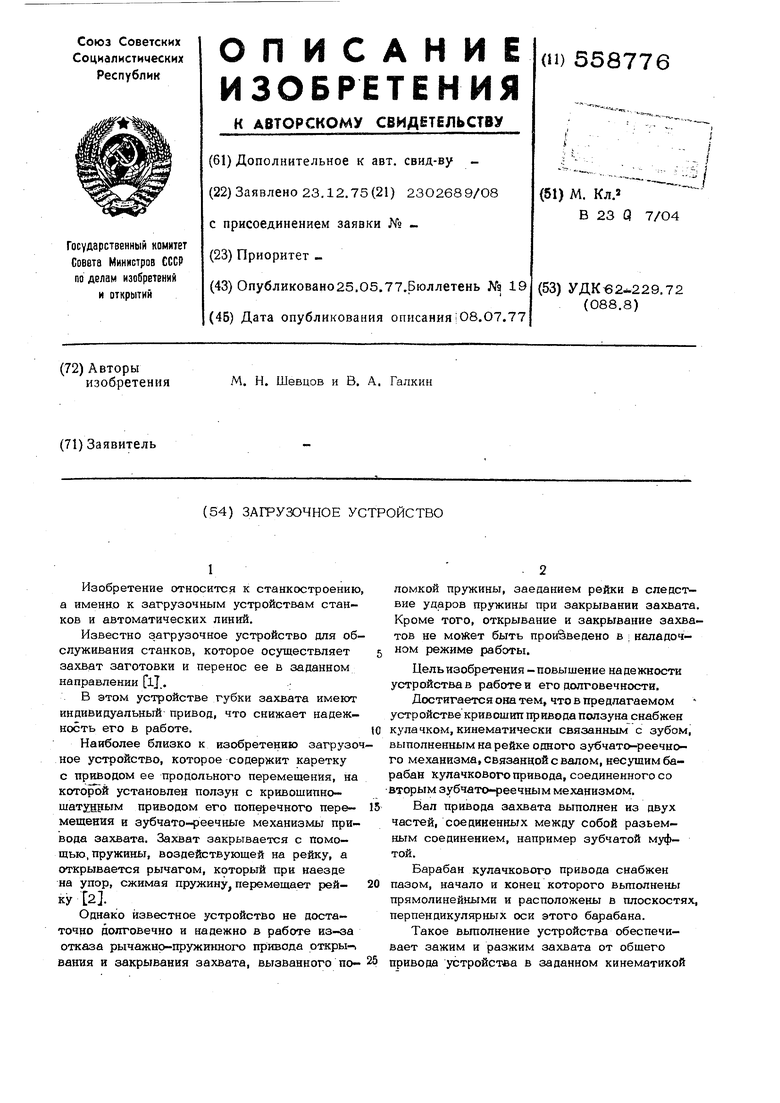

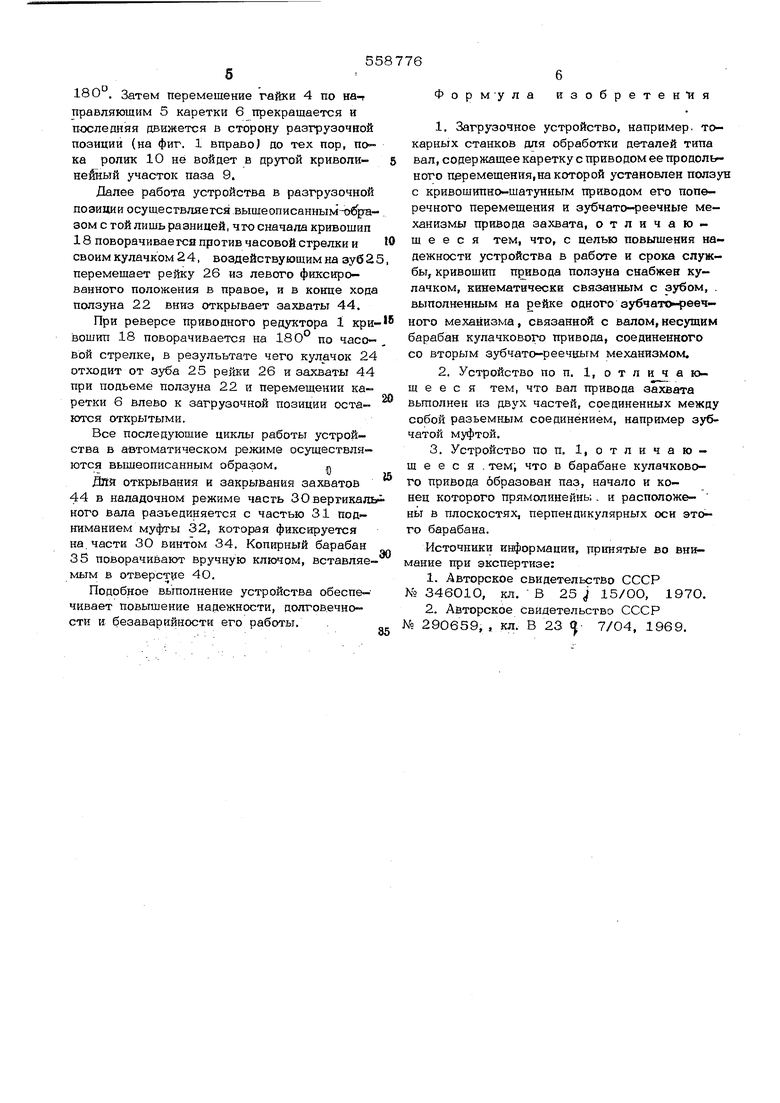

Изобретение относится к станкостроению а именно к загрузочным устройствам станков и автоматических линий. Известно загрузочное устройство для об служивания станков, которое осуществляет захват заготовки и перенос ее в заданном направлении ij.. В этом устройстве губки захвата имеют индивидуальный привод, что снижает надежность его в работе. Наиболее близко к изобретению загрузо ное устройство, которое содержит каретку с приводом ее продольного перемещения, на которой установлен ползун с кривошипношатхйрым приводом его поперечного перемещения и зубчато-реечные механизмы привода захвата. Захват закрывается с помощью, пружины, воздействующей на рейку, а открывается рычагом, который при наезде на упор, сжимая пружину, перемещает рейку 2. Однако известное устройство не достаточно долговечно и надежно в работе из-за отказа рычажнр-пружинного привода откры-, вания и закрывания захвата, вызванного поломкой пружины, заеданием рейки в следсч вне ударов пружины при закрывании захвата. Кроме того, открывание и закрывание захватов не может быть произведено в ; каладочном режиме работы. Цель изобретения-повыщение надежности устройства в работай его долговечности. Достигается она тем, что в тфедлагаемом устройстве криврщип привода ползуна снабжен кулачком, кинематически связанным с зубом, выполненным на рейке одного зубчато-реечного механизма, связанной с валом, несущим барабан кулачкового привода, соединенного со вторым зубчато-реечным механизмом. Вал привода захвата выполнен из двух частей, соединенных между собой разъемным соединением, например зубчатой муфтой. Барабан кулачкового привода снабжен пазом, начало и конец которого вьшолнены прямолинейными и расположены в плоскостях, перпендикулярных оси этого барабана. Такое вьшолнение устройства обеспечивает зажим и разжим захвата от общего привода устройства в заданном кинематикой месте и позволяет открывать и закрывать захват в режиме нападки, что повышает надежность устройства в работе к его аолго вечность. На фиг. 1 изображено описываемое устройство с кареткой в двух крайних положа-киях: загрузочная позиция показана сплош нЫми линиями, разгрузочная - пунктиром; на фиг. 2 разрез на фиг. 1; на фиг.З узел 1 на фиг. 1; на фиг. 4 - кривол гаей ный паз копирного барабана, развертка. Устройство состоит из приводного редуктора 1, выходной вал 2 которого соединен с ходовым винтом 3, взаимодействующим с гайкой 4, установленной с возможностью продольного перемещеш1я в направляющих 5 каретки. 6. Каретка 6 установлена с помо шью роликов 7 на балке 8, в которой выполнен паз 9, состоящий из прямолинейного участка, параллельного направлению шения кареткн б, и двух криволинейных участков в позициях загрузки н разгрузки. В пазу 9 расположен ропик 1О, посаженный палец 11 зубчатого сектора 12, уста- новленного с возможностью поворота на оси 13 в карегке 6. Зубчатый сектор 12 нахо« дится в зацеплении с зубчатым колесом 14 закрепленным на валу 15 , установленным а каретке 6. На этол. же апу 15 закреплена шестерня 16, сцепленная с зубчатой рейкой 17, которая выполнена на гайке 4, а также кривошип 18, соединеш ый с шатуном 19 пальцем 20. Шатун 19 смонтирован на оси 21 в ползуне 22, установленном в направляющих 23 кареткн 6. Кривошип 18 снабжен кулачком 24, взаимодействующим при его поворота с зубом 25, который выполнен на рейке 2.6j установленной с возможностью осевого пере мещения в каретке 6 и фиксируемой в двух положениях фиксатором 27. Рейка 26 сцеплена с шестерней 28, смонтированной на опорах скольжения в каретке 6. , Шестерня 28 скользящим шлшдевым сое динением соединена с вертшсальным валом. который смонтирован на опорах 29 в ползуне 22 и состоит из двух частей 30 и 31 соединенных муфтой 32, которая в рабочем положении опирается на кольцо 33, а в наЛадочном фиксируется на части 3D вертикального вала винтом 34, На конце 31 вертикального вала закреплен копирный барабан 35, а .криволинейный паз 36 кото рого входит ролик 37. Криволинейный паз 36 ограничен с двух cTopoHV плоскими учас ками 38, 39, перпендикулярными оси бара бана 35 , на боковой поверхности барабана выполнены отверстия 40 для ручного пово рота его в наладочном режиме. Ролик 37 закреплен на зубчатой рейке 41, размещенной в ползуне 22 и сцепленной с шестерней 42, сидящей на оси 43, на которой закрепле11Ы захваты 44. При движении каретки 6 к загрузочной позиции {фиг. 1, по стрелке влево) вр щение от выходного вала 2 приводного редук тора 1 передается ходовому винту 3, и если ролик 10 находится на прямолинейном участке паза 9, то зубчатый сектор 12 не может повернуться, в результате чего вал 15 остается неподвижным и шестерней 16 удерживает гайку 4 от продольного перемещения относительно каретки 6, которая движется на балке 8 с максимальной скоростью. В конце хода каретки 6 при вхождении ролйка 10 в кр шолинейный j4acTOK паза 9 зубчатый сектор 12 начнет поворачиваться на оси 13 и в направлении, совпадающем с пе-. ремещеннем каретхси 6, перемещая через зубчатое колесо 14, вал 15 и шестерню 16, взаимодействующую с зубчатой рейкой 17, гайку 4 в том же направлении, в результате чего каретка 6 останавливается. Во время прохождения роликом 1О криволинейного участка пааа 9 криаошип 18, поворачиваясь на валу 15, через палец 20, шатун 19 и ось 21 перемещает ползун 22 по направляющим 23 каретки в в нижнее положение. В конце хода ползуна 22 и поворота кривошипа 18 на 180 ( на фиг. 2 по часовой стрелке) кулачок 24 вступает ь контакт с зубом 25 рейки 26, тем самым перемещая ее из фиксированного псхложения в другое. В процессе своего перемещения рейка 26 через шестерню 28 и вертккалы-1Ый вал , состоящий из двух частей 30 и 31, соединенных муфтой 32, поворачивает копириьгй барабан 35, который при помощи криволинейного паза 36 и ро лика 37 перемещает зубчатую рейку41 (на фиг. 1 внизУ Рейка через шестерню 42 и ось 43 поворачивает захваты 44, которые берутдеталь. После этого.приводной редуктор 1 реверсируется, ходовой винт 3 начинает вра- щатг: ся в обратную сторону, и следовательно, гайка 4 начинает перемешаться вправо, вращая рейкой 17 шестерню 16, а вместе с ней вал15, зубчатое колесо 14 и кривошип 18, кулачок 24 которого, поворачиваясь против часовой стрелки, отходит от зуба 25 рейки 26, оставляя ее неподвижной, а следовательно, захваты 44 в положении Закрыто. При этом кривошип 18 через шатун 19 перемешает ползун 22 в верхнее положение. Кривошип 18 поворачивается до тех пор, пока ролик 10 не выйдет с криволинейного участка паза 9 на прямолинейный, т.е. на 180 , Затем перемещение гайки 4 по на-г правляющим 5 каретки 6 прекращается и последняя движется в сторону разгрузочной позиции (на фиг. 1 вправо) до тех пор, пока ропик 10 не войдет в другой криволинейный участок паза 9. Далее работа устройства в разгрузочной позиции осуществляется вышеописанным-офазом с той лищь разницей, что сначала кривощип 18 поворачиваегся против часовой стрелки и своим кулачком 2 4, воздействующим на зуб 2 перемещает рейку 26 из левого фиксированного положения в правое, и в конце хода ползуна 22 вниз открывает захваты 44. При реверсе приводного редуктора 1 кривошип 18 поворачивается на 180° по часовой стрелке, в резулььтате чего кулачок 24 отходит от зуба 25 рейки 26 и захваты 44 при подъеме ползуна 22 и перемещении каретки 6 влево к загрузочной позиции остаются открытыми. Все последующие циклы работы устройства в автоматическом режиме осуществляются выщеописанным образом, Шя открывания и закрывания захватов 44 в наладочном режиме часть ЗОвергикапь ного вала разъединяется с частью 31 подниманием муфты 32, которая фиксируется на. части ЗО винтом 34. Копирный барабан 35 поворачивают вручную ключом, вставляемым в oTBepcT ie 40. Подобное выполнение устройства обеспечивает повышение надежности, долговечности и безаварийности его работы. 55 6 6 Формула изобретения 1. Загрузочное устройство, например, токарных станков для обработки деталей типа вал, содержащее каретку с приводом ее продолггного перемещения.на которой установлен ползун с кривощипно-щатунным приводом его поперечного перемещения и зубчато-реечные механизмы привода захвата, отличающееся тем, что, с целью повыщения надежности устройства в работе и срока службы, кривощип привода ползуна снабжен кулачком, кинематически связанным с зубом, . выполненным на рейке одного зубчато-реечного механизма, связанной с валом, несушим барабан кулачкового привода, соединенного со вторым зубчато-реечцым механизмом, 2. Устройство поп, 1, отлича ющ е е с я тем, что вал привода захвата вьшолнек из двух частей, соединенных между собой разъемным соединением, например зубчатой муфтой, 3. Устройство поп, 1, отличающее с я . тем; что в барабане кулачкового привода ббразован паз, начало и конец которого прямолинейны . и расположены в плоскостях, перпендикулярных оси этого барабана. Источники информации, принятые во вниание при экспертизе: 1.Авторское свидетельство СССР № 346010, кл, - В 25 15/ОО, 1970, 2.Авторское свидетельство СССР 290659, , кл. В 23 (J- 7/04, 1969, С---Й LS .J. I T: z tff- IlliЧ Ш J rp v.ujria -t

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1970 |

|

SU290659A1 |

| Манипулятор | 1985 |

|

SU1331638A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| ТРАНСПОРТНОЕ УСТРОЙСТВО РОБОТИЗИРОВАННОЙ ЛИНИИ СБОРКИ-СВАРКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1990 |

|

SU1737838A1 |

| Устройство для отделения от стопы плоской заготовки и подачи ее в пресс | 1984 |

|

SU1319980A1 |

| Многопозиционный пресс для листовой штамповки | 1988 |

|

SU1562049A1 |

| Устройство для загрузки транспортных средств сыпучими грузами | 1985 |

|

SU1511167A1 |

| Роторная машина для обработки ленточного материала | 1989 |

|

SU1666250A1 |

| Устройство автоматической смены инструмента | 1989 |

|

SU1720832A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

to c Ц, PM lkV44kI3 I 52

Авторы

Даты

1977-05-25—Публикация

1975-12-23—Подача