1

Изобретение относится к области производства бесшовных горячекатаных труб и может быть использовано для производства гильз на любых установках.

Известен способ производства гильз на косовалковом стане, который включает операции нрошивки нагретой до температуры прокатки заготовки в гильзу валками на оправке и заострения переднего конца гильзы обжатием в холостых роликах на цилиндрической оправке.

Недостатком известного способа является межочаговая деформация гильз, возникающая за счет значительного осевого подрора на гильзу со стороны очага заострения, возникающего в результате большой абсолютной величины деформации по диаметру и по толщине стенки. При попадании переднего конца гильзы в очаг заострения первоначально происходит редуцирование гильзы по диаметру и одновременное обжатие но толщине стенки на цилиндрической оправке в одном проходе.

Известно более близкое но технической сущности решение, заключающееся в способе производства гильз на косовалковом стане, включающем деформацию валками сплошной заготовки на оправке и заострение переднего конца гильзы редуцированием и обжатием но стенке, осуществляемое на выходе из валков в разъемных матрицах.

Однако заострение гильзы осуществляют за один проход, что вызывает межочаговое вздутие и искал{ение профиля гильзы.

Целью изобретения является предотвращение межочаговой деформации гильзы и улучшение качества ее профиля.

Это достигается тем, что по нредлагаемому способу производства гильз, включающему деформацию валками снлошной заготовки на оправке, редуцирование и обжатие по стенке переднего конца гильзы на выходе из валков в разъемных матрицах, обжатие переднего конца осуществляют в несколько проходов, равномерно его величину на 15-50%.

Снособ производства гильз на косовалковом стане заключается в следующем.

Нагретую до темнературы нрокатки сплошную заготовку нрошивают в гильзу валками на оправке. Передний конец гильзы, выходящий из валков прошивного стана, редуцируют одновременно с прошивкой до получения необходимого внутреннего диаметра переднего конца гильзы. Процесс редуцирования ведут в разъемных матрицах без онравкн. После окончания операции редуцирования передний конец гильзы обжимают по толщине стенки на оправке на части длины переднего (редуцированного) конца гильзы. Затем передний конец гильзы обл имают на оправке в следующем проходе, причем величина на

15-20% меньше величины обжатия в предыдущем проходе и длина очага обжатия также меньше. Далее снижают обжатие в очередном проходе на 15-50%, а длину обжимаемого участка переднего конца гильзы в каждом проходе уменьшают на величину, обратно пропорциональную числу проходов. Процесс осуществляется до получения заданной толщины стенки на переднем торце гильзы. При этом в каждом из проходов величина осевого подпора на гильзу не превышает допустимых величин, приводящих к межочаговой деформации гильзы.

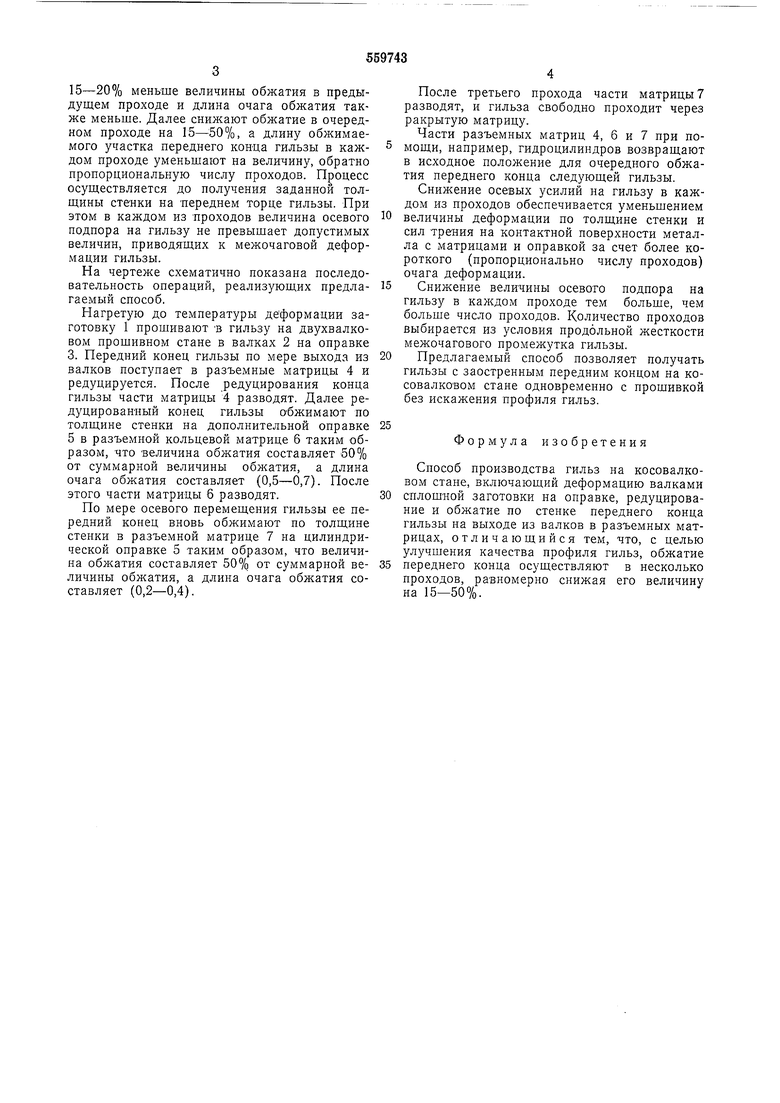

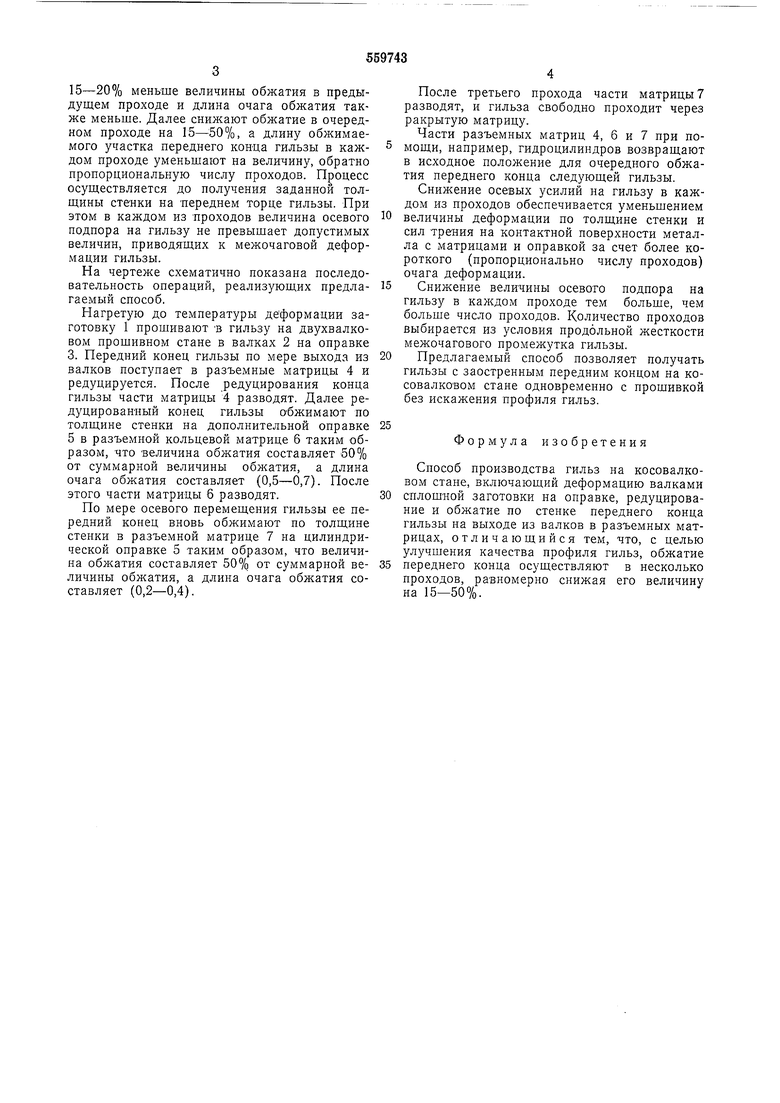

На чертеже схематично показана последовательность операций, реализующих предлагаемый способ.

Нагретую до температуры деформации заготовку 1 прошивают В гильзу на двухвалковом прошивном стане в валках 2 на оправке 3. Передний конец гильзы по мере выхода из валков поступает в разъемные матрицы 4 и редуцируется. После редуцирования конца гильзы части матрицы 4 разводят. Далее редуцированный конец гильзы обжимают по толщине стенки на дополнительной оправке 5 в разъемной кольцевой матрице 6 таким образом, что величина обжатия составляет 50% от суммарной величины обжатия, а длина очага обжатия составляет (0,5-0,7). После этого части матрицы 6 разводят.

По мере осевого перемещения гильзы ее передний конец вновь обжимают по толщине стенки в разъемной матрице 7 на цилиндрической оправке 5 таким образом, что величина составляет 50% от суммарной величины обжатия, а длина очага обжатия составляет (0,2-0,4).

После третьего прохода части матрицы 7 разводят, и гильза свободно проходит через ракрытую матрицу.

Части разъемных матриц 4, 6 и 7 при помощи, например, гидроцилиндров возвращают в исходное положение для очередного обжатия переднего конца следующей гильзы.

Снижение осевых усилий на гильзу в каждом из проходов обеспечивается уменьшением величины деформации по толщине стенки и сил трения на контактной поверхности металла с матрицами и оправкой за счет более короткого (пропорционально числу проходов) очага деформации.

Снижение величины осевого подпора на гильзу в каждом проходе тем больше, чем больше число проходов. Количество проходов выбирается из условия продольной жесткости межочагового промежутка гильзы.

Предлагаемый способ позволяет получать гильзы с заостренным передним концом на косовалковом стане одновременно с прошивкой без искажения профиля гильз.

Формула изобретения

Способ производства гильз на косовалковом стане, включающий деформацию валками сплошной заготовки на оправке, редуцирование и обжатие по стенке переднего конца гильзы на выходе из валков в разъемных матрицах, отличающийся тем, что, с целью улучшения качества профиля гильз, обжатие переднего конца осуществляют в несколько проходов, равномерно снижая его величину на 15-50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства гильз на косо-ВАлКОВОМ CTAHE | 1979 |

|

SU804022A1 |

| Способ производства гильз на косовалковом стане | 1989 |

|

SU1650316A1 |

| Способ производства труб | 1980 |

|

SU931247A2 |

| Клеть косовалкового стана | 1975 |

|

SU541514A1 |

| Технологический инструмент прошивного стана | 1985 |

|

SU1321493A1 |

| Способ прокатки трубы с утоненными концами | 1976 |

|

SU657880A1 |

| Клеть косовалкового стана | 1979 |

|

SU810311A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| Способ производства полых тел | 1979 |

|

SU867491A1 |

| Валок трехвалкового раскатного стана | 1982 |

|

SU1047557A1 |

Авторы

Даты

1977-05-30—Публикация

1975-11-17—Подача