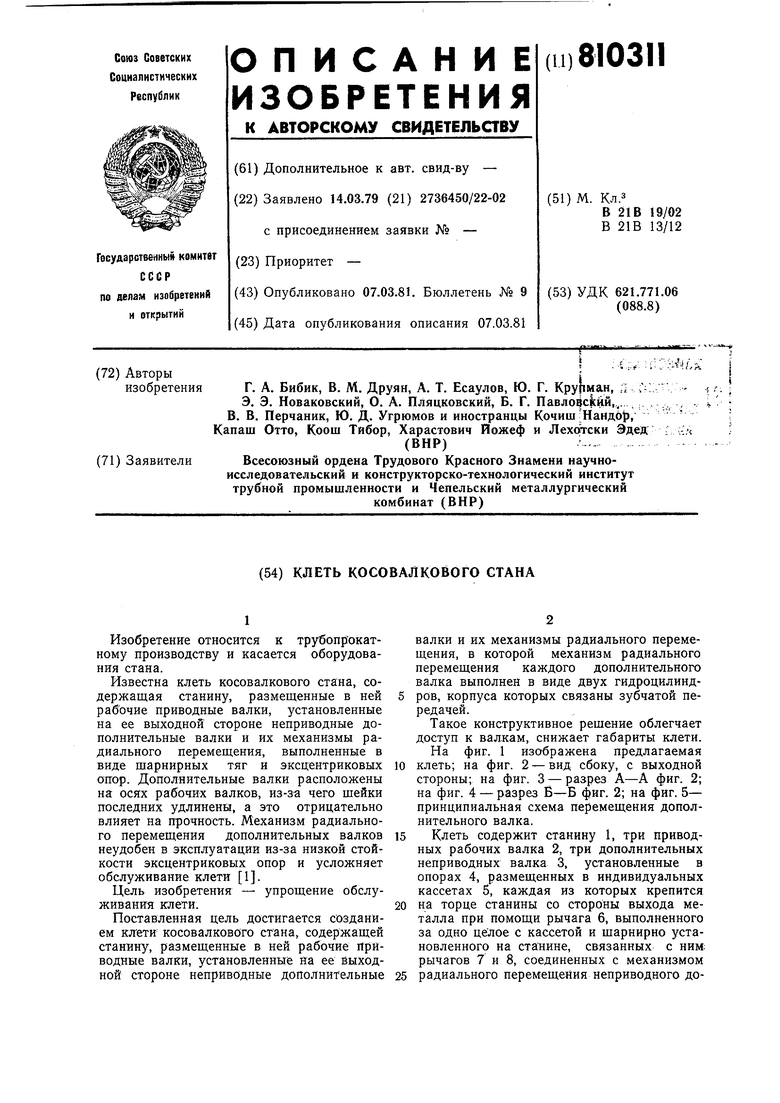

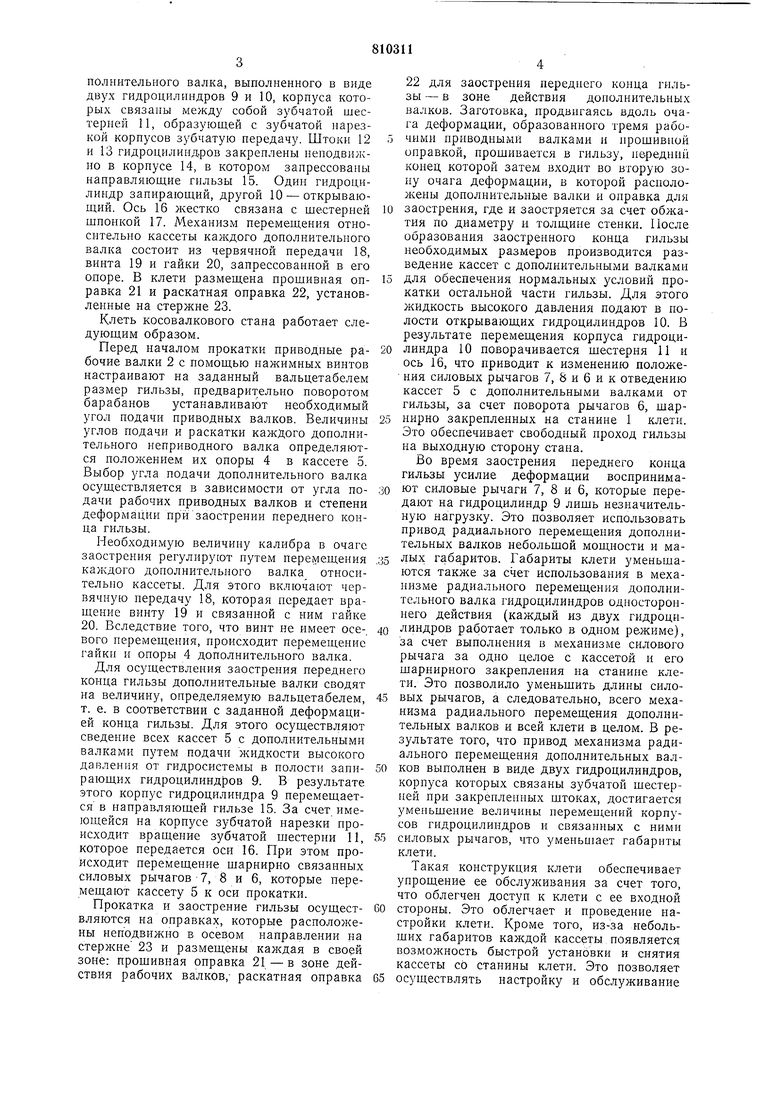

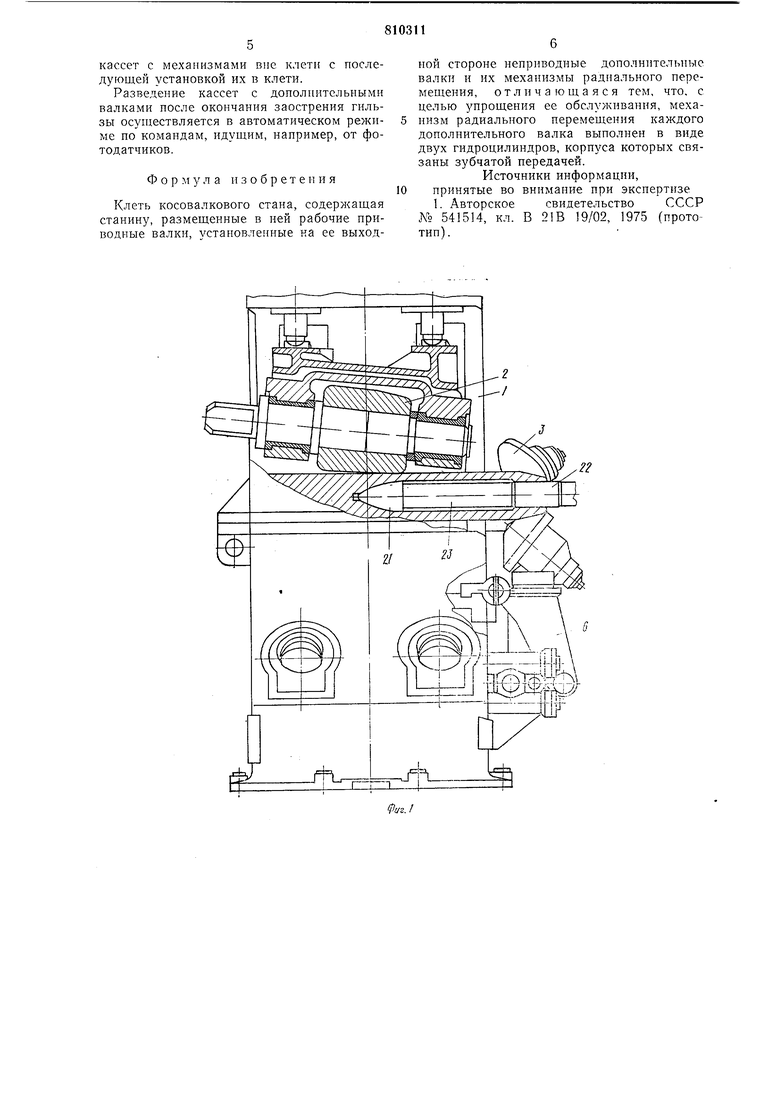

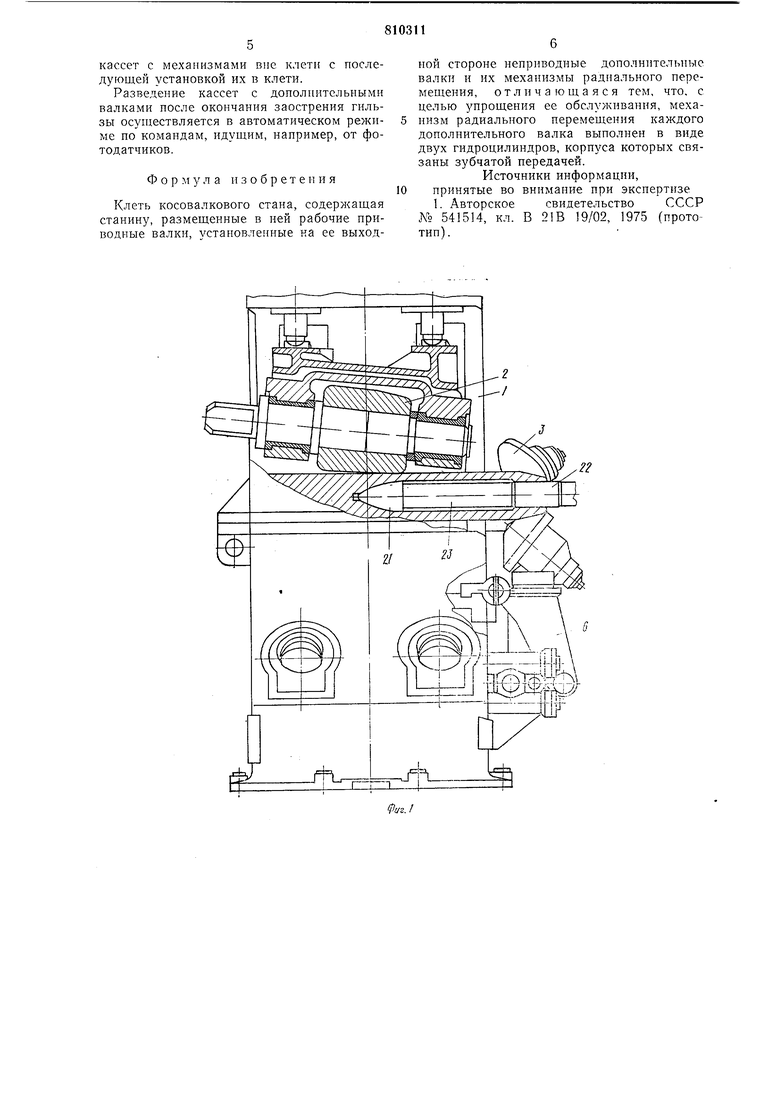

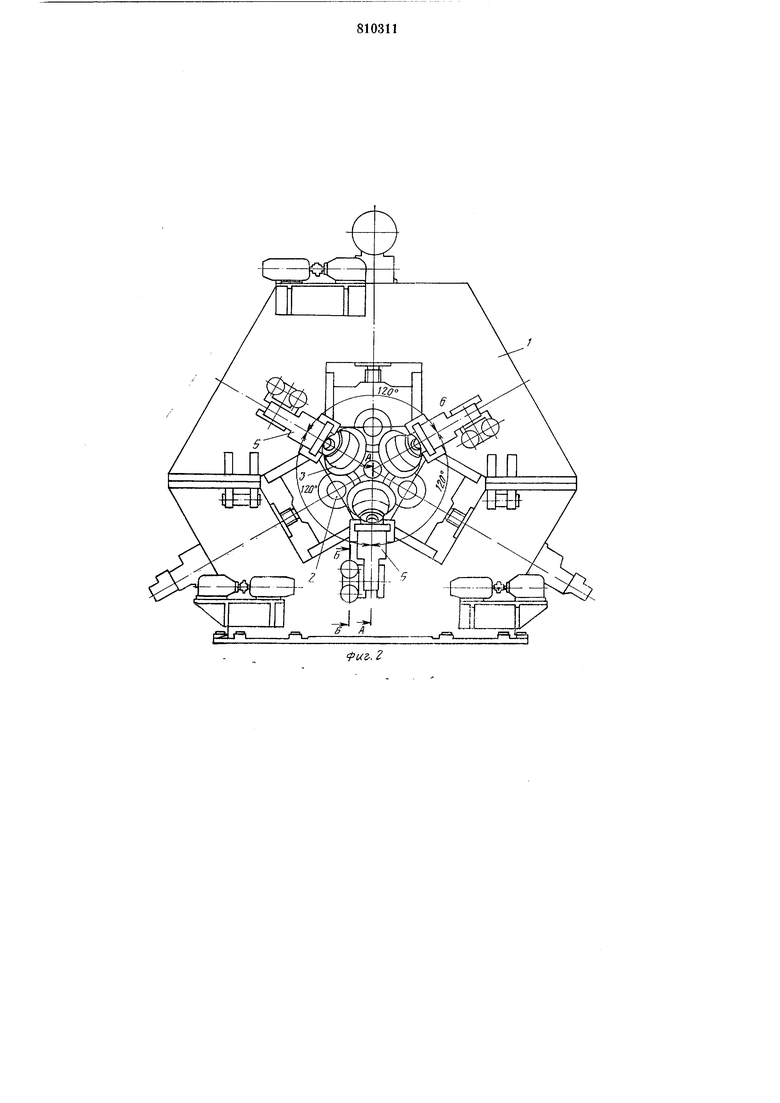

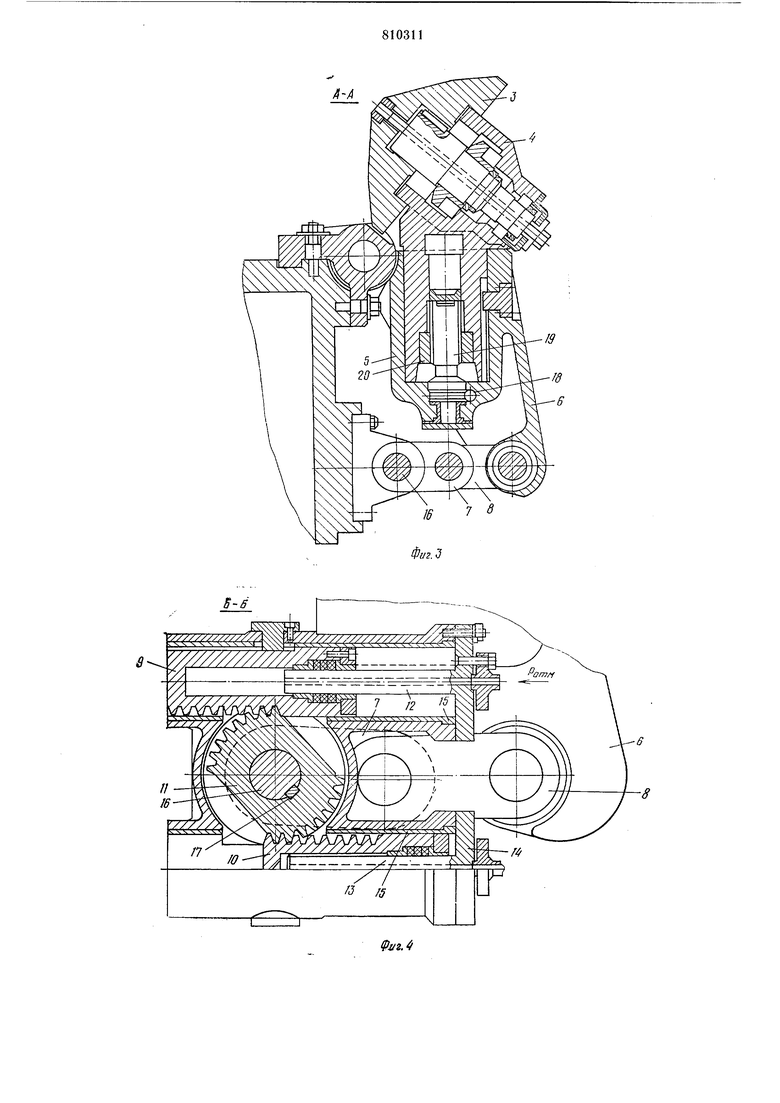

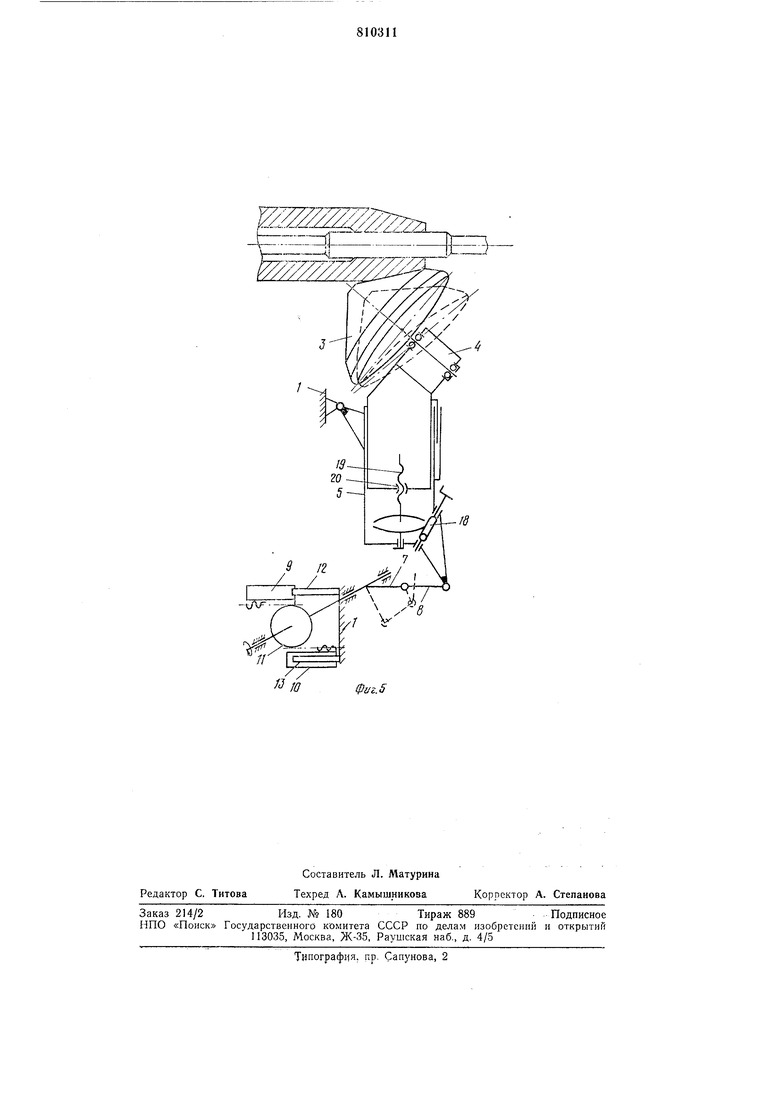

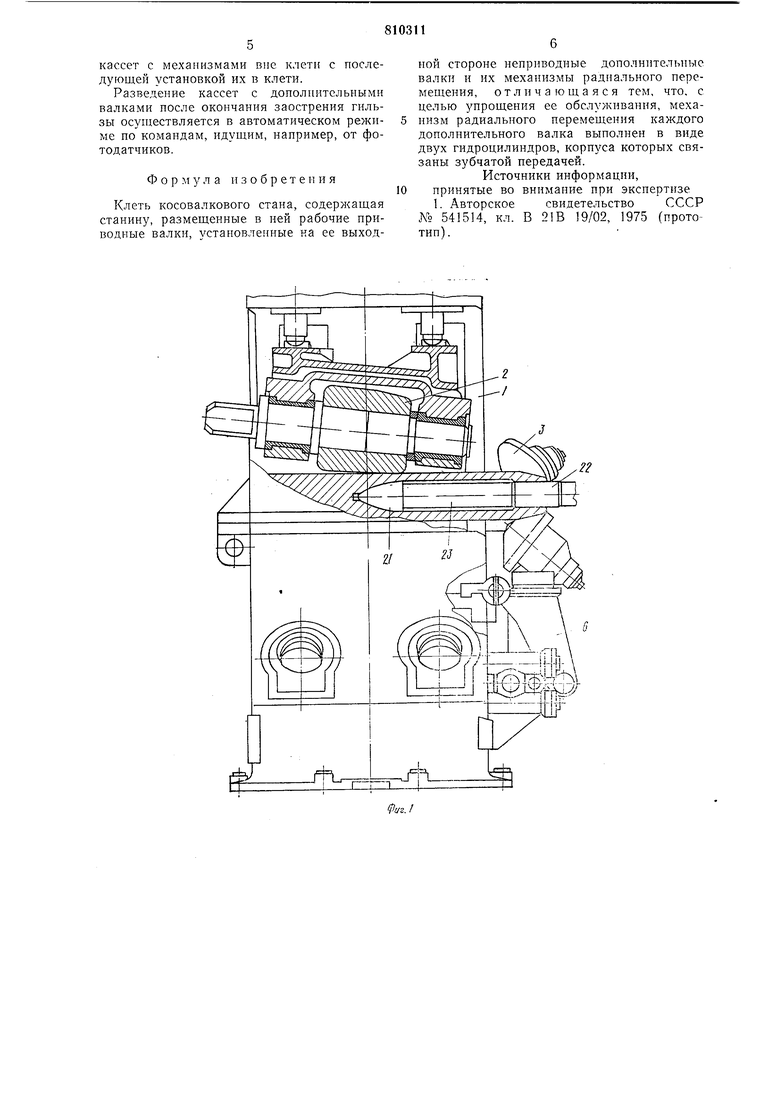

(54) КЛЕТЬ КОСОВАЛКОВОГО СТАНА полнительного валка, выполненного в виде двух гидроцилиндров 9 и 10, корпуса которых связаны между собой зубчатой шестерней 11, образующей с зубчатой нарезкой корпусов зубчатую передачу. Штоки 12 и 13 гидроцилинд.ров закреплены неподвижно в корпусе 14, в котором запрессованы направляющие гильзы 15. Один гидроцнлнндр запирающий, другой 10 - открывающий. Ось 16 жестко связана с шестерней шпонкой 17. Механизм перемещения относительно кассеты каждого дополнительного валка состоит из червячной передачи 18, виита 19 и гайки 20, запрессованной в его опоре. В клети размещена прошивная оправка 21 и раскатная оправка 22, установленные на стержне 23. Клеть косовалкового стана работает следующим образом. Перед началом прокатки приводные рабочие валки 2 с помощью нажимных винтов настраивают на заданный вальцетабелем размер гильзы, предварит;ельно поворотом барабанов устанавливают необходимый угол нодачи приводных валков. Величины углов подачи и раскатки каждого дополнительного неприводного валка определяются положением их опоры 4 в кассете 5. Выбор угла подачи дополнительного валка осзществляется в зависимости от угла подачи рабочих приводных валков и степени деформации при заострении переднего конца гильзы. Необходимую величину калибра в очаге заострения регулируют путем перемещения каждого дополнительного валка относительно кассеты. Для этого включают червячную передачу 18, которая передает вращение винту 19 и связанной с ним гайке 20. Вследствие того, что винт не имеет осе-, вого перемещения, происходит перемещение гайки и опоры 4 дополнительного валка. Для осзществления заострения переднего конца гильзы дополнительные валки сводят на величину, онределяемую вальцетабелем, т. е. в соответствии с заданной деформацией конца гильзы. Для этого осуществляют сведение всех кассет 5 с дополнительными валками путем подачи жидкости высокого давления от гидросистемы в полости запирающих гидроцилиндров 9. В результате этого корпус гидроцилиндра 9 перемещается в направляющей гильзе 15. За счет имеющейся на корпусе зубчатой парезки происходит вращение зубчатой щестерни II, которое передается оси 16. При этом происходит перемещение шарнирно связанных силовых рычагов 7, 8 и 6, которые перемещают кассету 5 к оси прокатки. Прокатка и заострение гильзы осуществляются на оправках, которые расположены неподвижно в осевом направлении на стержне 23 и размещены каждая в своей зоне: прошивная оправка 21-в зоне действия рабочих валков,- раскатная оправка ,5 10 15 20 25 30 35 40 45 50 55 60 65 22 для заострения переднего конца гильзы - в зоне действия дополнительных валков. Заготовка, продвигаясь вдоль очага деформации, образованного тремя рабочими прпводными валками и нрошивной оправкой, прошивается в гильзу, iie-редний конец которой затем входит во вторую зону очага деформации, в которой распололсены дополнительные валки и оправка для заострения, где и заостряется за счет обжатия по диаметру и толщине стенки. После образования заостренного конца гильзы необходимых размеров производится разведение кассет с дополнительными валками для обеспечения нормальных условий прокатки остальной части гильзы. Для этого жидкость высокого давления подают в полости открывающих гидроцилиндров 10. В результате перемещения корпуса гидроцилиндра 10 поворачивается шестерня 11 и ось 16, что приводит к изменению положения силовых рычагов 7, 8 и 6 и к отведению кассет 5 с дополнительными валками от гильзы, за счет поворота рычагов 6, шарнирно закрепленных на станине 1 клети. Это обеспечивает свободный нроход гильзы на выходную сторону стана. Во время заострения переднего конца гильзы усилие деформации воспринимают силовые рычаги 7, 8 и 6, которые передают на гидроцилиндр 9 лишь незначительную нагрузку. Это позволяет использовать привод радиального перемещения дополнительных валков небольшой мощности и малых габаритов. Габариты клети уменьшаются также за счет использования в механизме радиального перемещения дополнительного валка гидроцилиндров одностороннего действия (каждый из двух гидроцилиндров работает только в одном режиме), за счет выполнения в механизме силового рычага за одно целое с кассетой и его шарнирного закрепления на станине клети. Это позволило уменьшить длины силовых рычагов, а следовательно, всего механизма радиального перемещения дополнительных валков и всей клети в целом. В результате того, что привод механизма радиального перемещения дополнительных валков выполнен в виде двух гидроцилиндров, корпуса которых связаны зубчатой шестерней при закренлеиных штоках, достигается уменьшение величины перемеп;ений корпусов гидроцилиидров и связанных с ними силовых рычагов, что уменьшает габариты клети. Такая конструкция клети обеспечивает упрощение ее обслуживания за счет того, что облегчен доступ к клети с ее входной стороны. Это облегчает и проведение настройки клети. Кроме того, из-за небольших габаритов каждой кассеты появляется возможность быстрой установки и снятия кассеты со станины клети. Это позволяет осуществлять настройку и обслуживание

кассет с механизмами вне клети с последующей установкой их в клети.

Разведение кассет с дополнительными валками после окончания заострения гильзы осуществляется в автоматическом режиме по командам, идущим, например, от фотодатчиков.

Формула изобретения

Клеть косовалкового стана, содержащая станину, размещенные в ней рабочие приводные валки, установленные на ее выходНОИ стороне неприводные дополнительные валки и их механизмы радиального перемещения, отличающаяся тем, что, с целью зпрощения ее обслуживания, механизм радиального перемещения каждого дополнительного валка выполнен в виде двух гидроцилиндров, корпуса которых связаны зубчатой передачей.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР ЛЬ 541514, кл. В 21В 19/02, 1975 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеть косовалкового стана | 1975 |

|

SU541514A1 |

| Способ производства гильз на косо-ВАлКОВОМ CTAHE | 1979 |

|

SU804022A1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2098205C1 |

| Установка для непрерывной горячей прокатки без вращения гильз в бесшовные трубы | 1977 |

|

SU1041021A3 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| Способ производства труб | 1980 |

|

SU931247A2 |

| Способ производства гильз на косовалковом стане | 1989 |

|

SU1650316A1 |

| Рабочая клеть косовалкового короткооправочного стана | 1977 |

|

SU740315A1 |

| Способ производства гильз на косовалковом стане | 1975 |

|

SU559743A1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2097156C1 |

/yj|Ц||

-ЬгяМУ

iJ }%4fn

Фиг. 5

Авторы

Даты

1981-03-07—Публикация

1979-03-14—Подача