ИзоСретение относится к обрайот ке трубчатых заготовок давлением.

Известно устройство для обжима трубчатьи заготовок, схэдержащёё смонтированные на основании неподвижные траверсы, соединенные колоннами, установленную на колоннах подвижную траверсу, гидропривод которой смонтирован на одной из неподвижных траверс, роликовую матрицу, размещенную на другой неподвижной траверсе, и пуансон, расположенный по оси матрицы на tuTOKe телескопического гидроцилиндаи с двумя поршнями 1 .

Однако устройство обладает малой производительностью и низким качеством изделия.

Цель изобретения - повышение производительности и качества изделия.

Поставленная цель достигается тем, что устройство для обжима трубчатых-заготовок, содержащее смонтированные на основании неподвижные траверсы, соединенные колоннами. Установленную на колоннах подвижную траверсу, гидропривод которой смонтирован на одной из неподвижных тр-- вере, роликовую матрицу,размещенг на другой неподвижной траверсе.

пуансон, расположенный по оси матрицы, снабжено стержнем, установленным в первой неподвижной траверсе соосно с закрепленные на нем пуансоне, при этом на стержне по одну сторону неподвижной траверсы выполнен фланец, а по другую - прикреплена упорная втулка.

Кроме того, упорная втулка снаб10жена подпружиненньо ш упорами, а пуансон выполнен с конической поверхностью, контактирующей с роликами матрицы при их разведении.

15

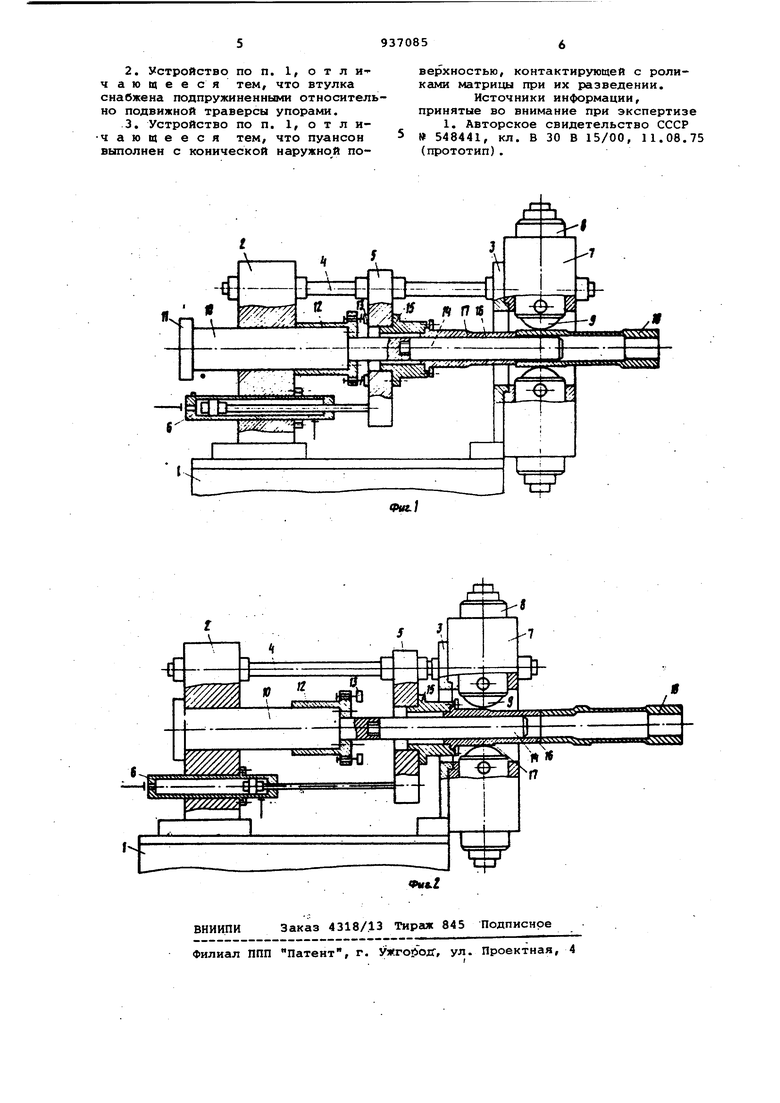

На фиг.1 изображено устройство в исходном положении; на Фиг.2 то же, после окончания процесса.

Устройство состоит из основания 1, левой 2 и правой 3 неподвижных

20 траверс, жестко связанных между собой колоннами 4, на которых размещена подвижная траверса 5, приводимая в движение от поршневых гидроцилиндров 6, установленных в левой травер25се 2. На правой траверсе 3 и колоннах 4 установлена и закреплена роликовая матрица 7,снабженная плунжерными гидроцилиндрами 8 и связанными с ними посредством промежуточ30ных деталей роликами 9.

По оси устройства в левой травер се 2 размещен центральный стержень 10, снабженный фланцем 11 и прикрепленной к нему упорной втулкой 12, в которой размещены подпружиненные упоры 13. На центральном стержне 10 посредством резьбы установлен пуансон14. К подвижной траверсе 5 прикреплена опорная стойка 15 для установки на ней пуансона-съемника 16, выполненного с конусом 17. На пуансоне 14 установлено изделие 18. Гидроцилиндры снабжены подводами и отводами рабочей среды.

Устройство работает следующим образом.

Заготовка изделия 18 механизмом заталкивания, снабженным элементами центрирования изделия (не показано) , надевается на пуансон 14 до упора в пуансон-съемник 16. В этом положении производится центрирование изделия 1В по оси калибрования механизмом центрирования (не показано). Затем посредством подачи рабочей жидкости в гидроцилиндры 8 сводятся ролики 9 в радиальном направлении, обжимая по периметру изделие 18 на пуансоне 14. После сведения роликов 9 подачей рабочей жидкости в поршневую полость подключаются в работу гидроцилиндры 6, которые осуществляют перемещение подвижной траверсы 5 с установленным на ней пуансоном-съемником 16, посредством которого с усилием гидроцйлиндров производится проталкивание изделия 18, осуществляя его калибровку. Изделие 18 при своем движении зажимает, а затем силой трения тянет за собой пуансон 14 и скрепленный с ним центральный стержень 10, который после ocs цecтвлeния калибровки упирается своим фланцем 11 в торец левой траверсы 2. Подвижная траверса 5с пуансоном-съемником 16 продолжает движение вперед, производя съем изделия 18 с пуансона 14.

В начале съема изделия 18 с пуансона 14 снимается давление в гидроцилиндрах 8 для разведения роликов 9 матрицы 7,которые разводятся конусом 17 пуансона-съемника 16. Разведение роликов 9 необходимо для беспрепятственного заталкивания последнего изделия. Окончание съема изделия 18 и его выталкивание заканчивается за торцом роликовой матрицы 7, где оно убирается с позиции загрузк, а на ее место подается ново изделие, а в это время подачей рабочей ж

адкости в штоковую

полость гидроцилиндра производится возврат подвижной траверсы 5 с пуансоном-съемником 16 в исходное полона пути движения подвижная

жение.

5 вс

гречается с подпружитраверса

ненными упорами 13, размещенными на упорной втулке 12, закрепленной на центральном стержне 10 и давит н поры 13,а затем через упорную втулку 12 перемещает их,пуансон 14 и центральный стержень 10 в крайнее левое исходное положение до упора упорной втулки 12 в левую траверсу 2, Устройство подготовлено для повторения цикла, имея на позиции загрузки новое изделие.

Подпружиненгале упоры упорной втулки 12 обеспечивают роль компенсатора, исключают неточности хода гидроцилиндров 6 и одновременно останавливают пуансон 14 в одном и том же положении.

При осуществлении полного калибрования изделия оно проталкивается за ролики 9 матрицы 7.

Последовательность работы аналогична.

Изобретение позволяет повысить производительность за счет меньшего количества движений устройства и осуществления калибровки и съема за один ход цилиндра; упростить конструкцию за счет исключения цилиндра пуансона и введения центрального стержня; улучшить структуру и качество изделия за счет независимого перемещения пуансона гГод действием -распорных сил при их увеличении выш заданных процессом калибрования, что исключает накат металла между роликами матрицы и пуансоном, в результате чего структура металла не меняется (не перемешивается) и исключается волнообразность наружной поверхности изделня при этом повышается точность изделия.

Кроме того, расширяются технологические возможности за счет осу ществления как полного калибрования изделия, так и обжима с калиброванием.

Формула изобретения

1. Устройство для обжима трубчатых заготовок, содержащее смонтированные на основании неподвижные траверсы, соединенные колоннами, установленную на колоннах подвижную траверсу, гидропривод которой смонтирован на одной из неподвижных травере, роликовую матрицу/ размещенную на другой неподвижной траверсе, и пуансон, расположенный по оси матрицы, отличающееся тем, что, с целью повышения производительности и качества изделия, оно

снабжено стержнем с фланцем и упорной втулкой на его концах, установленным в неподвижной траверсе, несущей гидропривод, а пуансон соосно закреплен на нем. 2.Устройство по п. 1, о т л и- ч аюцееся тем, что втулка снабжена подпружиненными относитель но подвижной траверсы упорами. 3.Устройство по п. 1, о т л ичающееся тем, что пуансон выполнен с конической наружной по верхностью, контактирующей с роликами матрицы при их разведении. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР (f 548441, кл. В 30 В 15/00, 11.08.75 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс для калибровки трубчатых заготовок | 1975 |

|

SU548441A1 |

| Гидравлический пресс для обжима концов труб | 1975 |

|

SU559836A1 |

| Станок для изготовления герметичных днищ на концах трубчатых заготовок | 1990 |

|

SU1803237A1 |

| ПРЕСС-ФОРМА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1998 |

|

RU2136441C1 |

| Пресс для формования деталей чемодана | 1972 |

|

SU523864A1 |

| Устройство для подачи заготовок в зону обработки | 1981 |

|

SU1091968A1 |

| Устройство для калибровки трубчатых заготовок | 1983 |

|

SU1131578A1 |

| Устройство для получения полых изделий из трубчатых заготовок | 1990 |

|

SU1810185A1 |

| Способ обработки труб | 1990 |

|

SU1810186A1 |

| Штамп для обжима трубчатых заготовок | 1986 |

|

SU1388153A1 |

Авторы

Даты

1982-06-23—Публикация

1980-12-12—Подача