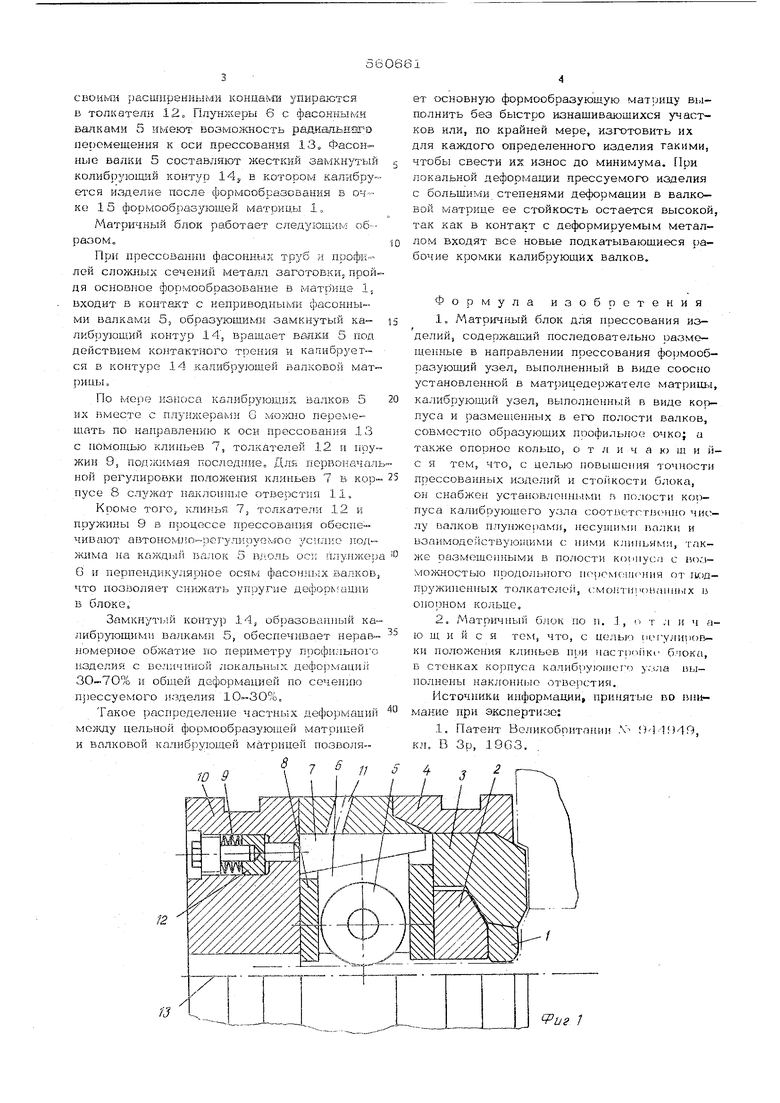

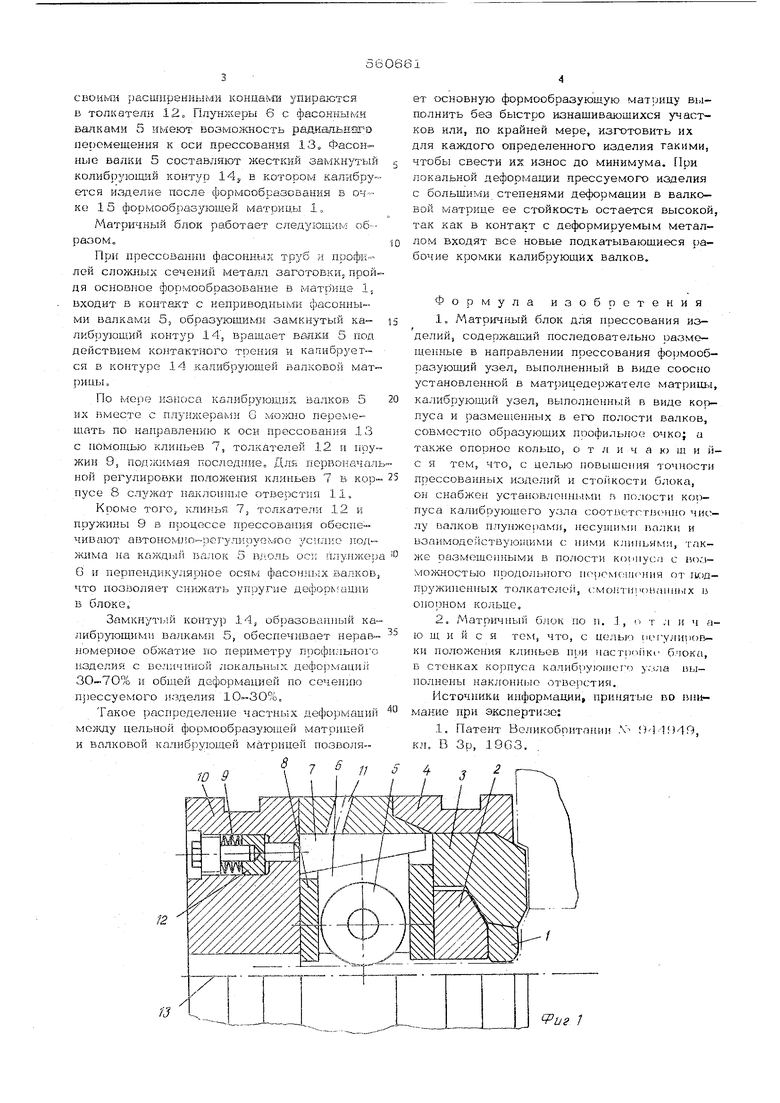

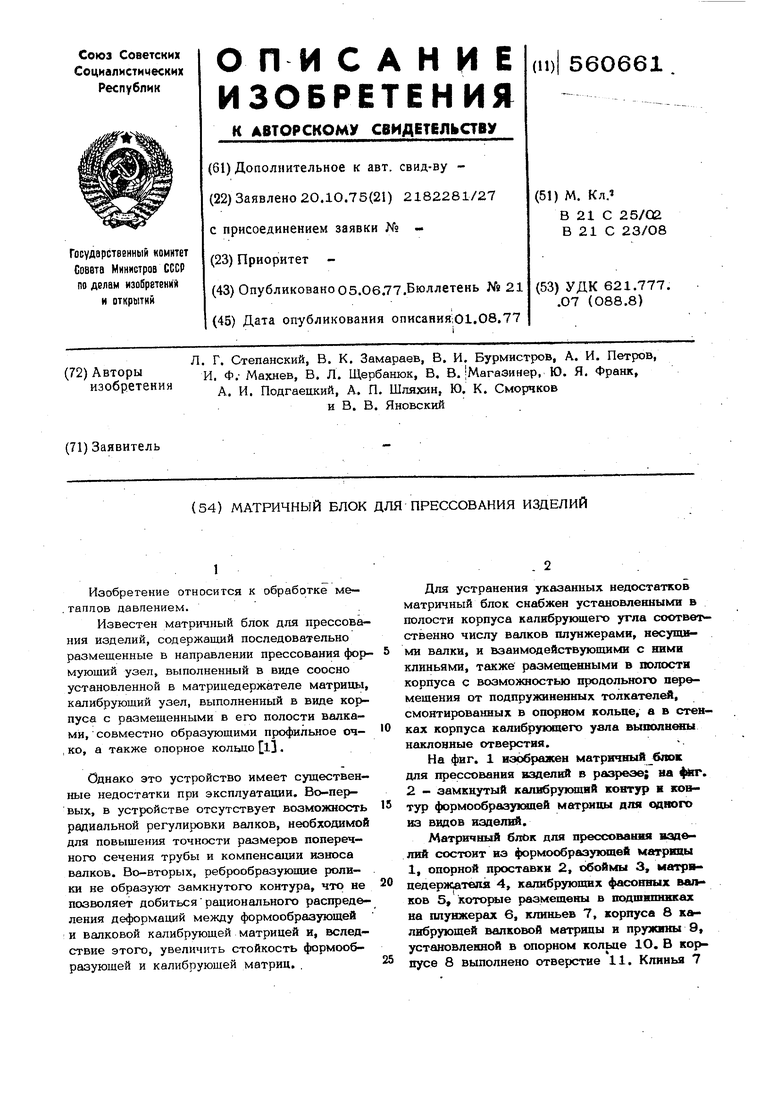

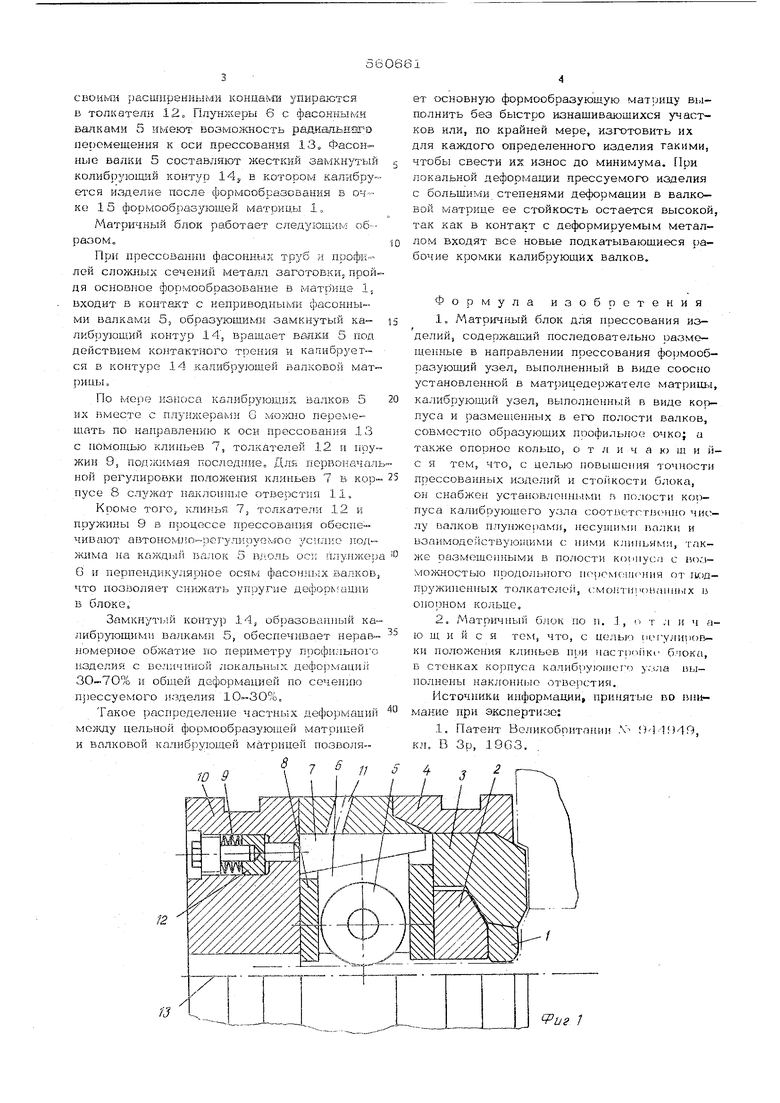

Изобретение относится к обработке ме- .таппов давпением. Известен матричный блок для прессования изделий, содержащий последовательно размещенные в направлении прессования фор мующий узел, выполненный В виде соосно установленной в матрицедержателе матрицы, калибрующий узел, выполненный в виде корпуса с размешенными в его полости валками, совместно образующими профильное оч- , ко, а также опорное кольцо l3 . Однако это устройство имеет существенные недостатки при эксплуатации. Во-первых, в устройстве отсутствует возможность радиальной регулировки валков, необходимой для повышения точности раамерюв поперечного сечения трубы и компенсации износа валков. Во-вторых, реброобразуюпше роли- ки не образуют замкнутого контура, что не позволяет добитьсярационального распределения деформаций между формообреизующей и валковой калибрующей матрицей и, вследствие этого, увеличить стойкость формообразующей и калибрующей матриц. . Для устранения указанных недостатков матричный блок снабжен установленными в полости корпуса калибрующего утла соответ ственно числу валков плунжерами, несущими валки, и взаимодействующими с ними клиньями, также размещенными в полости корпуса с возможностью продольного перемещения от подпружиненных толкателей, смонтированных в опорном кольце, а в стенках корпуса калибрующего уала выполн Ш наклонные отверстия. На фвг. 1 нэрбражен матричный блок для прессования изделий в разрезе; на сг. 2 - замкнутый калибрующий контур и ковтур формообразукядей матрицы для одного из видов идделнй. Матричный блОк для прессования иза&ЛИЙ состоит нз формообразующей матрицы 1, опорной проставки 2, обоймы 3, матрвцедерж:атепг 4, калибрующих фасонных вал ков 5, которые размещены в подшшшиках на плунжерах 6, клиньев 7, корпуса 8 калибрующей валковой матрицы и пружины 9, установленной в опорном кольце Ю. В ко{ пусе 8 выполнено отверстие 11. Клинья 7 расширенными концагуш упираются в толкатели 12 Плунжерь 6 с фасонными валками 5 имеют возможность радиадьнш-о перемещения к оси прессования 13„ Фасонные валки 5 составляют жесткий замкнутый колибрующий контур 14; в KOTOpotv калибруется изделие после формообразования в оч-ке 15 формообразующей матрицы 1, Матричный блок работает следующие; об-разом. При прессовании фасонных труб и профи-лей сложных сечений металл заготовки; прой дя основное формообразование в матрице 1, входит в контакт с непрнводными фасонными валками 5, образующими замкнутый калибру)ощий контур 14, вращает валки 5 под действием контактного трения и капибруется в контуре 14 калибрующей валковой матрицы. По мере износа калибрующих валков 5 их вместе с плунжерами 6 мошю неремещать по направлению к оси прессования 13 с помощью клиньев 7, толкателей 12 и нружии 9, под;кимая последние, Длй первоначал ной регулировки полоясения клиньев 7 в корпусе 8 служат наклонные отверстия 11. Кроме того, клинья 7, толкатели 12 и пружины 9 в процессе ирессования обеспечивают автономно.-.ре1улируомоо ycuJHse поджима на кажды11 валок 5 влоль оси плу.пже}з О и перпендикулярное осям фасонных валков что нозволяет снижать упругие дефор ч аШ1И в блоке. Замкнут1лй контур 14, образовашилй ка либрующими валками 5, обеспечивает неравномерное обжатие по периметру профильного изделия с величиной ;1окальны;1 деформаций 30-70% и общей деформанией по сечению Н))ессуемого и-зделия 10-30%. Такое распределение частньХ деформаций мелуду цельной формообразующей матрицей и валковой калибрующей матрицей нозволя-8 -у S ет основную формообразующую мат;л1цу Bi,iполнить без быстро изнашивающихся участков или, по крайней мере, изготовить их ля каждого определенного изделия такими, чтобы свести их износ до минимума. При локальной деформации прессуемого изделия с большими степенями деформации в валковой матрице ее стойкость остается высокой, так как в контакт с деформируемым металлом входят все новые подкатывающиеся рабочие кромки калибрующих валков. Формула изобретения 1.Матричный блок для прессования изделий, содержащий последовательно размещенные в направлении прессования формообразующий узел, выполненный в виде соосно установленной в матрицедержателе матрицы, калибрующий узел, выполненный в виде корпуса и размещенных в его полости валков, совместно образующих поофильное очко; а также опорное кольцо, о т л и ч а ю щ и йс я тем, что, с целью новыщепия точности прессова шых изделий и стойкости блока, он снабжен установленными п полости корпуса калибрующего узла соответствсшно числу валков плунжерами, несущими щлки и воаимодезютвуюпшми с ними клипьями, также размеще1П1ыми в полости корпуса с BO.-.Iможностью продо НзНого поремспк ния от подпружиненных толкателе), cMoiiTUPoBaiiiibix в опорном кольце, 2,Л атричньп- блок по п. 1, о т л и ч аю щ и и с я теМ; что, с целью пегулиров- ки положения клиньев при HacTiiiiiKi блоки, в стенках корпуса калибг) ya;ia выполнены нак;гонные отверстия. Источники информадии, во внимание нри экспертизе; 1. Патент Великобритании Х )4 1949, кл. В Зр, 1903.

| название | год | авторы | номер документа |

|---|---|---|---|

| Матричный блок для прессования изделий | 1982 |

|

SU1156761A1 |

| Матричный блок гидравлического трубопрофильного пресса | 1978 |

|

SU730403A1 |

| Способ прокатки клиновидных профилей | 1982 |

|

SU1077672A1 |

| Матричный блок гидравлического трубопрофильного пресса | 1979 |

|

SU944705A2 |

| Способ изготовления профилей | 1980 |

|

SU910271A1 |

| Матрица для горячего прессования стальных изделий | 1979 |

|

SU772644A1 |

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

| Вводная валковая арматура сортовой прокатной клети | 1986 |

|

SU1419781A1 |

| Устройство для торцовой прокатки | 1989 |

|

SU1636091A1 |

| Головка кабельного пресса | 1976 |

|

SU596316A1 |

Авторы

Даты

1977-06-05—Публикация

1975-10-20—Подача