1

Изобретение относится к области литейного производства, в частности к совершенствованию оснастки и технологии постоянной литейной формы.

Известна литейная металлическая форма с посадочными знаками, причем посадочная коническая поверхность знака формы вьшолнена гладкой, а коническая поверхность знака металлического стержня снабжена системой продольных выступов 11

Существенным недостатком тгой формы является то, что вся коническая поверхность, контактирующая с продольными выступами, является гладкой, сплошной, непрерьшной и в связи с этим процесс закрепления металлического стержня производится с частичным деформированием (смятием) металлических выступов с приложением больших усилий в процессе посадки, т.е. для закрепления стержня необходимы специальные мощные вспомогательные устройства. Известна также литейная форма, включающая полуформу с посадочными знаками, имеющими продольные заостренные ребра на боковых поверхностях и закрепляемый в ней стержень со знаком 2.

Недостатком такой формы является то, что посадочная коническая поверхность одного из

знаков (например, З1ика стрежня), коитактирутоща1 (сопря анйцаяся продольными заостренными ребрами иа конической поверхности друтото знака (например, знака полуформы), «шляется тладкой, сплошной, непрерьшной, в силу чего процесс закрепления стрежня в знаковой части полуформы осуществляют с приложением значительных усилий так, как при внедрении заостренных ребер в тело знака стержня, при этом срезается слой песчано-керамической смеси на всю высоту знака стержня, причем срезаемые слои песчано-керамической смеси вклиниваются между заостреннь1ми ребрами и телом знака стержня н этим самым увеличивают силы трения - сопротивления, в особенности, когда элементы литейной формы изготовлены из песчано-керамических смесей (или других материалов) с особо высокими физнко-механическими характеристиками твердости и прочности.

Целью изобретения является устранение отмеченных недостатков.

Поставленная цель достигается тем, что в гфедлагаемой литейной форме на посадочяЫ) поверхности знака стержня, контактирующей с продольными заостренными ребрами полуформы.выполнена система поперечных кольцевых каналов.

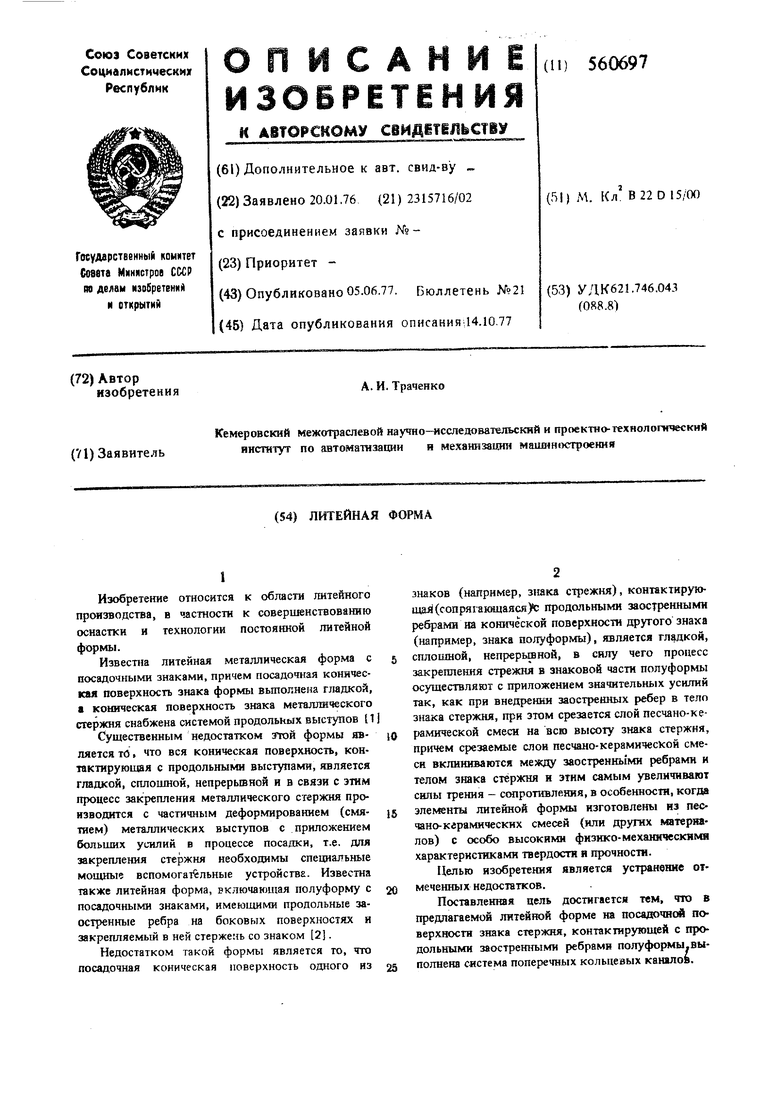

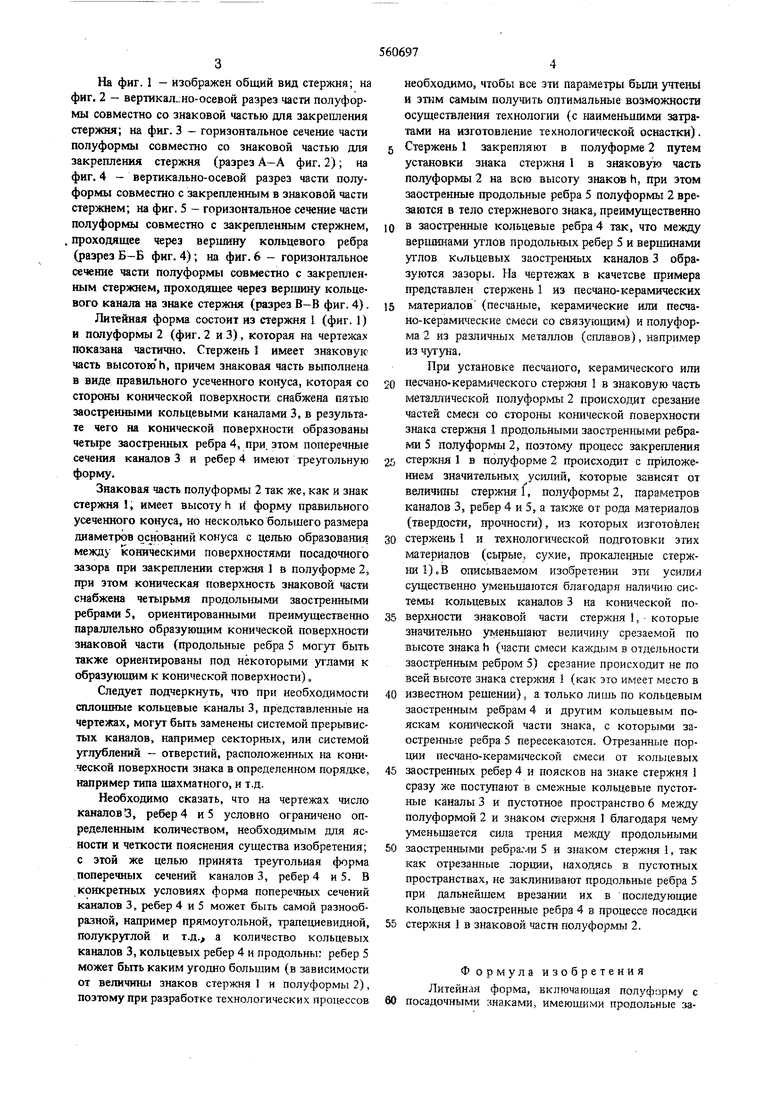

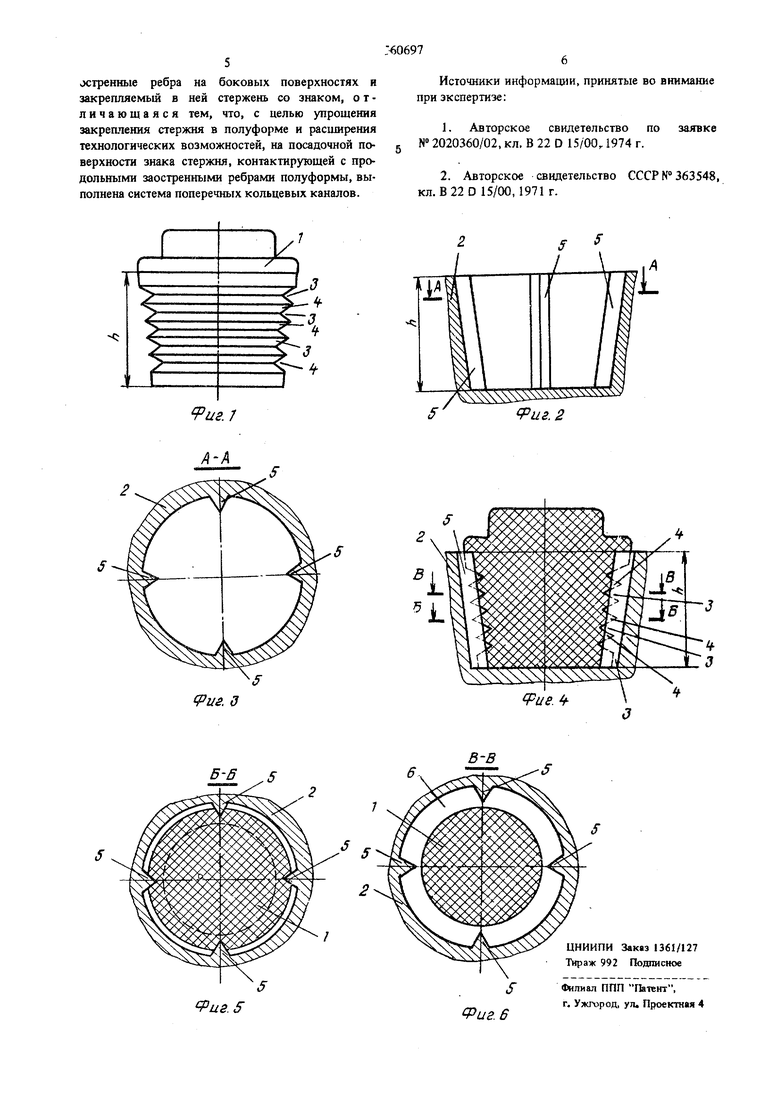

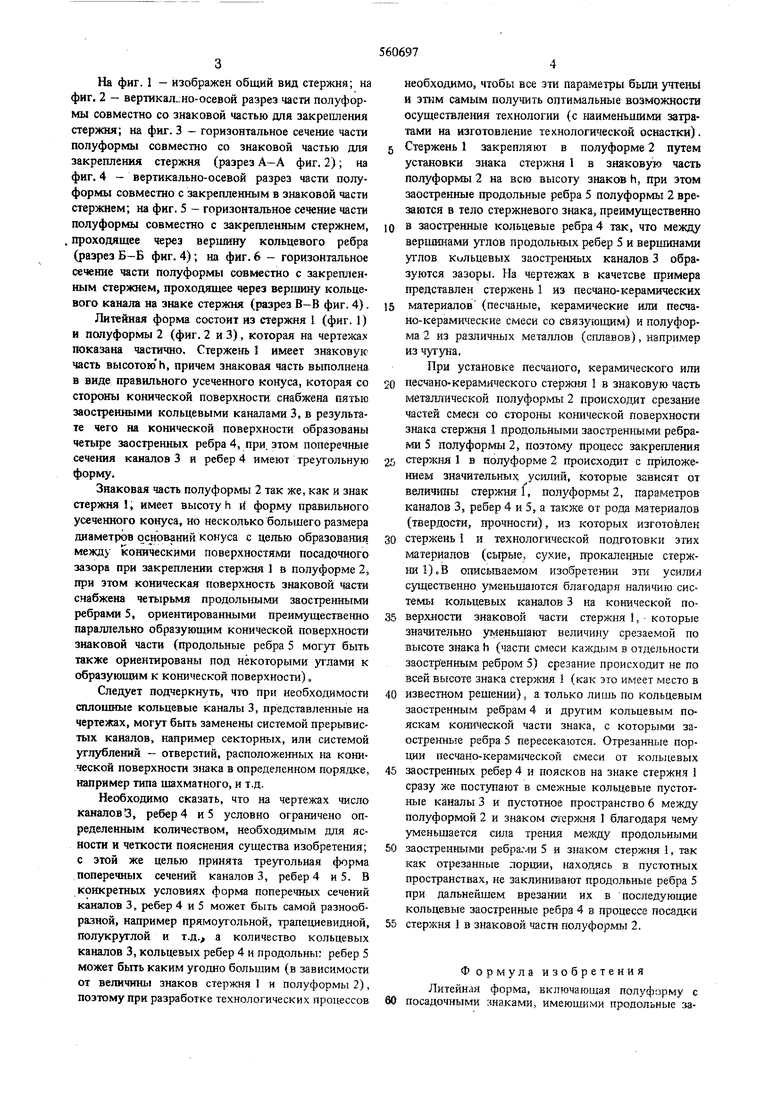

На фиг. 1 - изображен общий вид стержня; на иг. 2 - вертакал но-осевой разрез части полуфоры совместно со знаковой частью для закре 1ления тержня; на фнг. 3 - горизонтальное сечение части олуформы совместно со знаковой частью ддя акрепления стержня (разрез А-А фиг. 2); на иг. 4 - вертикально-осевой разрез части полуформы совместно с закрепленным в знаковой части стержнем; на фиг. 5 - горизонтальное сечение части полуформы совместно с закрепленным стержнем, проходящее через вершину кольцевого ребра (разрез Б-Б фиг. 4); на фиг. 6 горизонтальное сечеш1е части полуформы совместно с закрепленным стержнем, проходящее через вершину кольцевого канала на знаке стержня (разрез В-В фиг. 4). Литейная форма состоит из стержня 1 (фиг. 1) и полуформы 2 (фиг. 2 и 3), которая на чертежах показана частично. Стержень I имеет знаковую часть высотоюh, причем знаковая часть выполнена в виде правильного усеченного конуса, которая со стороны конической поверхности снабжена пятью заостренными кольцевыми каналами 3, в результате чего на конической поверхности образованы четыре заостренных ребра 4, при. зтом поперечные сечения каналов 3 и ребер 4 имеют треугольную форму.

Знаковая часть полуформы 2 так же, как и знак стержня 1, имеет высоту h ri форму правильного усеченного конуса, но несколько большего размера диаметров qcJ oвaний конуса с целью образования межд коническими поверхностями посадочного зазора при закреплении стержня 1 в полуформе 2, при этом коническая поверхность знаковой части снабжена четырьмя продольными заостренными ребрами 5, ориентированными преимущественно параллельно образующим конической поверхности знаковой части (продольные ребра 5 могут быть также ориентированы под некоторыми углами к образующим к конической поверхности).

Следует подчеркнуть, что при необходимости сплошные кольцевые каналы 3, представленные на чертежах, могут быть заменены системой прерьгоистых каналов, например секторных, или системой углублений - отверстий, расположенных на конической поверхности знака в определенном порядке, например типа шахматного, и т.д.

Необходимо сказать, что на чертежах число каналов 3, ребер 4 и 5 условно ограничено определенным количеством, необходимым для ясности и четкости пояснения существа изобретения; с этой же целью принята треугольная форма поперечнь1Х сечений каналов 3, ребер 4 и 5. В конкретных условиях форма поперечных сечений каналов 3, ребер 4 и 5 может быть самой разнообразной, например прямозтольной, трапециевидной, полукруглой и т.д., а количество кольцевых каналов 3, кольцевых ребер 4 и продольны: ребер 5 может бьггь каким угодно большим (в зависимости от величины знаков стержня 1 и полуформы 2), поэтому при разработке технологических процессов

еобходимо, чтобы все эти параметры были учтень этим самым получить оптимальные возможности существления технологии (с наименьшими затратами на изготовление технологической оснастки).

Стержень 1 закрепляют в полуформе 2 путем уст-ановки знака стержня 1 в знаковую часть полуформы 2 на всю высоту знаков h, при этом заостренные продольные ребра 5 полуформы 2 врезаются в тело стержневого знака, преимущественно

в заостренные кольцевые ребра 4 так, что между вершинами углов продольных ребер 5 и вершинами углов Кольцевых заостренных каналов 3 образуются эазоры. На чертежах в качетсве примера представлен стержень 1 из песчано-керамических

материалов (песчаные, керамические или песчано-керамические смеси со связующим) и полуформа 2 из различных металлов (сплавов), например из чугуна,

При установке песчаного, керамического или

песчано-керамяческого стержня I в знаковую часть металлической полуформы 2 происходит срезание частей смеси со стороны коршческой поверхности знака стержня 1 продольными заостреннь ми ребрами 5 полуформы 2, no3Toivfy процесс закрепления

стер5кня 1 в полуформе 2 происходит с пршюжением значительных усилий, которые зависят от велич}пш стержня 1, полуформы 2, параметров каналов 3, ребер 4 и 5, а также от рода материалов (твердости, прочности), из которых изготовлен

стержень 1 и технологической подготовки этих материалов (сырые, сухие, прокаленные стержни) „В описываемом изобретении эта усилия существенно уменьшаются благодаря наличию системы кольцевых каналов 3 на конической поверхности знаковой части стержня 1, которые значительно уменьшают величину срезаемой по высоте знака h (части смеси кажд{)1м в отдельности заостренным ребром 5) срезание происходит не по всей высоте знака стержня 1 (как это имеет место в

известном решении), а только лишь по кольцевым заостренным ребрам 4 и другим кольцевым пояскам коштческой части знака, с которыми заостренные ребра 5 пересекаются. Отрезанные порции песчано-керамической смеси от кольцевых

заостренных ребер 4 и поясков на знаке стержня 1 сразу же поступают в смежные кольцевые пустотные каналы 3 и пустотное пространство 6 между полуформой 2 и знаком стержня 1 благодаря чему уменьшается сила трения мехчду продольными заостренными ребра.ми 5 и знаком стержня 1, так как отрезанные порции, находясь в пустотных пространствах, не заклинивают продольные ребра 5 при дальнейшем врезании их в последующие кольцевые заостренные ребра 4 в процессе посадки стержня 1 в знаковой части полуформы 2.

Формула изобретения

Литейная форма, включающая полуформу с 60 посадочными знаками, имеющими продольные за

| название | год | авторы | номер документа |

|---|---|---|---|

| Постоянная литейная форма | 1981 |

|

SU1065078A1 |

| Литейная форма | 1976 |

|

SU611710A1 |

| Литейная форма для тонкостенных отливок | 1989 |

|

SU1659164A1 |

| Кокиль для литья головки блока цилиндров из алюминиевых сплавов | 1991 |

|

SU1803256A1 |

| ЛИТЕЙНАЯ ФОРМА | 1997 |

|

RU2120834C1 |

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

| Опока для вакуумной формовки | 1986 |

|

SU1371761A1 |

| Устройство для изготовления выплавляемых моделей | 1985 |

|

SU1304970A1 |

| Огнеупорный стержень и способ его изготовления | 1986 |

|

SU1419792A1 |

| Способ изготовления литейных форм со стержнями вакуумно-пленочной формовкой | 1986 |

|

SU1342585A1 |

Авторы

Даты

1977-06-05—Публикация

1976-01-20—Подача