(54) ЛИТЕЙНАЯ ФОРМА

изготовления которой, в свою очередь, необходимо высокоточное станочное оборудование и висококвалифицированные специалисты. Однако и в этом случае точность парамет роэ продольных не обеспечивается, так как в процессе, например, формовки, выбивки - очистки накладываются специфические технологические погрешности. Следовательно, точность и надежность фиксации песчаного стержня в посадочном знаке полуформы понижается.

В процессе эксплуатации, в результате трения о песчаные и песчано-керамические стержни, продольные ребра интенсивно изнашиваются, при этом эффективность фиксации теряется. Продольные ребра практически невозможно восстановить, поэтому металличеокую полуформу необходимо заменить, хотя корпус ее не подвергся износу.

Предлагаемая форма отличается тем, что фиксирующие ребра корпуса вьшолнены в виде ориентированных вдоль его образующих нитевидных элементов, пропущенньис в выполненные попарно в корпусе отверстия.

Зто позволяет повьюить точность фиксации стержней в аосадочных знаках и упростить технологию изготовления и ремонт форкмы.

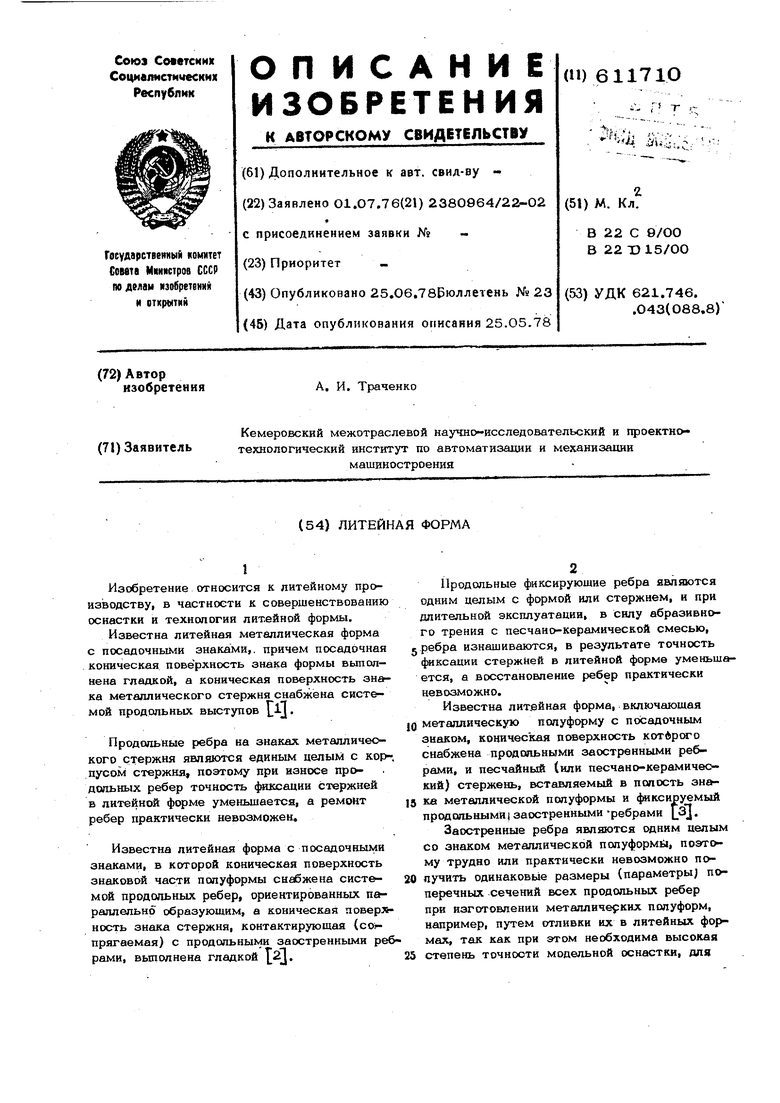

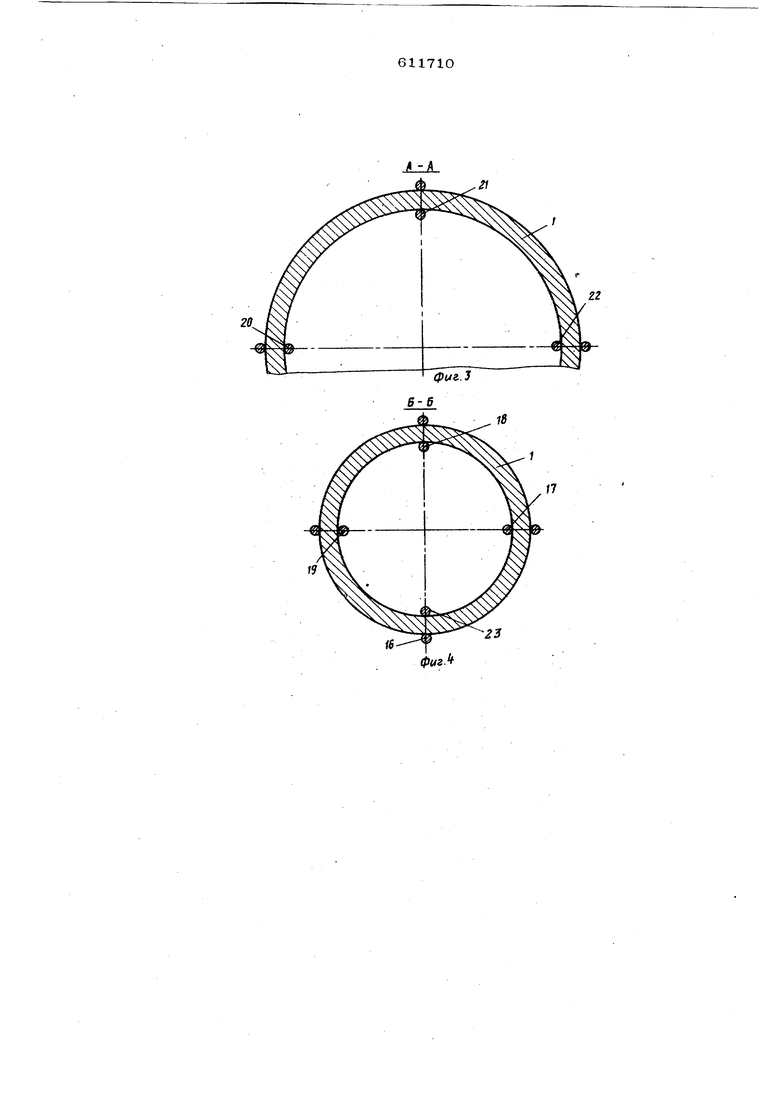

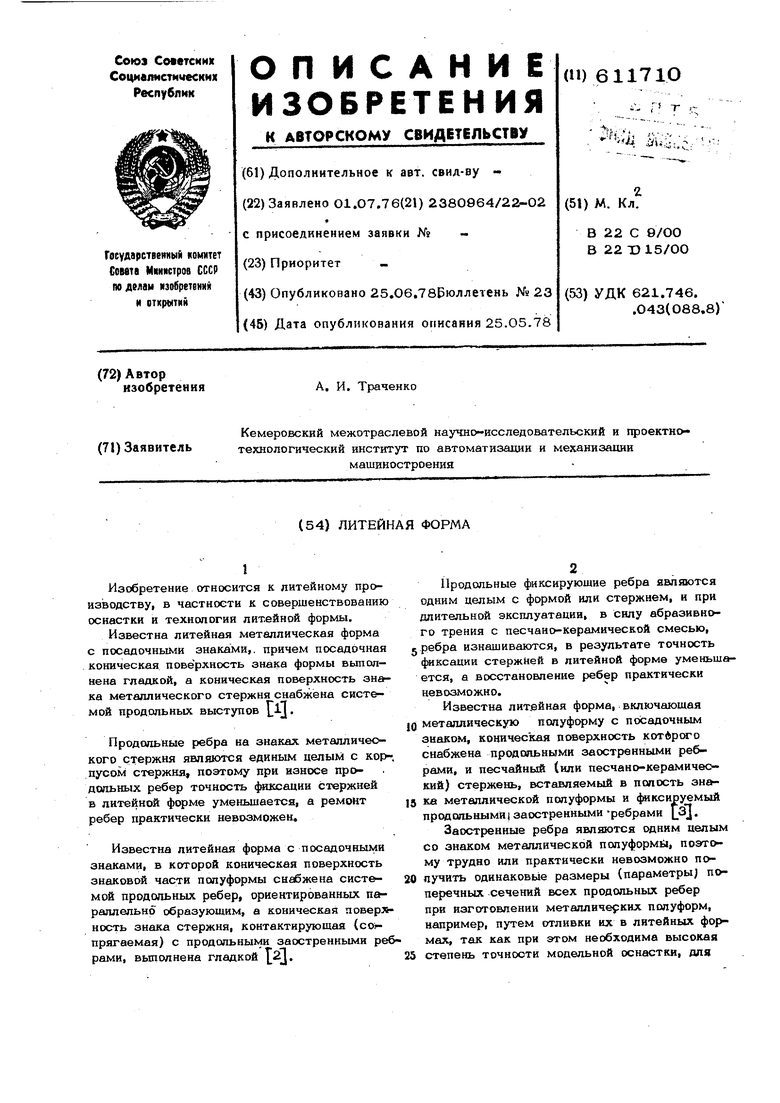

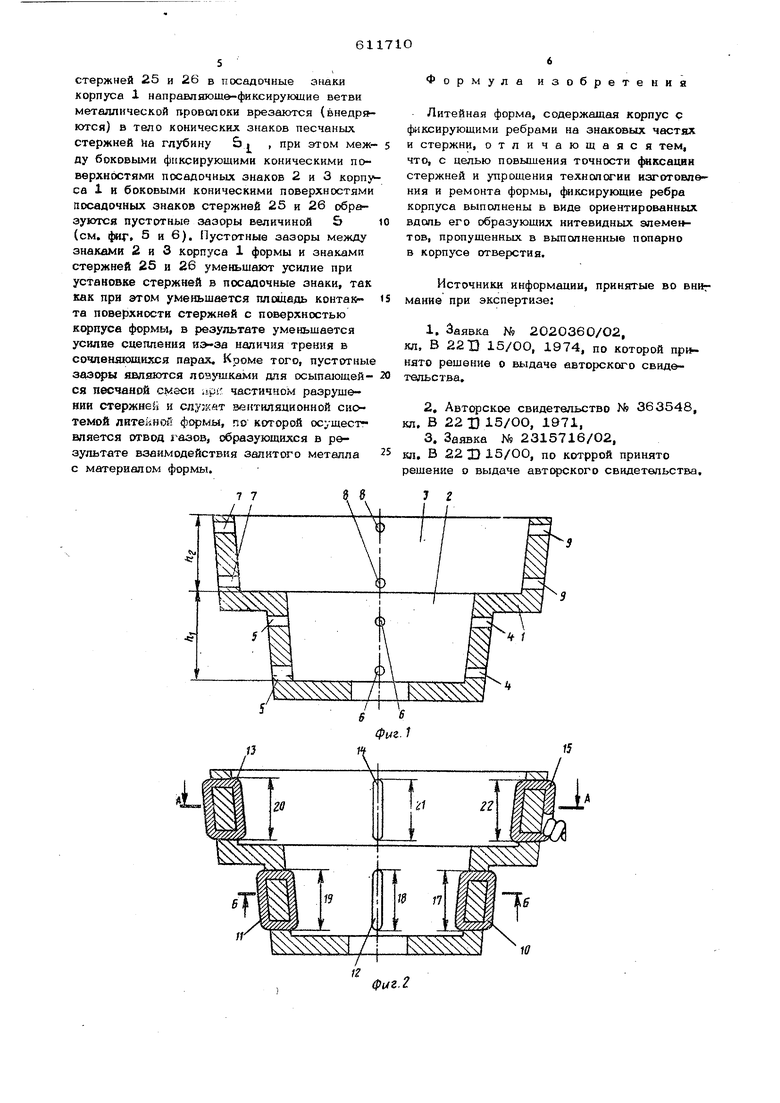

На 4мг. 1 дан вертикально-осевой разрез корпуса формы совместно с посадочными

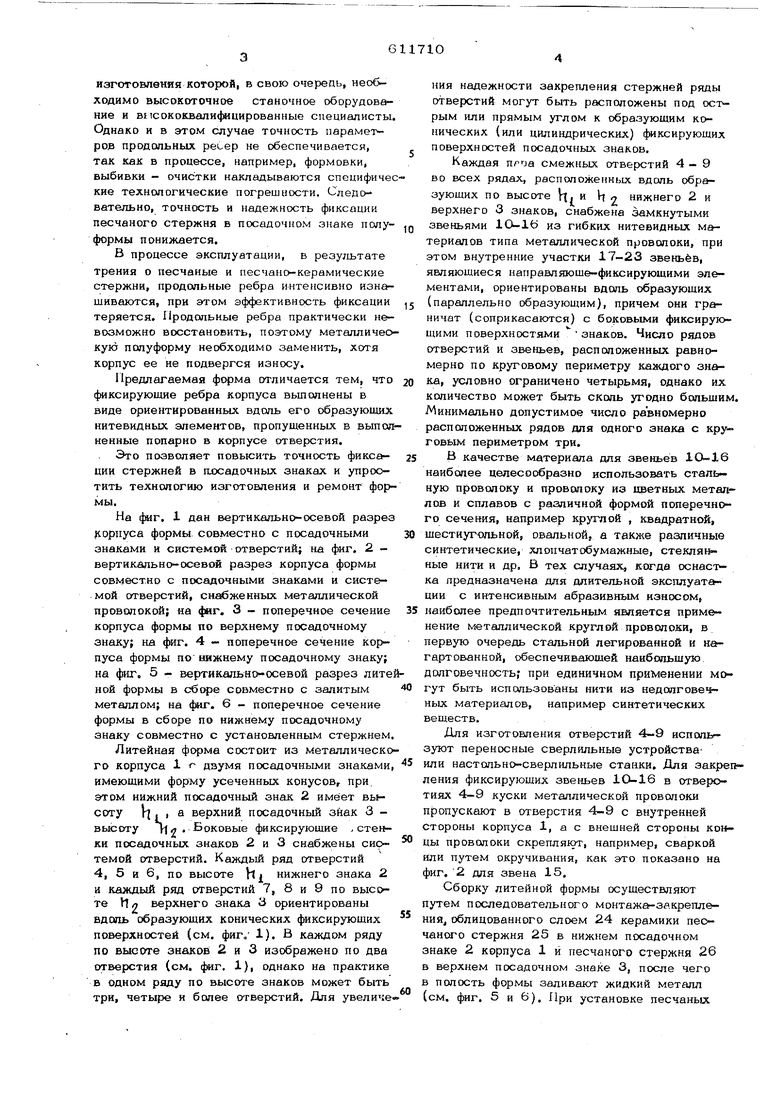

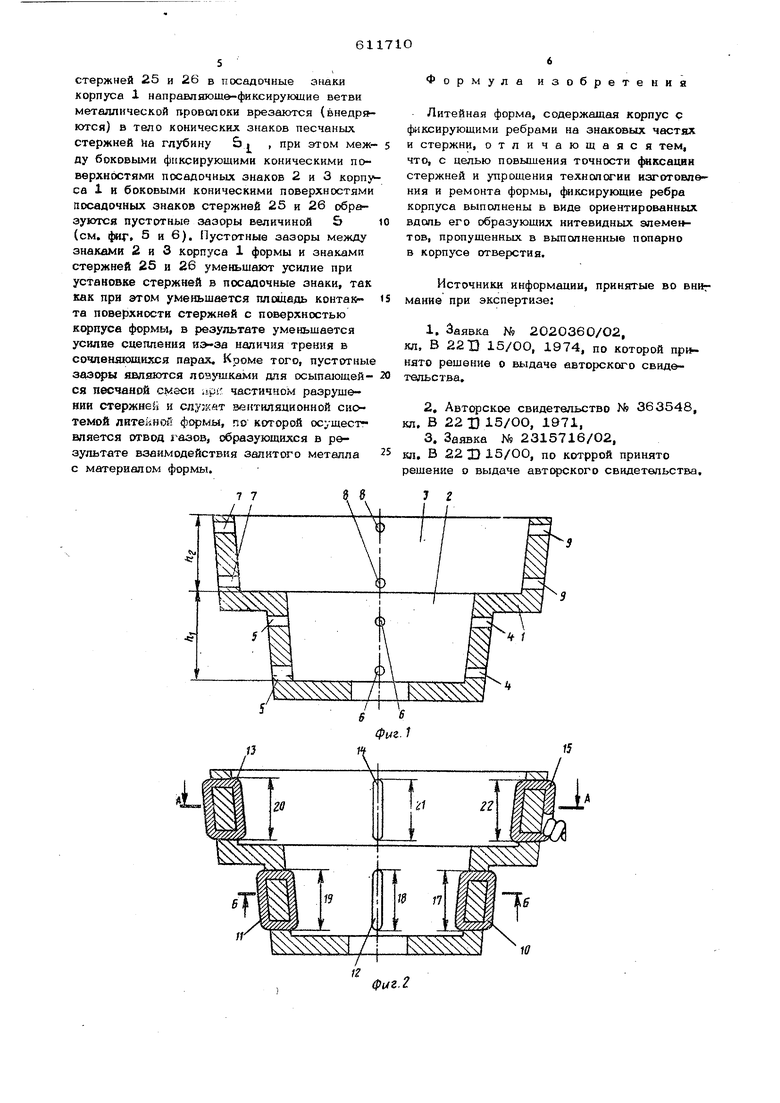

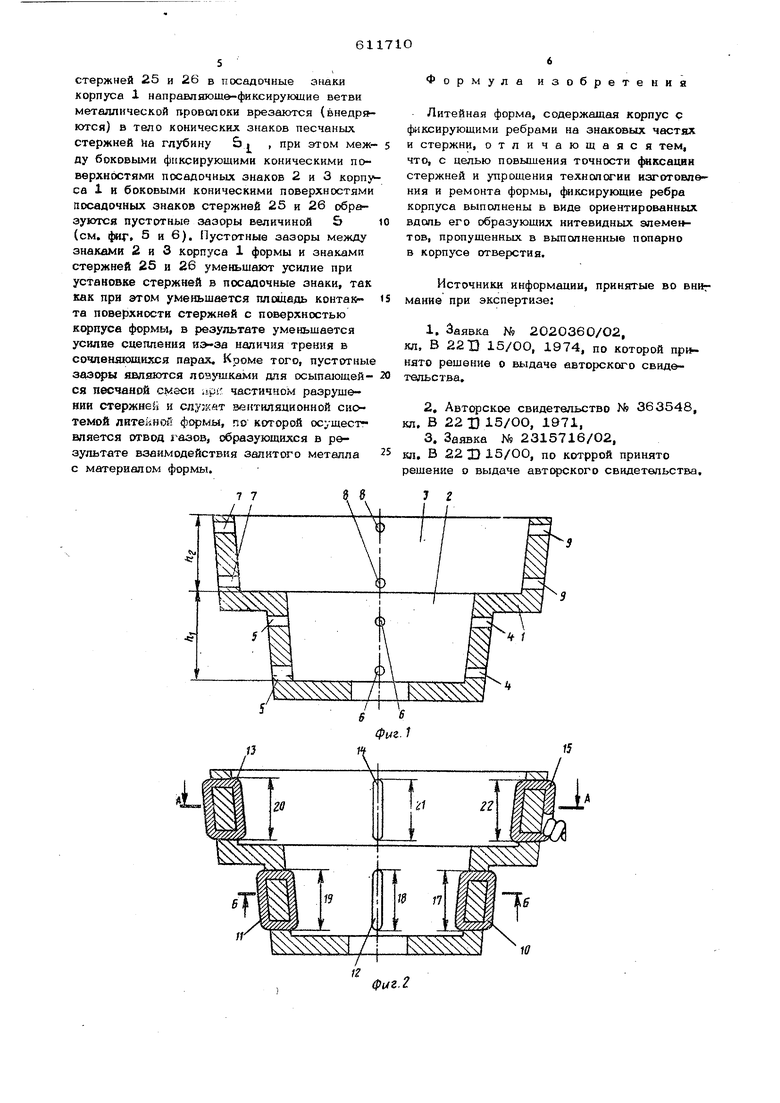

знаками и системой отверстий; на 4жг. 2 - вертикально-осевой разрез корпуса формы совместно с посадочными знаками и системой отверстий, снабженных металлической проволокой; на фиг. 3 - поперечное сечение корпуса формы по верзшему посадочному знаку; на фиг. 4 - поперечное сечение корпуса формы ПО нижнему посадочному знаку; на фиг. 5 - вертикально-осевой разрез литеной формы в совместно с запитым металлом; на фиг. 6 - поперечное сечение формы в сборе по нижнему посадочному знаку совместно с установленным стержнем.

Литейная форма сос;тоит из металлического корпуса 1 f двумя посадочными знаками, имеющими форму усеченных конусов, при. этом нижний посадочный знак 2 имеет высоту Vl . , а верхний посадочный знак 3 вьюоту Vj л. Боковые фиксирующие , стенки посадочных знаков 2 и 3 снабжены сиотемой отверстий. Каждый ряд отверстий 4, 5 и 6, по высоте hj нижнего знака 2 и каждый ряд отверстий 7, 8 и 9 по высоте Ил верхнего знака 3 ориентированы вдсв1ь образующих конических фиксирующих поверхностей (см. фиг,/ 1). В каждом ряду по высоте знаков 2 и 3 изображено по два отверстия (см. фиг. 1), однако на практике в одном ряду по высоте знаков может быть три, четыре и более отверстий. Для увеличе

ния надежности закрепления стержней ряды отверстий могут быть расположены под ост рым или прямым углом к образующим конических (или цили щрических) фиксирующих поверхностей посадочных знаков.

Каждая смежных отверстий 4-9 во всех рядах, расположенных вдоль образующих по высоте V{, и Ь 2 нижнего 2 и верхнего 3 знаков, снабжена замкнутыми звеньями 1О-1Ь из гибких нитевидных материалов типа металлической проволоки, при этом внутренние участки 17-23 звеньев, являющиеся направляюще-фиксирующими элементами, ориентированы вдоль образующих (параллельно образующим), причем они граничат (соприкасаются) с боковыми фиксирующими поверхностями знаков. Число рядов отверстий и звеньев, расположенных равномерно по круговому периметру каждого знака, условно ограничено четырьмя, однако их количество может быть сколь угодно больши Минимально допустимое число равномерно расположенных рядов для одного знака с круговым периметром три.

В качестве материала для звеньев 10-16 наиболее целесообразно использовать стальную проволоку и проволоку из цветных металлов и сплавов с различной формой поперечного сечекия, например круглой , квадратной, шестиугольной, овальной, а также различные синтетические, хлопчатобумажные, стеклянные нити и др. В тех случаях, когда оснастка предназначена для длительной эксплуатации с интенсивным абразивным износом, наиболее предпочтительным является применение металлической круглой проволоки, в первую очередь стальной легированной и нагартованной, обеспечивающей наибольшую долговечность; при единичном применении могут быть использованы нити из недолговечных материалов, например синтетических веществ.

Для изготовления отверстий 4-9 используют переносные сверлильные устройстваили настольно-сверлильные стапкк. Для закрления фиксирующих звеньев 1О-16 в отверстиях 4-9 куски металлической проволоки пропускают в отверстия 4-9 с внутренней стороны корпуса 1, а с внешней стороны концы проволоки скрепляют, например, сваркой или путем окручивания, как это показано на фиг. 2 для звена 15.

Сборку литейной формы осуществляют путем последовательного монтажа-за крепления, облицованного слоем 24 керамики песчаного стержня 25 в нижнем посадочном знаке 2 корпуса 1 и песчаного стержня 26 в верхнем посадочном знаке 3, после чего в полость формы заливают жидкий металл (см. фиг. 5 и 6). При установке песчаных стержней 25 и 26 в посадочные знаки корпуса 1 направляюще-фиксирующие ветви металлической геровопоки врезаются (внедрв ются) в тело коническах знаков песчаных стержней ha глубину 6 , при этом меж ду боковыми фиксирующими коническими поверхностями посадочных знаков 2 и 3 корпу са 1 и боковыми коническими поверхностями посадочных знаков стержней 25 и 26 образуются пустотные зазоры величиной 5 (см. фиг. 5 и 6), Пустотные зазоры между знаками 2 и 3 корпуса 1 формы и знаками стержней 2S и 26 уменьшают усилие при установке стержней в посадочные знаки, так как при этом уменьшается площадь контакта поверхности стержней с поверхностью корпуса формы, в результате уменьщается усилие сцепления наличия трения в сочленяющихся парах. Кроме того, пустотны зазоры являются ловушка ии для осыпающейся песчаной смеси частичвшм разрушении стержней и слузкат зентнпяционной сиотемой литейной формы, по которой осуществляется отвод Гаазов, образующихся в результате взаимодействия залитого металла с материалом формы.

7 7

I

ts

Л

11

w

0i4Z.2 Формула изобретения Литейная форма, содержащая корпус с фиксирующими ребрами на знаковых частях и стержни, отличающаяся тем, что, с целью повыщения точности ({жксацин стержней и упрощения технопсгии изготовления и ремонта формы, фиксирующие ребра корпуса выполнены в виде ориентированных вдопь его образующих нитевидных элементов, пропущенных в выполненные попарно в корпусе отверстия. Источники информации, принятые во вниг мание при экспертизе: 1.Заявка N9 2020360/02, кл. В 2213 15/00, 1974, по которой принято решение о выдаче авторского свидетельства. 2.Авторское свидетельство № 363548, кл. В 22D 15/00, 1971, 3.Заявка № 2315716/02, кл. В 22 X) 15/ОО, по котррой принято решенке о выдаче авторского свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная форма | 1976 |

|

SU560697A1 |

| Постоянная литейная форма | 1981 |

|

SU1065078A1 |

| Кокиль для литья головки блока цилиндров из алюминиевых сплавов | 1991 |

|

SU1803256A1 |

| Устройство вакуумной формовки отливок типа диска с криволинейными ребрами и поднутрениями и способ вакуумной формовки данным устройством | 1987 |

|

SU1629139A1 |

| Способ изготовления литейных стержней | 1960 |

|

SU137238A1 |

| Способ заливки литейных форм с применением метода локального поверхностного вакуумирования формы и устройство для его осуществления | 2023 |

|

RU2813437C1 |

| Способ изготовления литейных форм | 1979 |

|

SU831351A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗЪЕМИЫХ МЕТАЛЛИЧЕСКИХ | 1973 |

|

SU387785A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ РЕБРИСТЫХ ЦИЛИНДРОВ | 1992 |

|

RU2038917C1 |

| СПОСОБ ОТЛИВКИ ЦЕПЕЙ В ПЕСЧАНЫХ ФОРМАХ | 1998 |

|

RU2123903C1 |

Авторы

Даты

1978-06-25—Публикация

1976-07-01—Подача