1

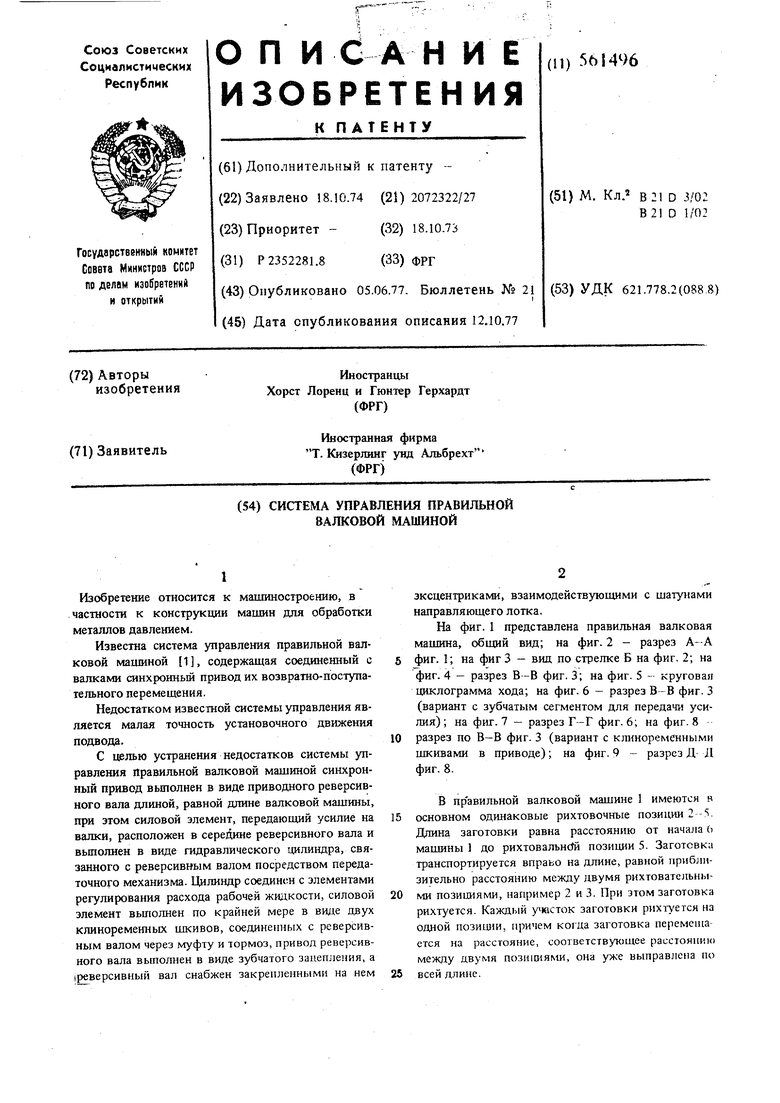

Изобретение относится к машиностроению, в частности к конструкции машин для обработки металлов давлением.

Известна система управления правильной валковой машиной 1, содержащая соединенный с валками синхронный привод их возвратно-поступательного перемещения.

Недостатком известной системы управления является малая точность установочного движения подвода.

С ирлью устранения недостатков системы управления правильной валковой машиной синхронный привод выполнен в виде приводного реверсивного вала длиной, равной длине валковой машины, при этом силовой элемент, передающий усилие на валки, расположен в середине реверсивного вала и вьшолнен в виде гидравлического цилиндра, связанного с реверсивным валом посредством передаточного механизма. Циливдр соединен с элементами регулирования расхода рабочей жидкости, силовой элемент вьшолнен по крайней мере в виде двух клиноременных шкивов, соединенных с реверсивным валом через муфту и тормоз, привод реверсивного вала выполнен в виде зубчатого зацепления, а (реверсивный вал снабжен закрепленными на нем

эксцентриками, взаимодействующими с шатунами направляющего лотка.

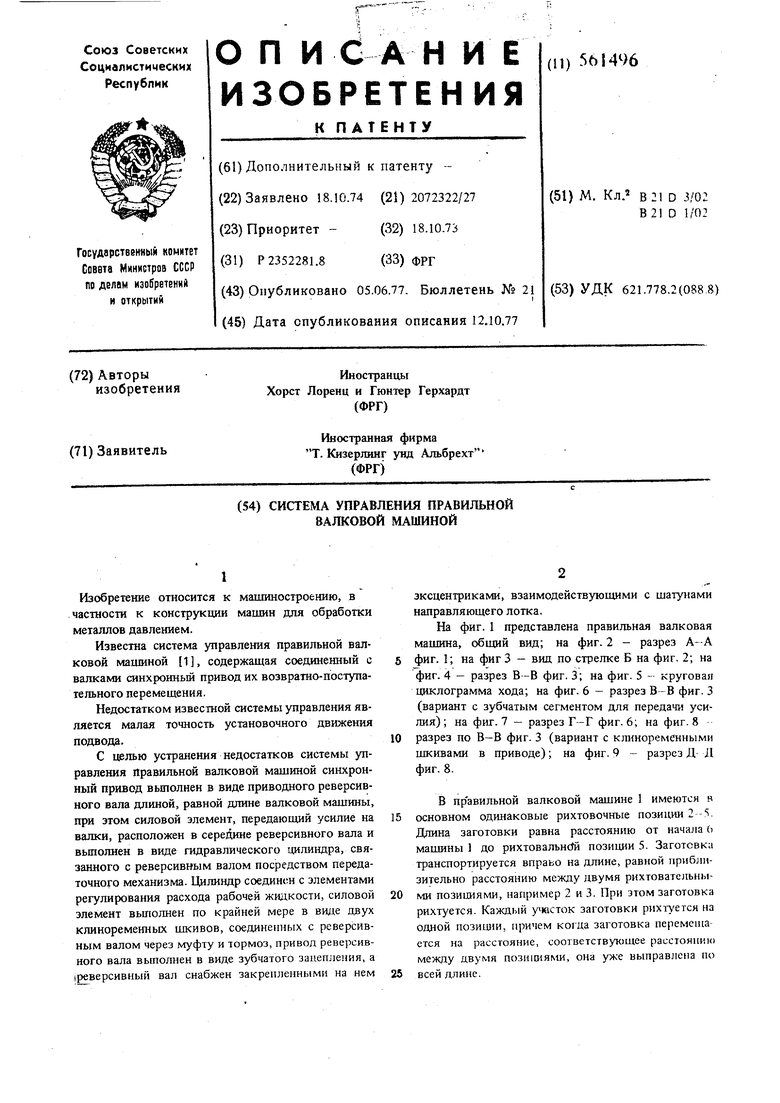

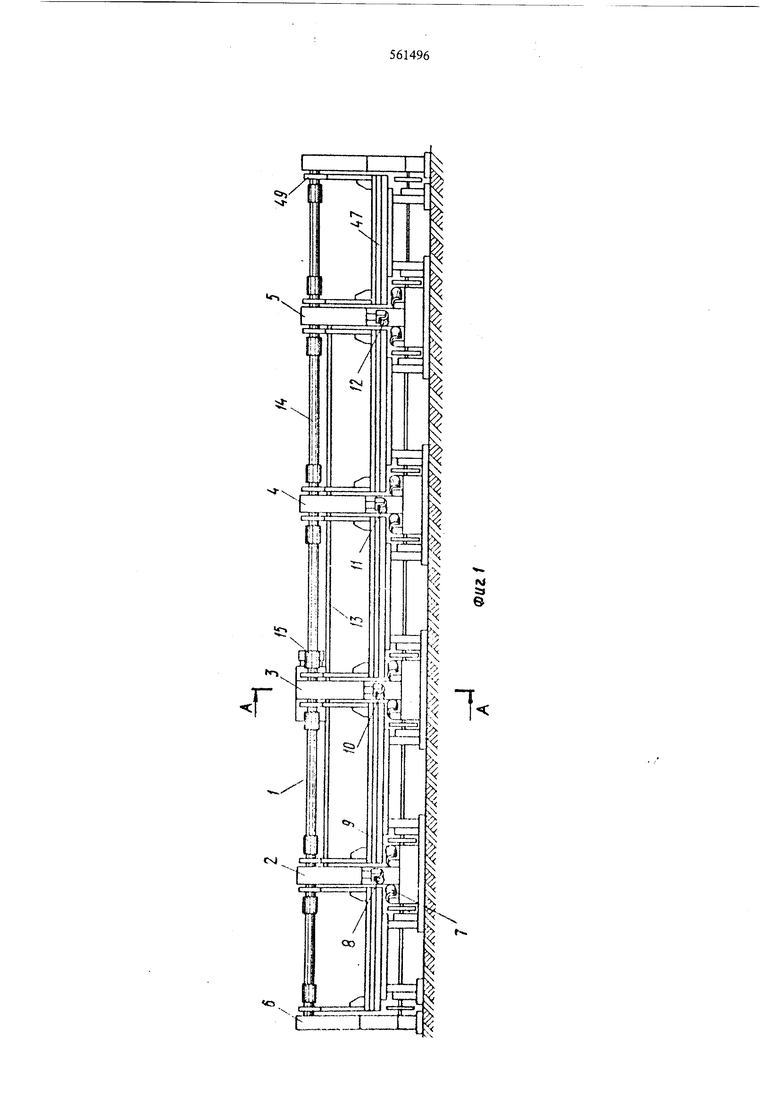

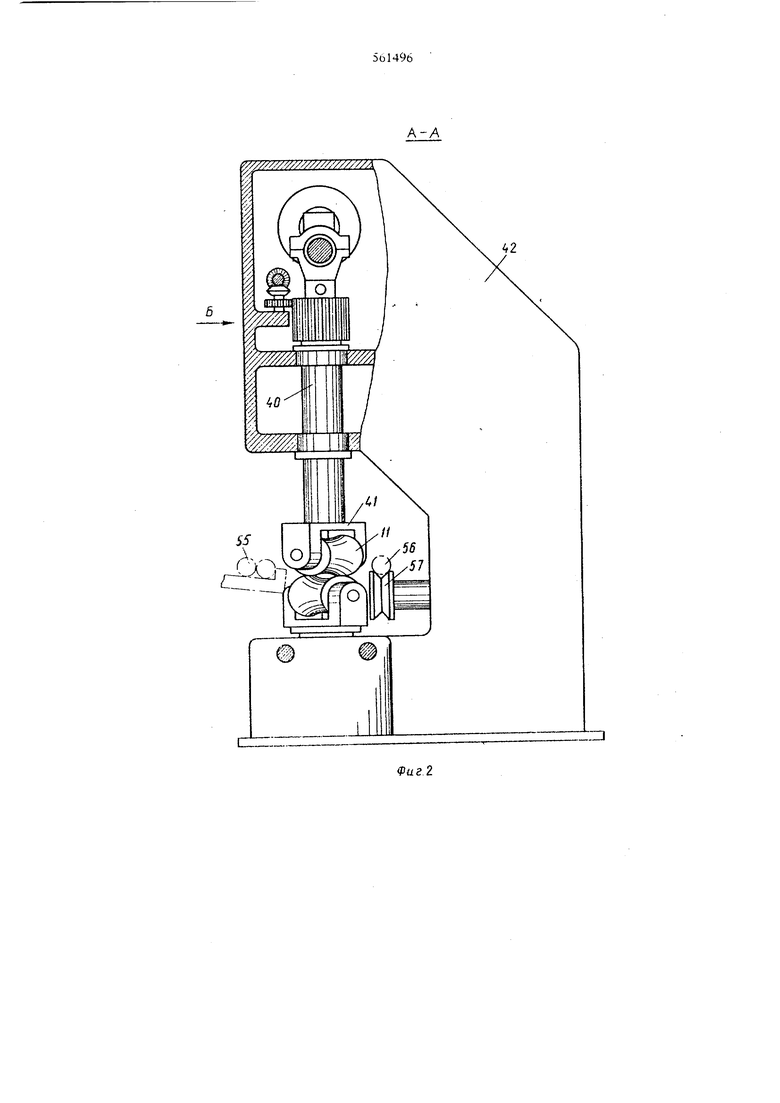

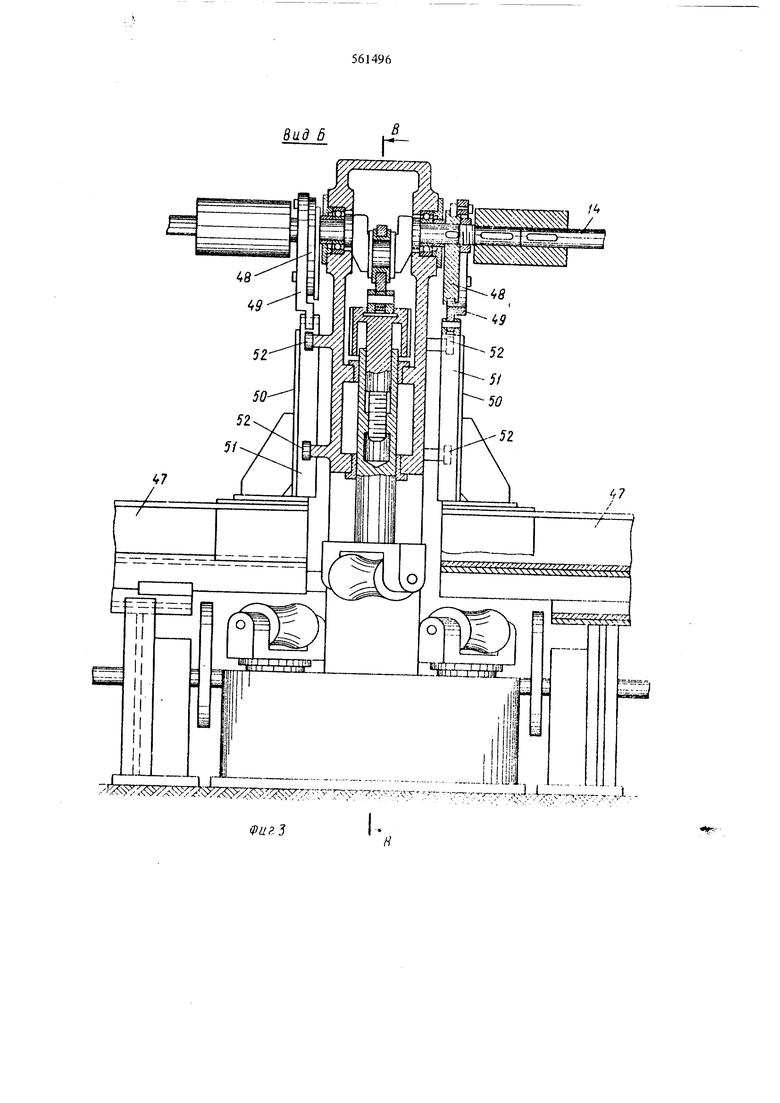

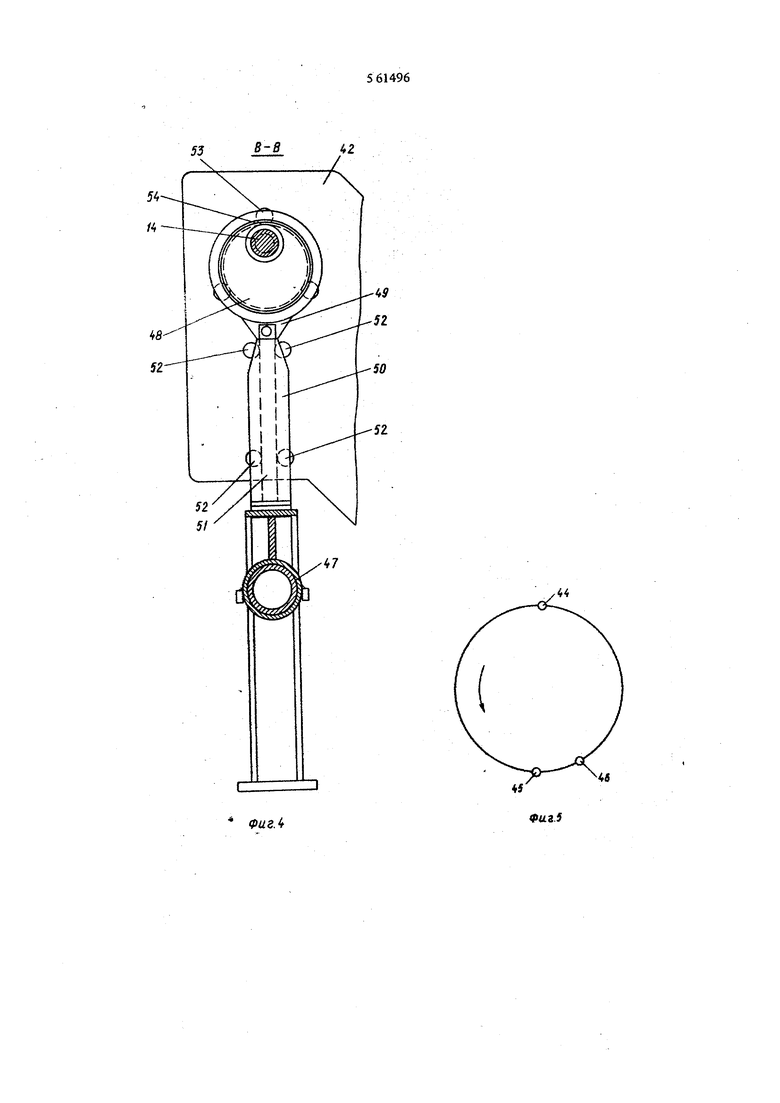

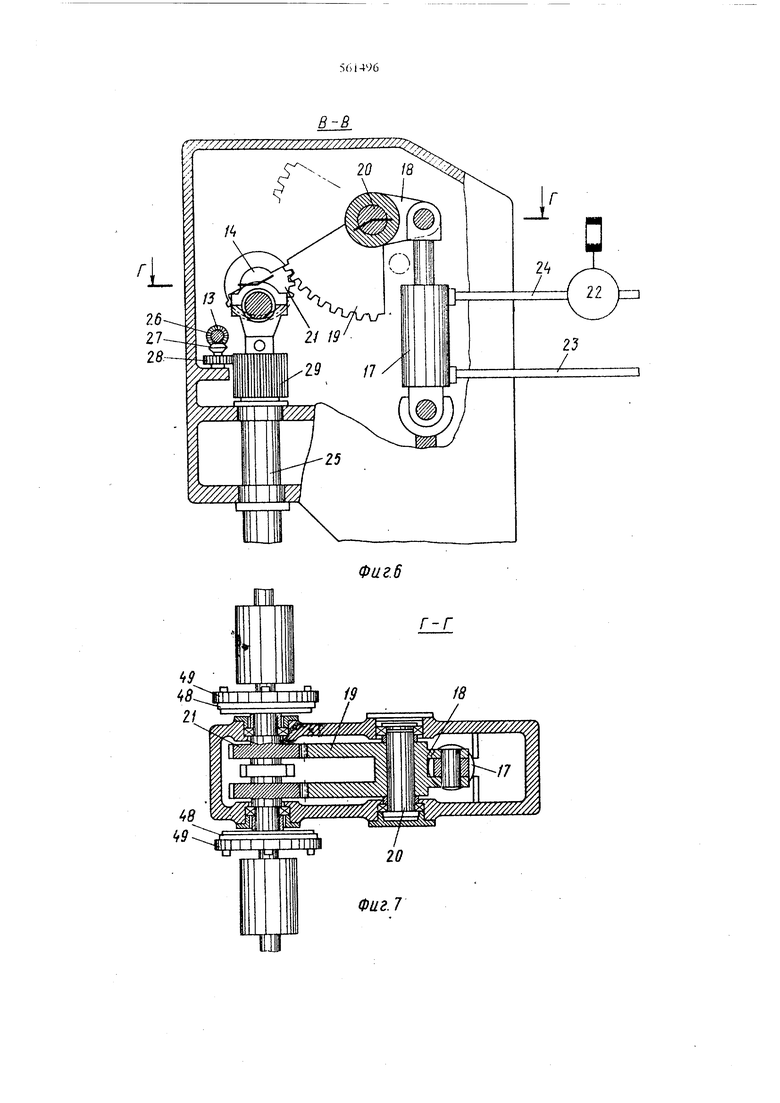

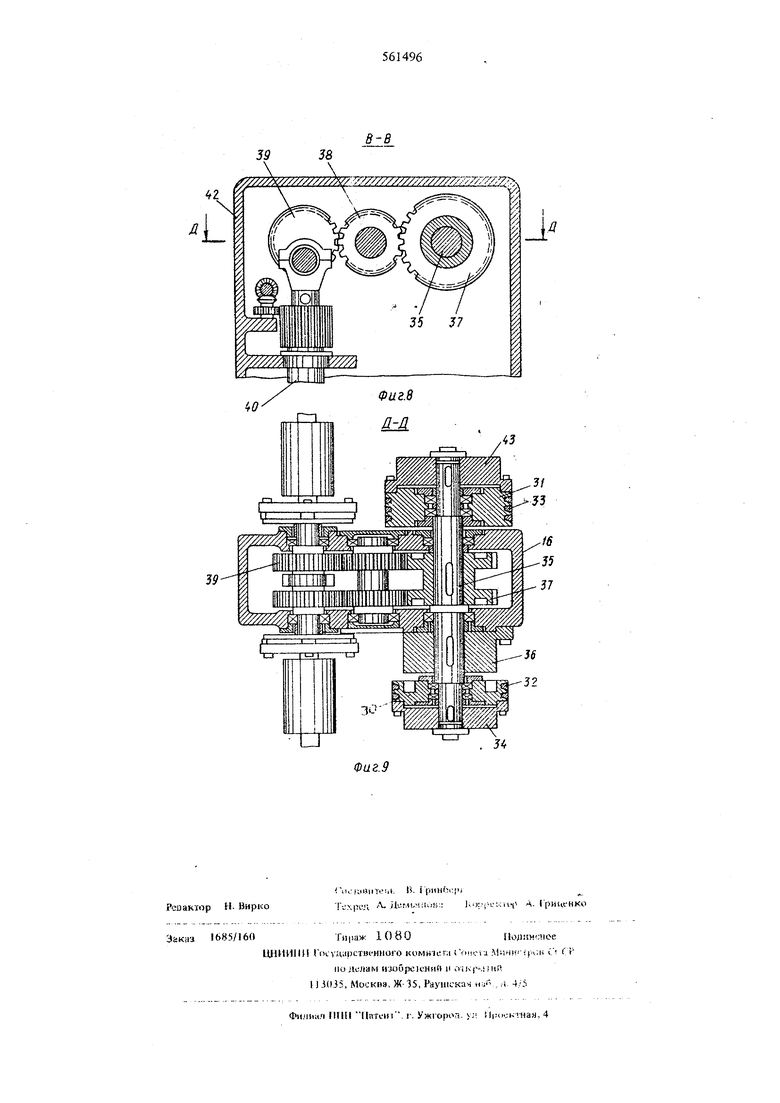

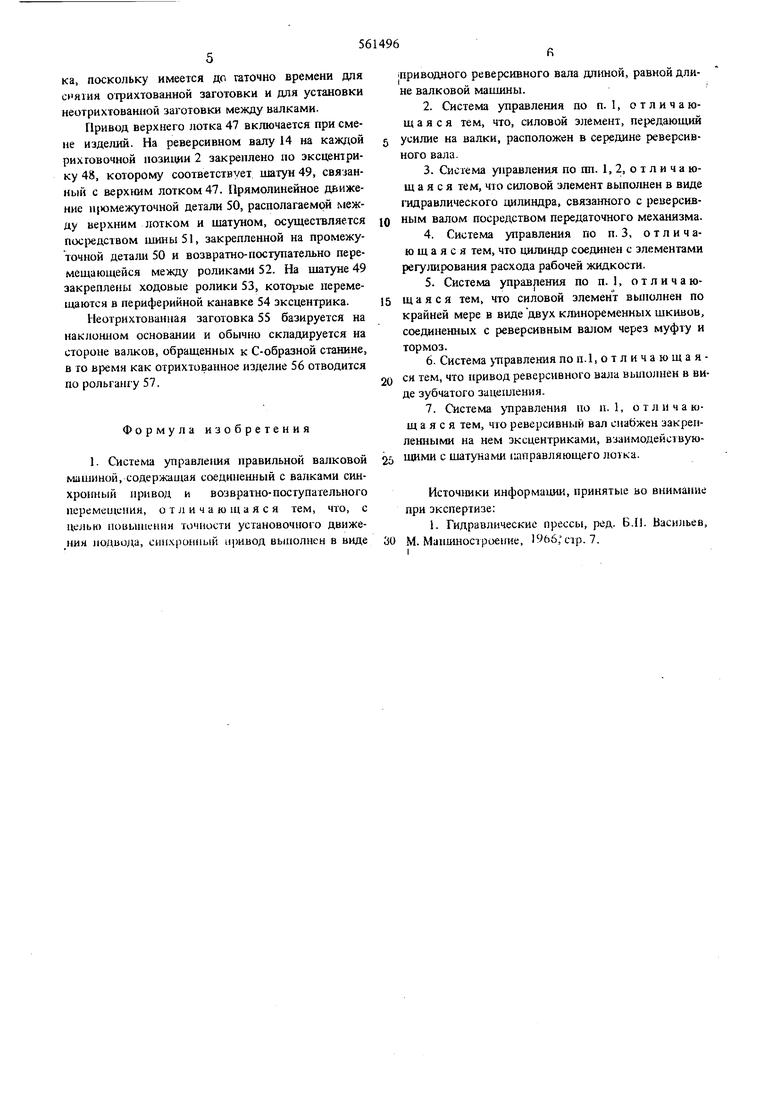

На фиг. 1 представлена правильная валковая машина, общий вид; на фиг. 2 - разрез А-А фиг. 1; на фиг 3 - вид по стрелке Б на фиг. 2; на фиг. 4 - разрез В -В фиг. 3; на фиг. 5 - круговая циклограмма хода; иа фиг. 6 - разрез В -В фиг. 3 (вариант с зубчатым сегментом для передачи усилия); на фиг. 7 - разрез Г-Г фиг. 6; на фиг. 8 разрез по В-В фиг. 3 (вариант с клиноременнымн шкивами в приводе); на фиг. 9 - разрез Д Д фиг. 8.

В правильной валковой машине 1 имеются в основном одинаковые рихтовочные позиции 2-. Длина заготовки равна расстоянию от начала О машины 1 до рихтовальной позиции 5. Заготовка транспортируется впраьо на длине, равной приблизительно расстоянию между двумя рихтовательными позициями, например 2 и 3. При этом заготовка рихтуется. Каждый участок заготовки рихтуется на одной позиции, причем когда заготовка перемета ется на расстояние, соответствующее расстоянию между двумя позициями, она уже выправлена по всей длине. Каждая рихтовочиая позиция имеет три рихто вечных валка 7, 8,9. Управляемыми являются верхние рихтовальные валки 10, 11, 12, которые осуществляют не только изменения рихтовочного пространства, но и подъем и опускание верхнего валка при смене заготовки. Регулировка верхнего правильного валка в зависимости от диаметра и прочности заготовки осуществляется валом 13, соединенным со всеми рихтовочными позициями, а также регулировочными средствами. Подъем и опускание верхжго правильного валка, осуществляемые при каждой смене заготовки, производятся посредством специального реверсивного вала 14, расположенного по всей длине правильного станка и связанного с регулируемыми рихтовальными валками каждой позиции. На реверсивном валу выполнены кривошипные эксцентрики, соответствующие каждой рихтовочной позиции. Вал 14 выполнен сборным из частей, которые соединены с помощью муфт. Тем самым определяется одинаковость положения всех верхних валков 8,10-12 при монтаже правильного станка. Элемент 15, передающий усилие на вал 14, расположен посередине реверсивного вала. Механизм для перемещения верхнего рихтовального валка позиции может, например, содержать силовой элемент 16,предназначенный для передаш движения на реверсивный вал 14, Он состоит из гидравлического цилиндра 17 двойного действия, который соедицяется с рычагом 18 и через зубчатый сегмент 19, жестко связанный с этим рьшагом, смонтированным на оси 20, а также зубчатый сегмент 21 передает вращение на реверсивный вал 14. Гидравлический цилиндр 17, рычаг 18, зубчатый сегмент 19 и сегмент 21 являются средствами, предназначенными для передачи реверсивного движения. Они представляют собой привод реверсивного вала 14. Регулятор расхода 22, через которьш подается масло к г-идрав;шческому цилиндру, может управлять автоматически или посредством не изображенного на чертежах электронного функционального датчика. Трубопроводы 23, 24 подвода и отвода масла гидравлического 1Ц1Г1Индра подключены посредством обычных коммутационных и передающих элементов. Верхний правильный валок посредством штанги 25 подвешен на эксцентрике реверсивного вала 14. Перемещение верхнего правильного валка по высоте в зависимости от диаметра и прочности загот овки осуществляется посредством вала 13, соединяющего все рихтовальные позиции и имеющего зубчатые колеса 26, которые на каждой рихтовальной позиции передают вращение на коническое колесо 27, выполненное совместно с зубчатым колесом 28, зацепляющимся с зубчатым колесом 29, расположенным на щтанге 25. В другом вариа1гге исполнения элементом 16, передающим усилие, являются два комплекта клиномерных шкивов 30 и 31 с соответствующими зубчатыми колесами, причем вторые клинорсменные шкивы каждого комплекта расположены п(5д первыми 30 и 31 (на чертеже не показаны). С клиноременными шкивами 30 и 31 связаны клиновые ремни 32 и 33. Шкив 30 через муфту 34 передает вращение на вал 35, на котором расположены тормоз 36 и зубчатое колесо 37, так что через соответствующие промежуточные зубчатые колеса 38 и 39 реверсивное движение передается на подвижный вал 40, базирующийся на штанге 25. Зубчатое колесо 39 также может обеспечивать определенную передачу. Тормоз 36 расположен рядом с клиноременным шкивом 30 и предназначен для торможения подъема перемещаемого вала 40 вместе с закрепленным на нем держа:5елем41 верхнего рихтовального валка. Реверсивный вал 14, на котором расположена шестерня 39, имеет в корпусе 42 участок в виде кривошипа на каждой рихтовочной позиции, причем на чертежах этот участок показан в нижней мертвой точке. К кривошипной шейке вала 14 через шатун подсоединен подвижный вал 40. Клиноременный шкив 31, который также, как муфта 43, базируется на валу 35, в процессе подъема верхнего держателя 41 правильного валка от прогнутой заготовки работает попеременно с клиноременным щкивом 30, приводя во вращение вал 35. Приводом клиноременного шкива 30 является электродвигатель с бесступенчато регулируемым редуктором. Это особенно важно для вывода заготовки из, диапазона пластической деформадаи и для перевода ее в область упругих деформаций. Клиноременный шкив 31 является также маховиком. Если верхний правильный валок 11 должен подниматься для окончания процесса рихтовки, то путь перемещения верхнего валка из области пластических деформаций изгиба заготовки должен происходить за несколько ее оборотов, так как в противном случае на ней остается некоторый изгиб. Процесс одного перемещения схематически представлен на циклограмме, причем точка 44 соответствует верхнему мертвому положению кривошипной шейки вала 14, а точка 45 ее нижнему мертвому положению. Подвод верхнего правильного валка и осуществляемый при этом прогиб заготовки, как показал опьгг, не должны осуществляться по определенно 4у закону, так как заготовка после этого при рихтовке в значительной мере подвергается переменным и циркулирующим напряжениям изгаба. Подъем верхних правильных валков 8,10-12 должен происходить за 3-4 оборота заготовки, что необходимо для медленного снятия пластических изгибных деформаций заготовки. Время подъема верхнего правильного валка, происходящего в диапазоне между точками 45 и 46, различно, гак как при разных диаметрах заготовок число ее оборотов в единицу времени меняется и, кроме того, сказывается влияние скорости рихтовки. Скорость, соответствующая даалазо 1ам между точками 46 и 44 и между точками 44 и 45, может увеличиваться в соответствии с техническими воэ.можностями станка, поскольку имеется дп гаточно времени для СИЯ1ИЯ отрихтованной заготовки и для установки неотрихтовашюй заготовки между валками.

Привод верхнего лотка 47 включается при смене изделий. На реверсивиом валу 14 на каждой рихговочной позиции 2 закреплено по эксцентрику 48, которому соответствует шатун 49, связанный с верхним лотком 47. 1рямолинейное движение П(юмежуточной детали 50, располагаемой между верхним лотком и шатуном, осуществляется пос15едством шины 51, закрепленной на промежуточной дета;и1 50 и возвратно-поступательно перемещающейся между роликами 52. На шатуне 49 закреплены ходовые ролики 53, которые перемещаются в периферийной канавке 54 эксцентрика.

Неотрихтованная заготовка 55 базируется на наклонном основании и обычно складируется на стороне валков, обращенных к С-образной станине, в то время как отрихтованное изделие 56 отводится по рольгангу 57.

Формула изобретения

1. Система управле1шя правильной валковой мащнной, содержащая соедш1еш)ый с валками синхронный привод и возвратно-поступательного 11еремеи1е11ия, отличающаяся тем, что, с целью 11овып1ении точности установочного движе ния подвода, синхронный привод выполнен в виде

щриводного реверсивного вала длиной, равной длине валковой машины.

2.Система управления по п. 1, отличающаяся тем, что, силовой элемент, передающий усилие на валки, расположен в середине реверсивного вала.

3.Система управления по пп. 1, 2, о т л и ч а ющ а я с я тем, что силовой элемент выпохшен в виде гидравлического цилиндра, связанного с реверсивным валом посредством передаточного механизма.

4.Система управления по п. 3, отличающаяся тем, что цилиндр соединен с элементами регу)шрования расхода рабочей жидкости.

5.Система управления по п. 1, отличающаяся тем, что силовой элемент выполнен по крайней мере в виде двух клиноременных шкивов, соединенных с реверсивным валом через муфту и тормоз.

6.Система правления поп.1,отличающаяся тем, что привод реверсивного вала BbuiojHieH в виде зубчатого зацегшения.

7.Система управления но и. 1, отличающаяся тем, что реверсивный вал снабжен закрепленными на нем эксцентриками, взаимодействующими с шатунами направляющего лотка.

Источники информации, принятые во внимание при экспертизе:

1. Гидравлические прессы, ред. Б.П. Васильев, М. Маншностроение, 1966,стр. 7.

M )

e

I 1

I I

42

Вид 6

, гттща ПЕН I I Ci

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухвалковая дробилка | 1979 |

|

SU902805A1 |

| Устройство для рихтовки полосы из бухты | 1991 |

|

SU1831750A3 |

| Механический пресс | 1973 |

|

SU564788A3 |

| ВАЛКОВАЯ ЖАТКА | 2002 |

|

RU2242858C2 |

| Устройство для подъема и рихтовки пути | 1987 |

|

SU1404566A1 |

| УСТРОЙСТВО для РИХТОВКИ АКСИАЛЬНЫХ выводов | 1971 |

|

SU302860A1 |

| Устройство для рихтовки контактов | 1982 |

|

SU1058009A1 |

| Устройство для перфорирования и отрезки полосового и ленточного материала | 1980 |

|

SU984863A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РИХТОВКИ И ВЫНРАВКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1972 |

|

SU430217A1 |

| Валковая жатка | 1973 |

|

SU512733A1 |

JФир.З

т

н

ФигЛ

4в

Фа 3.5

с//////////////////////////////////.Фиг.6

г-г

Фиг. 7

38

39

//////(///////// / ////А/////////7/777/ 7..

Авторы

Даты

1977-06-05—Публикация

1974-10-18—Подача