1

Изобретение относится к области автоматизации иогрузочно-разгрузочных работ, в частности, хлебохранилищ и экспедиций хлебозаводов и может быть использовано для комплектования грузоносителя различными видами изделий.

Известно устройство для программного управления механизмами склада, предназначенное для выполнения операций адресования грузоносителей, перемещения их ио заданному адресу, загрузки (разгрузки) ячейки склада, учета продукции, хранящейся в ячейках. Рабочий цикл большинства механизмов устройства состоит из перемещения по заданному программным блоком адресу, операции загрузки (разгрузки) и возвращеиия на исходную позицию 1.

Иаиболее близки.м техническим решением к данному изобретению является устройство для программного управления комплектованием контейнеров, содержащее первый логический блок, первый вход которого подключен к первому выходу блока задания программы, второй вход - к выходу блока контроля, первый выход первого логического блока соединен с пёрвым входом блока задания направления исполнительного механизма, второй выход - с первым входом пульта управления, выход которого подключен ко вхбду блока задания программы, второй выход блока задания программы подключен к первому входу блока контроля, блок управления, первый вход которого соединен с третьим выходом первого логического блока, второй вход-

с первым выходом блока задания направления исполнительного механизма, третий вход-с выходом блока датчиков положения, четвертый вход-с выходом первого блока сравнения, а первый выход блока управления

соединен с исполнительным механизмом, блок датчиков перемещений исполнительного механизма, выход которого подключен к первому входу первого блока сравнения и второму входу блока задания направления исполнительного механизма, второй выход которого соединен со вторым входом первого блока сравнения, импульсные датчики 2.

Недостатком известных устройств является узкая область применения, невозможность

применения на заводах большой мощности, где оператор не в состоянии проводить анализ вынолнения задания самостоятельно.

Целью изобретения является расширение области применения устройства для зправления процессом, комилектования партии грузов из числа хранящихся в ячейках при одновременном заполнении ячейки грузом, находящимся на грузоносителе.

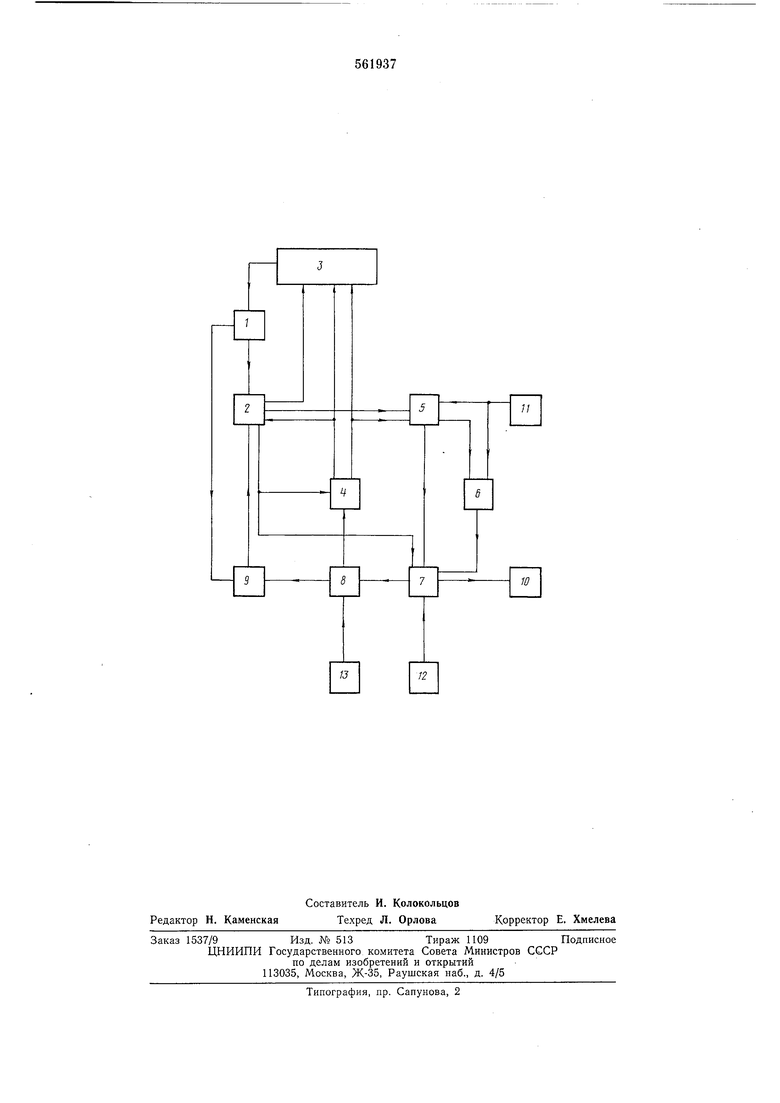

Это достигается тем, что предлагаемое устройстБО содержит второй блок сравнения, первый вход которого соединен с выходами импульсных датчиков, второй вход - со вторым выходом блока управления, а первый выход второго блока сравнения подключен ко второму входу блока контроля,, и второй логический блок, первый вход которого соединен со вторым выходом второго блока сравнения, второй вход-с третьим выходом первого логического блока, а первый выход второго логического блока соединен со вторым входом пульта управления и с третьим входом иервого логического блока, второй выход второго логического блока подключен к третьему входу пульта управления и к третьему входу блока задания направления исполнительного механизма. Введение второго блока сравнения позволяет получить объективную информацию о количестве лотков с хлебобулочными изделиями, хранящимися в каждом приемном элеваторе (ячейке для хранения лотков с изделиями одного сорта) и о наличии свободных мест в элеваторах. Введение второго логического блока позволяет производить анализ возможности выполнения задания комплектования контейнера различными сортами изделий (из числа хранящихся в элеваторах) и выбирать контейнер с односортовыми изделиями для одновременного заполнения одного из элеваторов. На чертеже показана функциональная схема предлагаемого устройства. Оно содерл :ит блок задания программы 1, первый логический блок 2, пульт управления 3, второй логический блок 4, блок 5 задания направления исполнительного механизма, первый блок сравнения 6, блок управления 7, второй блок сравнения 8, блок контроля 9, исполнительные механизмы 10, и блок 11 датчиков перемещений исполнительного механизма, блок датчиков положения 12 и импульсные датчики 13. Устройство работает следующим образом. С пульта управления 3 в блок задания нрограммы 1 оператором вводится в параллельном двоичном коде очередиая программа комплектования контейнера, состоящая из количества требуемых лотков каждого сорта изделий. После окончания комплектования контейнера по программе, заданной ранее, новая программа автоматически поступает в первый логический блок 2. Программа должна быть реализоваиа только в том случае, если суммарное количество заданных для комплектования лотков с различными сортами изделий равно максимальному количеству лотков с односортовыми изделиями, находящимися в контейнере. При нарущении равенства, проверяемого в первом логическом блоке 2, выполнение программы блокируется, а на пульт оператора 3 поступает сигнал ошибки в задании. При соблюдении равенства программа запоминается в первом логическом блоке 2, а в блок 5 задания направления исполнительного механизма поступают адреса элеваторов, в которых хранятся заданные сорта хлебобулочных изделий. Во второй логический блок 4 и блок управления 7 поступают значения заданного количества лотков каждого сорта изделий. Во втором логическом блоке 4 происходит проверка возможности выполнения задания и одновременно, из заданных сортов изделий определяется один сорт изделий, которые должны находиться в контейнере, поступающем на позицию комплектования (далее в тексте; контейнер с базовым сортом). Заданное количество лотков для каждого сорта изделий должно быть меньще или равно количеству лотков, имеющихся в соответствующих каждому сорту изделий элеваторах. Информация о наличии лотков каждого сорта поступает во второй логический блок 4 с выхода второго блока сравнения 8. Сравнение требуемого и имеющегося количества лотков происходит во втором логическом блоке 4. Если для одного из заданных сортов изделий не имеется требуемого для комилектования количества лотков, то данный сорт изделий принимается за базовый. Информация о выбранном базовом сорте постунает в блок 5 задания направления исполнительного механизма и в пульт управления 3 для вызова контейнера с базовым сортом. Если для двух или более сортов из числа заданных не имеется требуемого количества лотков, такая программа не реализуется. С выхода второго логического блока 4 сигнал запрета выполнения программы поступает в первый логический блок 2 и на пульт управления 3. Если для всех заданных сортов имеется требуемое количество лотков с изделиями, то происходит второй этап выбора базового сорта. Для этого во втором логическом блоке 4 только для заданных сортов происходит сравнение имеющегося в элеваторах количества лотков с изделиями между собой для выявления элеватора, в котором имеется наименьщее число лотков с изделиями одного сорта, который принимается за базовый сорт. Если в двух или более элеваторах окажется наименьщее, но равное между собой число лотков, то за базовый сорт принимается сорт изделий с меньщим условным номером. В базовом контейнере должна остаться асть лотков базового сорта, равная заданию ля этого сорта. Остальные лотки базового орта, равные максимальному количеству лотов в контейнере минус количество остающихя в контейнере лотков базового сорта, неободимо перетолкнуть из контейнера в соотетствующий односортовый элеватор. Данную азность для базового сорта получают во втоом логическом блоке 4 и сравнивают с чисом свободным мест в сответствующем элеаторе. Информация о наличии свободных ест в элеваторах поступает во второй логиеский блок 4 со второго блока сравнения 8. При отсутствии свободных мест для приема элеватором лотков данный базовый сорт блокируется, а из оставшихся заданных сортов выбирается новый, как это описано выше, с последующей проверкой наличия свободных мест. 11ри наличии свободных мест в базовом элеваторе информация о выбранном базовом сорте поступает из второго логического блока 4в пульт оператора 3 для вызова базового контейнера и в блок 5 задания направления .исполнительного механизма. В блоке 5 задания направления исполнительного механизма для одного из заданных адресов выбирается направление враш,ения. Соответствуюш,ий сигнал поступает в блок управления 7. В первый блок сравнения 6 поступает выбранный адрес. По мере элеваторов импульсы от блока 11 датчиков перемеш,ений исполнительного механизма поступают в первый блок сравнения бив блок 5задания направления исполнительного механизма. Когда заданный элеватор находится в позиции комплектования из первого блока сравнения 6 на вход блока управления 7 поступает команда останова. Из первого логического блока 2 в блок управления 7 поступают сигналы о количестве требуемых .лотков для каждого сорта задания. На исполнительные механизмы 10 поступает команда переталкивания соответствуюш.его количества лотков для сорта изделия, находяш,егося в элеваторе на позиции комплектования. По сигналам блока датчиков положения 12 происходит переталкивание лотков из элеватора в накопитель для комплектования партии. Одновременно во второй блок сравнения 8 от импульсных датчиков 13 поступают импульсы счета, устанавливаюш.ие новые значения числа лотков и свободных мест в элеваторе. , Сигнал завершения цикла переталкивания поступает в блок контроля 9, с выхода которого на вход первого логического блока 2 поступает сигнал сброса запоминаюш.его устройства соответствуюш,его сорта изделий. В блоке 5 задания направления исполнительного механизма выбирается направление враш,ения по следуюш,ему адресу и происходит новый цикл комплектования. В накопителе формируется весь заданный комплект, за исключением базового сорта. Последним к позиции комплектования подводится элеватор с базовым сортом изделий. Происходит переталкивание из накопителя подготовленной партии в базовый контейнер и такого же числа лотков из контейнера в базовый элеватор. В первом логическом блоке 2 сбрасывается последнее запоминаюш,ее устройство. Из блока задания программы 1 в первый логический блок 2 автоматически вводится новая программа комплектования, а оператор задает следующую программу. Анализ суточной программы комплектования для завода мощностью 80 тонн изделий в сутки показал, что для -всех 339 контейнеров, подлежащих комплектованию, обеспечивается реализация задания на комплектование. Применение }стройства для программного управления комплектованием контейнеров позволяет механизировать процесс комплектования на хлебозаводах большой мощности, где установка с одним оператором заменяет укладчиков изделий. Формула изобретения Устройство для программного управления комплектованием контейнеров, содержащее первый логический блок, первый вход которого подключен к первому выходу блока задания программы, второй вход - к выходу блока контроля, первый выход первого логического блока соединен с первым входом блока задания направления исполнительного механизма, второй выход - с первым входом пульта управления, выход которого подключен ко входу блока задания программы, второй выход блока задания программы подключен к первому входу блока контроля, блок управления, первый вход которого соединен с третьим выходом первого логического блока, второй вход - с первым выходом блока задания направления исполнительного механизма, третий вход-с выходом блока датчиков положения, четвертый вход-с выходом первого блока сравнения, а первый выход блока управления соединен с исполнительным механизмом, блок датчиков перемещений исполнительного механизма, выход которого подключен к первому входу первого блока сравнения и второму входу блока задания направления исполнительного механизма, второй выход которого соединен со вторым входом первого блока сравнения, импульсные датчики, отличающееся тем, что, с целью расширения области применения устройства, оно содержит второй блок сравнения, первый вход которого соединен с выходами импульсных датчиков, второй вход - со вторым выходом блока управления, а первый выход второго блока сравнения подключен ко второму входу блока контроля, и второй логический блок, первый вход которого соединен со вторым выходом второго блока сравнения, второй вход - с третьим выходом первого логического блока, а первый выход второго логического блока соединен со вторым входом пульта управления и с третьим входом первого логического блока, второй выход второго логического блока подключен к третьему входу пульта управления и к третьему входу блока задания направления исполнительного механизма. Источники информации, принятые во внимание при экспертизе 1.«Бесконтактная система автоматического управления погрузочно-разгрузочными работами на складах тарно-штучных грузов, М., ПИИИНФОРМТЯЖМАШ, 1971, с. 1. 2.Авторское свидетельство СССР №253660, М. Кл.2 В 65G 43/08, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для ассортиментного комплектования контейнеров лотками с хлебобулочными изделиями | 1974 |

|

SU552945A1 |

| Устройство для программного упРАВлЕНия ТРАНСпОРТНыМ МЕХАНизМОМ | 1978 |

|

SU813375A1 |

| Установка для комплектования полотен ткани | 1978 |

|

SU716955A2 |

| Устройство для контроля и управления производственными процессами | 1979 |

|

SU868774A1 |

| Устройство контроля и управления технологическим комплексом для намотки изделий | 1989 |

|

SU1661721A1 |

| Устройство для программного управления | 1984 |

|

SU1198461A1 |

| Устройство для программного управленияпОТОКОМ жидКОСТи | 1979 |

|

SU800966A1 |

| Устройство для программного управления намоточным станком | 1989 |

|

SU1725184A1 |

| Система для управления робототехнологическим комплексом | 1987 |

|

SU1413599A1 |

| Устройство для программного управления | 1973 |

|

SU462167A1 |

Авторы

Даты

1977-06-15—Публикация

1975-03-10—Подача