Изобретение относится к технике измельчения пластично-вязких материалов и может быть использовано для измельчения, например мела и глины, с естественной влажностью, в промышленности cTpoHTCvibHbix материалов.

Известны устройства для измельчения материалов, содержащие корпус, внутри которого расноложен ротор с измельчающими органами в виде штифтов, расположенных по винтовой линии и образующихХ между собой зазоры для прохождения измельченного продукта. На валу ротора установлена крыльчатка, состоящая из радиально расположенпых лопастей, обеспечивающих аспирацию устройства и выброс измельченного продукта.

Однако выполнение измельчающих органов в виде штифтов позволяет измельчать в таких устройствах только мелкозернистый продукт, например зерно. Измельчение крупных кусков мела и глины с естественной влажностью приводит к залипанию и поломке штифтов, а, следовательно, к неработоспособности устройства.

Известно также устройство для измельчения пластичных материалов, например, глины, содержащее корпус, составленный из верхней и нижней частей, последняя из которых выполнена в виде колосниковой решетки, смонтированный внутри корпуса вертикальный вал с закрепленными на нем ножами, расположенными в несколько ярусов, п пстирающими пластинами, загрузочное и выгрузочное отверстия. Основным недостатком такого устройства является то, что глинистый материал с естественной влажностью 25- 30% нал 1нает на ножах, что резко снижает эффективность процесса измельчения. Кроме того, такое устройство невозможно использовать для измельчения двух материалов, например глины и мела, с различными свойствами (твердость, пластичность, удельный вес н т. д.), так как серповидная (форма ножей, уменьшающая силу удара ножа о матернал, и, следовательно, интенсивность измельчения, способствует быстрому проходу глинистых включеннй и замедленному дроблению меловых кусков, а попадание твердых меловых включений в зазоры между неподвижными и подвил-сными ножами вызывает заклинивание вращающихся ножей.

Цель изобретения - повышение эффективности измельчения материалов.

Это достигается тем, что верхняя и части корпуса выполнены в виде усеченных конусов, сопряженных меньшими основаниями, а ножи вынолнены треугольного сечения, причем кол 1чество ножей от яруса к ярусу постепенно увеличивается, а расстояние

между ярусами постепенно уменьшается в сторону выгрузочного отверстия. Причем; истирающие могут быть выполнены в виде вертикально расположенных лопастей.

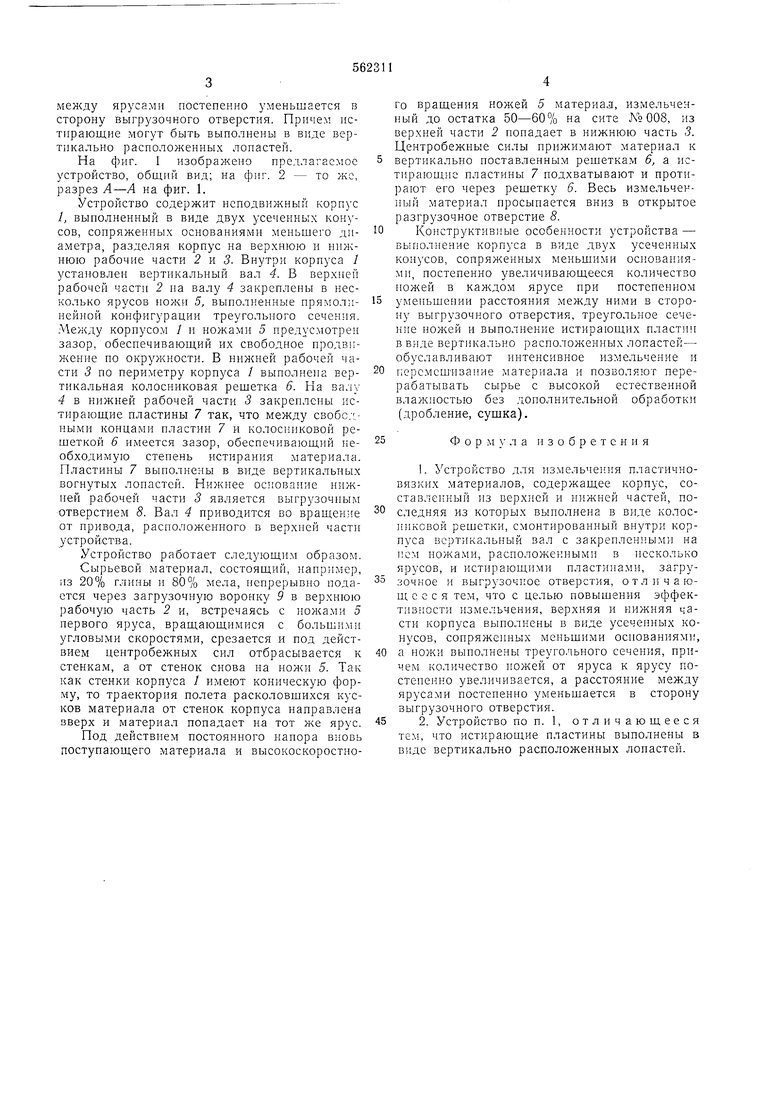

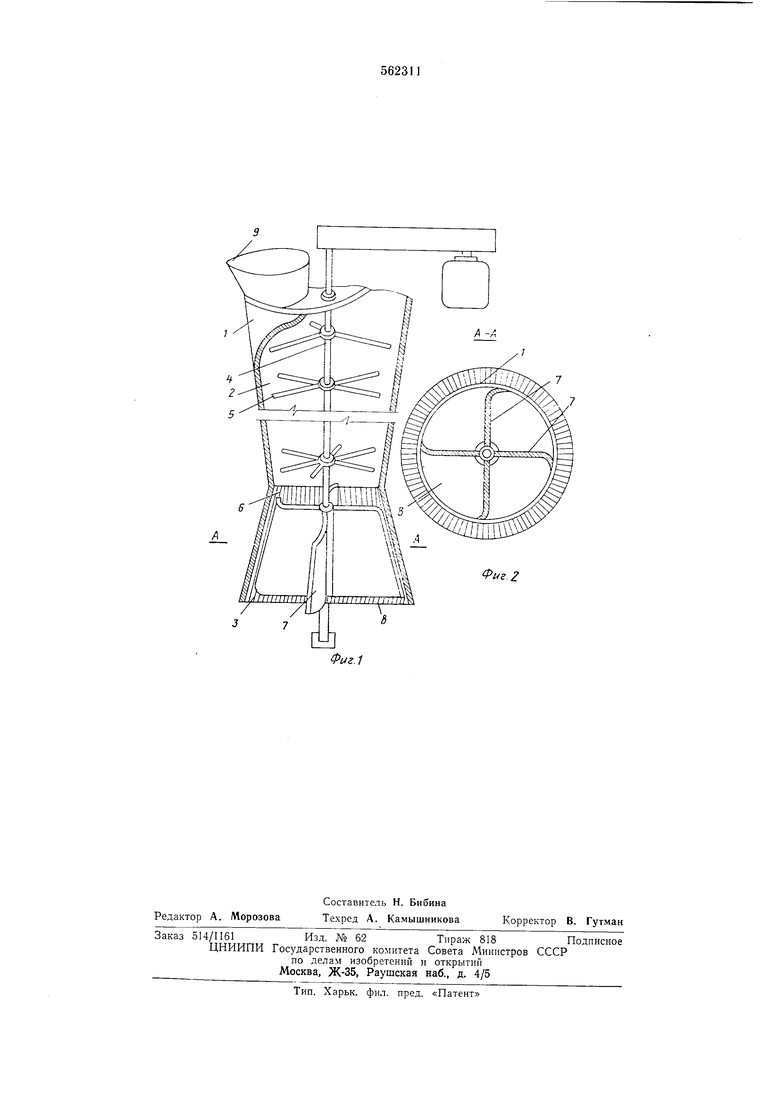

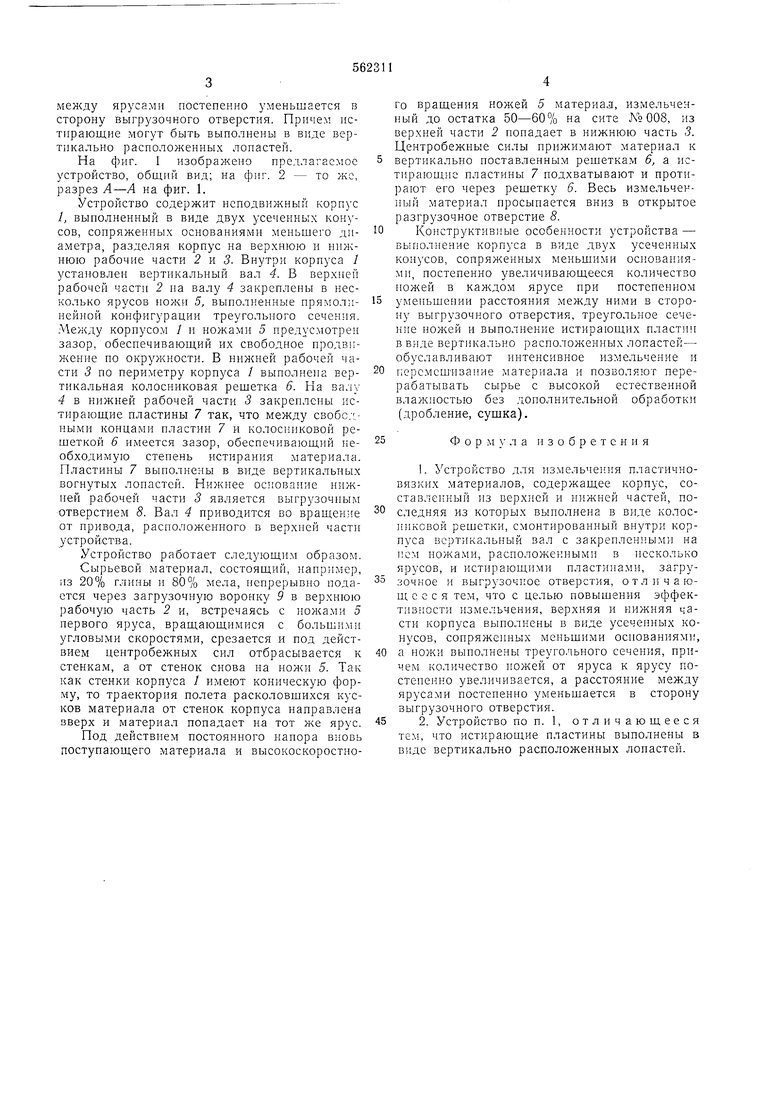

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - то же, разрез А-А на фиг. 1.

Устройство содержит неподвижный корпус /, выполненный в виде двух усеченных конусов, сопряженных основаниями меиьилего диаметра, разделяя корпус на верхнюю и нижнюЕО рабочие части 2 и 3. Внутри корпуса / установлен вертикальный вал 4. В верхней рабочей части 2 на валу 4 закреплены в несколько ярусов ножи 5, выполненные прямолинейной конфигурации треугольного сечения. .Между корпусом / и ножами 5 предусмотрен зазор, обеспечивающий их свободное продвижение по окружности. В нижней рабочей части 3 по периметру корпуса / выполнена вертикальная колосниковая рещетка 6. На валу 4 в нижней рабочей части 3 закреплены истпрающие пластины 7 так, что между свобод,иыми концами пластин 7 и колосниковой решеткой 6 имеется зазор, обеспечивающий необходимую степень истирания материала. Нластины 7 выполнены в виде вертикальных вогнутых лопастей. основание нижней рабочей части 5 является выгрузочным отверетие.м 8. Вал 4 приводится во вращен; е от привода, расположенного в верхней части устройства.

Устройство работает следующнлг образом.

Сырьевой материал, состоящий, например, из 20% глины и 80% мела, непрерывно подается через загрузочную вороику 9 в верхнюю рабочую часть 2 и, встречаясь с ножами 5 первого яруса, вращающимися с большими угловыми скоростями, срезается и под действием центробежных сил отбрасывается к стенкам, а от стенок снова на пожи 5. Так как стенки корпуса / имеют коническую форму, то траектория полета расколовшихся кусков материала от стенок корпуса направлена вверх и материал попадает на тот же ярус. Нод действием постоянного напора вновь поступающего материала и высокоскоростного вращения ножей 5 материал, измельченный до остатка 50-60% на сите №008, из верхней части 2 попадает в нижнюю часть 3. Центробежные силы прижимают материал к вертикально поставленным решеткам 6, а истираюи,ие пластины 7 подхватывают и протирают его через решетку 6. Весь измельченный материал просыпается вниз в открытое разгрузочное отверстие 8.

Конструктивиые особенности устройства - выполнение корпуса в виде двух усеченных конусов, сопряженных меньшими основаниямн, постепенно увеличивающееся количество пожей в каждом ярусе при постепенном уменьшении расстояния между ними в сторону выгрузочного отверстия, треугольное сечение пожей и выполнение истирающих пластин в виде вертикально расположенных лопастей- обуславливают интенсивное измельчение и перс.мсшивапие материала и позволяют перерабатывать сырье с высокой естественной влажностью без дополнительной обработки (дробление, сущка).

Формула изобретен и я

1. Устройство для из.мельчеиия пластичновязких материалов, содержащее корпус, составленный из верхней и нижней частей, последняя из которых выполнена в виде колосниковой решетки, смонтированный внутри корпуса вертикальный вал с закрепленпы.ми на ножами, расположенными в несколько ярусов, и истираюшими пластинами, загрузочное и выгрузочное отверстия, отличающееся тем, что с целью повышения эффективности измельчения, верхняя и нижняя части корпуса выполнены в виде усеченных конусов, сопряженных меньшими осиованиями,

а пожи выполнены треугольного сечения, причем количество ножей от яруса к ярусу постепенно увеличивается, а расстояние между ярусами постепенно уменьшается в сторону выгрузочного отверстия.

2. Устройство по п. 1, отличающееся тем, что истирающие пластины выполнены в виде вертикально расположенных лопастей.

Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения и перемешивания пластично-вязких материалов | 1981 |

|

SU1034774A1 |

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2002 |

|

RU2204437C1 |

| Устройство для измельчения нерудных материалов | 1978 |

|

SU939077A1 |

| Дробилка для измельчения металлической стружки | 1975 |

|

SU531542A1 |

| Устройство для измельчения кости | 1986 |

|

SU1358884A1 |

| Устройство для диспергирования и гранулирования вязкопластичных материалов | 1979 |

|

SU784910A1 |

| Устройство для измельчения кости | 1990 |

|

SU1789169A1 |

| Технологическая линия для производства сухого молотого материала | 1983 |

|

SU1139503A1 |

| Роторная дробилка | 1989 |

|

SU1715413A1 |

| УСОВЕРШЕНСТВОВАННАЯ МНОГОКАМЕРНАЯ ПЕЧЬ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2014 |

|

RU2564182C1 |

Авторы

Даты

1977-06-25—Публикация

1974-05-17—Подача