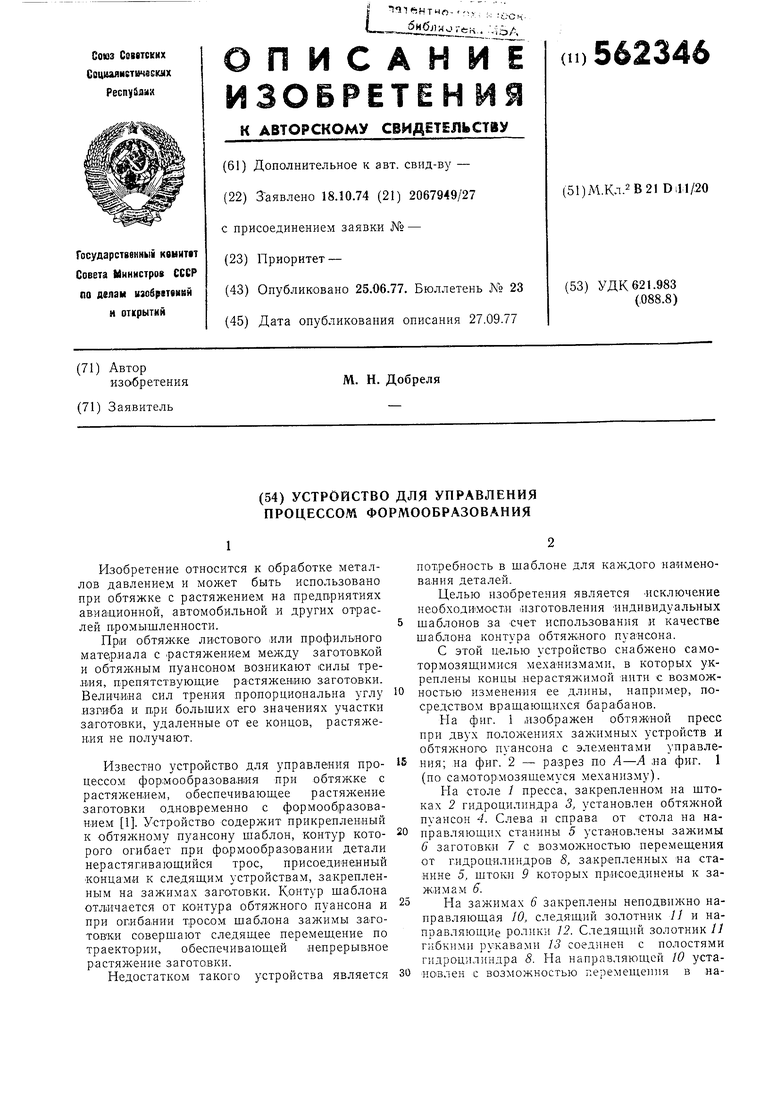

Изобретение относится к обработке металлов давлением и может быть использовано при обтяжке с растяжением на предприятиях авиационной, автомобильной и других отраслей промышленности. При обтяжке лиСтового ,или профильного мате1р,иала с растяжением между заготовкой и обтяЖИым пуансоном возникают силы трения, препятствующие растяжению заготовки. Величина сил трения пропорциональна углу изгиба и при больших его значениях участки заготовки, удаленные от ее концов, растяжения не получают. Известно устройство для управления процессом формообразования при обтяжке с растяжением, обеспечиваюш.ее растяжение заготовки одновременно с формообразованием 1. Устройство содержит прикрепленный к обтяжному пуансону шаблон, контур которого огибает при формообразовании детали нерастягивающийся трос, присоединенный Концами к следящим устройствам, закрепленным на зажимах заготовки. Контур шаблона отличается от контура обтяжного пуансона и при огибании тросом шаблона зажимы заготовки совершают следящее перемещение по траектории, обеспечивающей непрерывное растяж ение заготовки. Недостатком такого устройства является потребность в щаблоне для каждого наименования деталей. Целью изобретения является Исключение необходимости 1изготовления индивидуальных шаблонов за счет использования и качестве шаблона контура обтяжлого пуансона. С этой целью устройство снабжено самотормозящимися механизмами, в которых укреплены концы нерастяжимой нити с возможностью изменения ее длины, например, посредством вращающихся бара банов. На фиг. 1 .изображен обтяж-ной пресс при двух положениях зажимных устройств и обтяжноло нуансона с элементами управления; на фиг. 2 - разрез по Л-Л на фиг. 1 (по самотормозяшемуся механизму). На столе 1 пресса, закрепленном на щтоках 2 гидроцилиндра 3, установлен обтяжной пуансон 4. Слева н справа от стола на направляющих станины 5 установлены зажимы 6 заготовки 7 с возможностью перемещения от гидроцилиндров 8, закрепленных на станине 5, штоки 9 которых присоединены к зажимам 6. На зажимах 6 закреплены неподвил но направляющая W, следящий золотник 11 н направляющие ролики 12. Следящий золотник 1 гибкими рукавами 13 соединен с полостями гидроцилиндра 8. На направляющей 10 устаН01влен с возможностью перемеще)П1я в напразленли от стола - к столу самотормозящийся мехаииз-м 14, корпус которого тягой 15 соединен со штоком / следяЩето золотника 11. Вдоль заготовки 7 натянута П}бкая нерастяжК-мая 17, концы которой перегнуты через направляющие ролики 12 и закреплены в самотормозящихся механизмах 14.

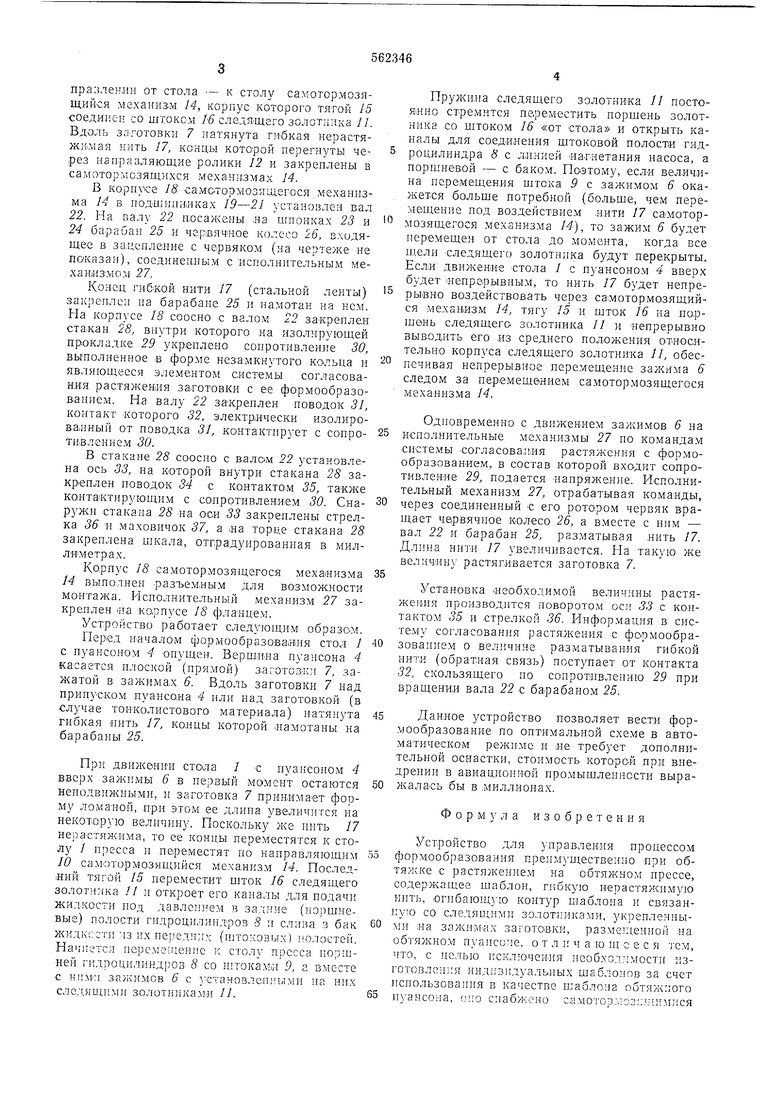

В корпусе /S самотормозящегося механиЗ ма М в подшипниках 19-21 устаноалеи вал 22. На валу 22 посажены .на шпонках 23 и 24 барабан 25 и червяч ное колесо 26, входящее в за.цеплеиие с червяком (на чертеже не показан), соединен,пым сисполнительным механизмом 27.

Конец гибкой нити 17 (стальной ленты) закреллон на барабане 25 и намотан на нем. На корпусе 18 соосно с валом 22 закреплен ста.кан 28, внутри которого на изолирующей прокладке 29 укр-еплерю сопротивление 30, выполненное в форме незамкнутого коЛьца и являющееся элементом системы согласования растяжения заготовки с ее формообразованием. На валу 22 закреплен поводок 31, контакт которого 32, электр|Ически изолироваитный от поводка 31, контактирует с сопроти.влением 30.

В стакане 28 соосно с валом 22 установлена ось 33, на которой внутри стакана 28 закреплен поводок 34 с контактом 35, также контактируюп им с сопротивлением 30. Снаружи стакана 28 на оси 33 закреплены стрелка 36 н маховичок 37, а -на торце стакана 28 закреплена шкала, отградуированная в миллиметрах.

Корпус 18 самотормозящегося мехаяизма 14 выполнен разъем.ным для возможности монтажа. Исполнительный механизм 27 закреплен iira ко,рпусе 18 флаццем.

Устройство работает следующим образсол.

Перед началом формообразовал-ия стол / с пуансоном 4 опущен. Верилша пуансона 4 касается плоской (прямой) заготовки 7, зажатой в зажима,х 6. Вдоль заготовки 7 над припуском пуансона 4 или пад заготовкой (в случае тонколистового материала) иатянута гибкая нить 17, концы которой агамотаны на барабаны 25.

При движении стола 1 с иуансоном 4 вверх зажимы 6 в первый момент остаются неподвижными, и заготовка 7 принимает форму ломаной, нрн этом ее длина увеличится иа некото,рую величину. Поскольку же инть 17 нерастяжима, то ее концы переместятся к столу / пресса и переместят по направляющим 10 самэтормозящийся механизм 14. Последний тягой 15 переместит шток 16 следящего золотника // и откроет его каиалы для подачи жид.кости под давлением в задние (110 1шневые) полости гидродилиндров 8 и слива з бак жидкости 13 их пе :еди:1х (штоковых) гиолостей. Начнется перел1е1ценис к столу пресса поршней гидроцилнндров 8 со итоками 9, а вместе с нимч зажимов 6 с |становлеп; ыми иа ннх след,ящим)г золоти)1камн II.

следящего золотника // постоянно стремится пе.реместить иоршень золотника со штоком 16 «от стола и открыть каналы для соединения штоковой полости гидроцилиндра 8 с линией -нагнетания насоса, а поршпевой - с баком. Поэтому, если величина иеремещения штока 9 с зажимом 6 окажется больше потребной (больше, чем перемещение иод воздействием .нити /7 самотормозящегося механизма М), то зажим 6 будет иеремещен от стола до момента, когда все щели следящего золотника будут перекрыты. Если движение стола / с пуансоном 4 вверх будет непрерывным, то нить 17 будет непрерывно воздействовать через са;мотормозящийся механизм М, тягу /5 и шток 16 на поршень следяшего золотника // и непрерывно выводить его из среднего положения относительно корпуса следящего золотника 11, обеспечивая непрерывное перемешенне зажима 6 следом за перемещением самотормозящегося механизма М.

Одиовременно с движением зажимов 6 на исполнительные механизмы 27 ио командам .системы .согласоваи.ия растяжения с формообразованием, в состав которой входит сопротивленяе 29, подается напряжение. Исполнительный механизм 27, отрабатывая команды, через соединенный с его ротором червяк вращает червячиое колесо 26, а вместе с ним - вал 22 и барабан 25, разматывая нить 17. Длина нити 17 увеличива.ется. Па такую же величину растягива.ется заготовка 7.

Установка необходимой величины растяжения производится поворотом оси 33 с контактом 35 и стрелкой 36. РГнформация в систему согласования растяжения с формообразоваиием о величине разматывания гибкой нит.и (обратная связь) поступает от контакта 32, скользящего по сопротивлению 29 при вращении вала 22 с барабаном 25.

Данное зстройство позволяет вести формообразование по оптимальной схеме в автоматическом режиме и не требует дополнительной оснастки, стоимость которой при внедрении в авиациоииой промышлеииостн выражалась бы в .миллионах.

Ф о р М } л а изобретения

Устройство для управления процессом формообразо.вания преимзШ1ествеино ири обтяжке с растяжением на обтяжном прессе, содержащее шаблон, гибкую нерастяжимую нить, -огибающую контур шаблона и связанную со следящими золотниками, укрепленными ;иа зажимах загото-вки, размещенной на обтяжном пуансоне, о т л и ч а ю HI; с е с я тем, что, с иелью исключения необход.чмости изготовле:1;:я индивидуальных шаблонов за счет нсиользовання в качестве шаблона обтяжного н ансоиа, oiio снабжено самотоолгозгглнмися

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для согласования растяжения с формообразованием" | 1974 |

|

SU584932A1 |

| Растяжно - обтяжной пресс | 1989 |

|

SU1738426A1 |

| Секционный обтяжной пресс | 1975 |

|

SU554908A1 |

| Обтяжной пресс | 1975 |

|

SU841999A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

| Устройство для измерения линейных деформаций при обтяжке листовых деталей | 1990 |

|

SU1754274A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ТОНКОЛИСТОВЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ ДВОЯКОВЫПУКЛОЙ ФОРМЫ | 2014 |

|

RU2573859C2 |

| Способ автоматизированного формообразования оболочки переменной кривизны обтяжкой листовой заготовки | 2024 |

|

RU2838191C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛОБОВЫХ ОБШИВОК | 1986 |

|

SU1417282A1 |

| МАШИНА ДЛЯ ОБТЯЖКИ ЛИСТОВЫХ ДЕТАЛЕЙ | 1968 |

|

SU209394A1 |

Авторы

Даты

1977-06-25—Публикация

1974-10-18—Подача