. . - 1. .

Изобретение относится к обработке металлов давлением, а. именно к устройствам для обработки изделий обтяжкой.

Известен обтяжной пресс, содержащий установленные на станине силовые цилиндры, на штоках которых смонтирован стол, гибочные рьтчагн с растяжными цилиндрами, на штоках которых закреплены зажимные устройства, а также силовые цилиндры наклона зажимных устройств .

Недостатком известного пресса является невозможность изготавливать на нем изделия различной формы.

Цель изобретения - расширение технологических возможностей путем обработки изделий различной формьи

Указанная цель достигается тем, что пресс снабжен установленными на станине с возможностью поворота кривошипами с силовыми цилиндрами, а также силовыми цилигвдрами поворота гибочных рычагов и направляющиМИ, шарнйрно закрепленными на гибочнь1Х рычагах, при этом циливдры наклона зажимньгх устройств закреплены на гибочньпс рычагах, по несколько шарнйрно соединенных с каждым кривошипом, а растяжные цилийдры установлены с возможностью перемещения вдоль направляющих и соединены с зажимными устройствами. . ,

Кроме того, пресс снабжен шарнирными тягами, соединяющими гибочные рычаги на одйнакрвом с осью крепления растяжных цилиндров расстоянии от оси поворота гибочных рычагов, один из которых соединен с кривошипом плоским шарниром, а остальные - простран-. ственными, при этом силовые цилиндры закреплены ни станине, а стол - на штоках цилиндров шарнйрно.

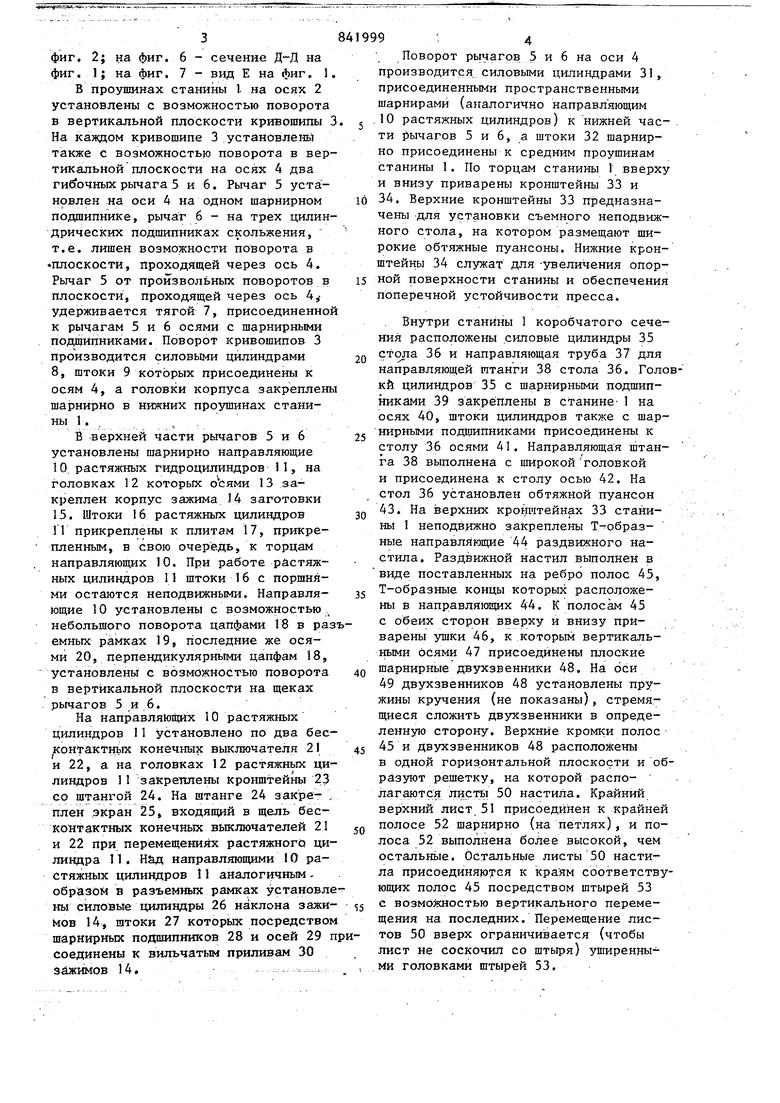

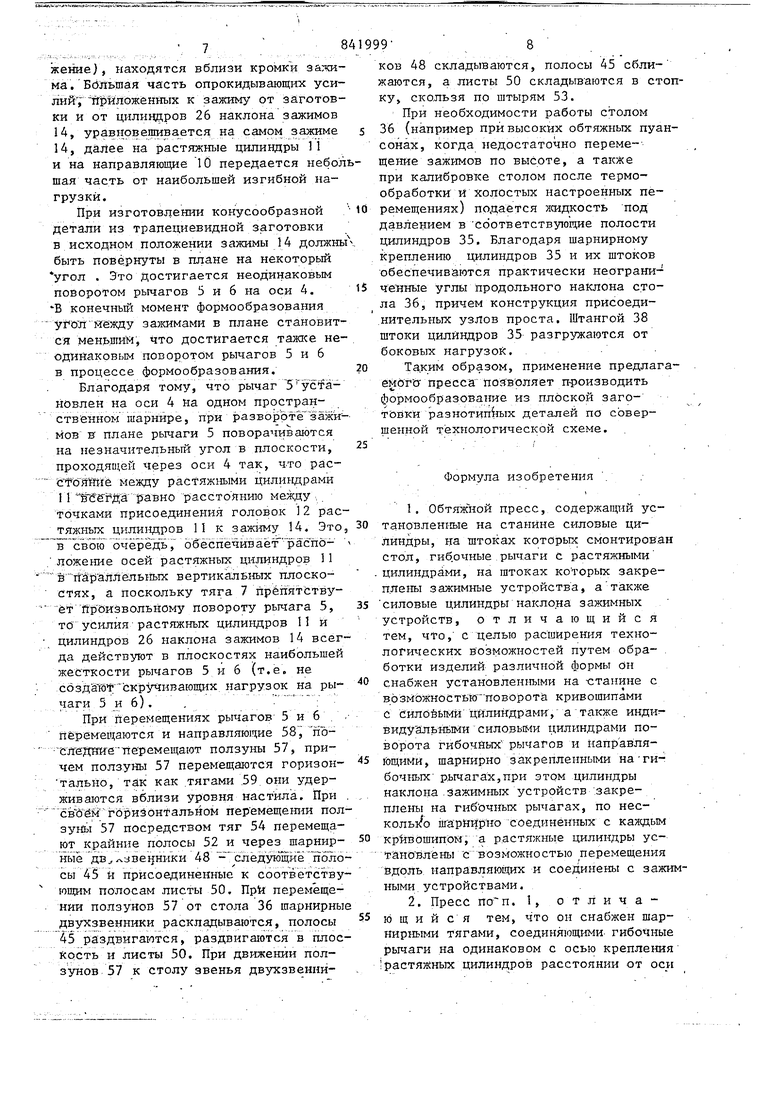

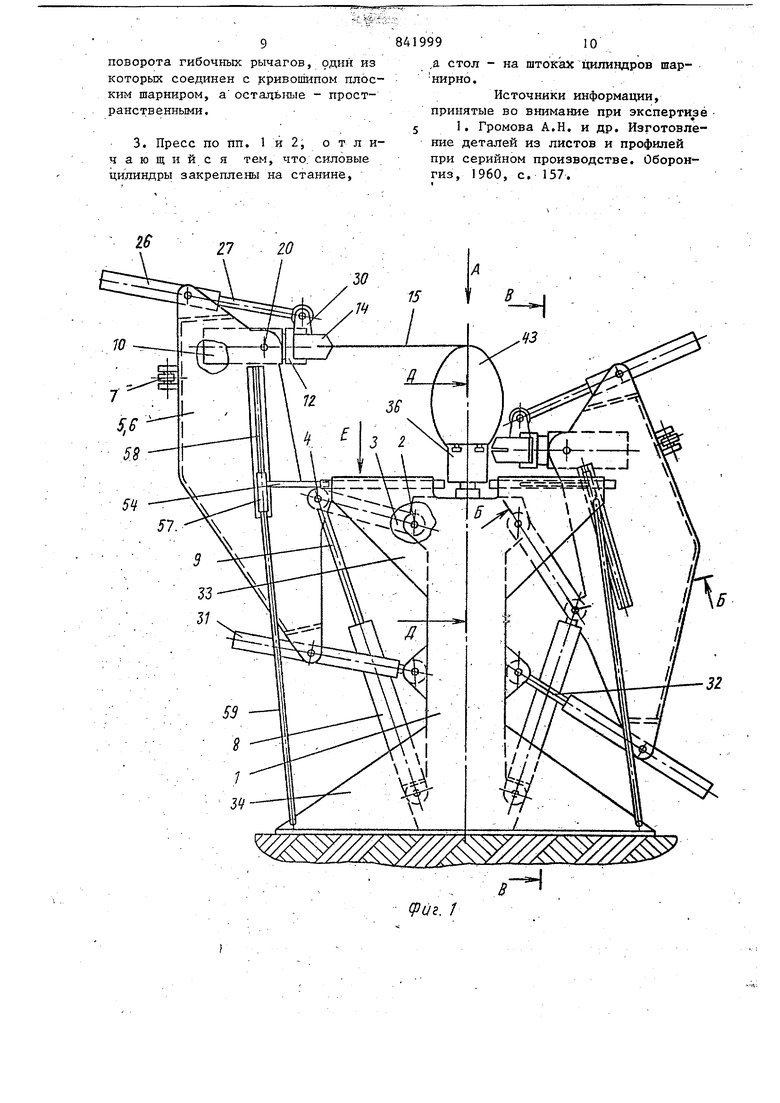

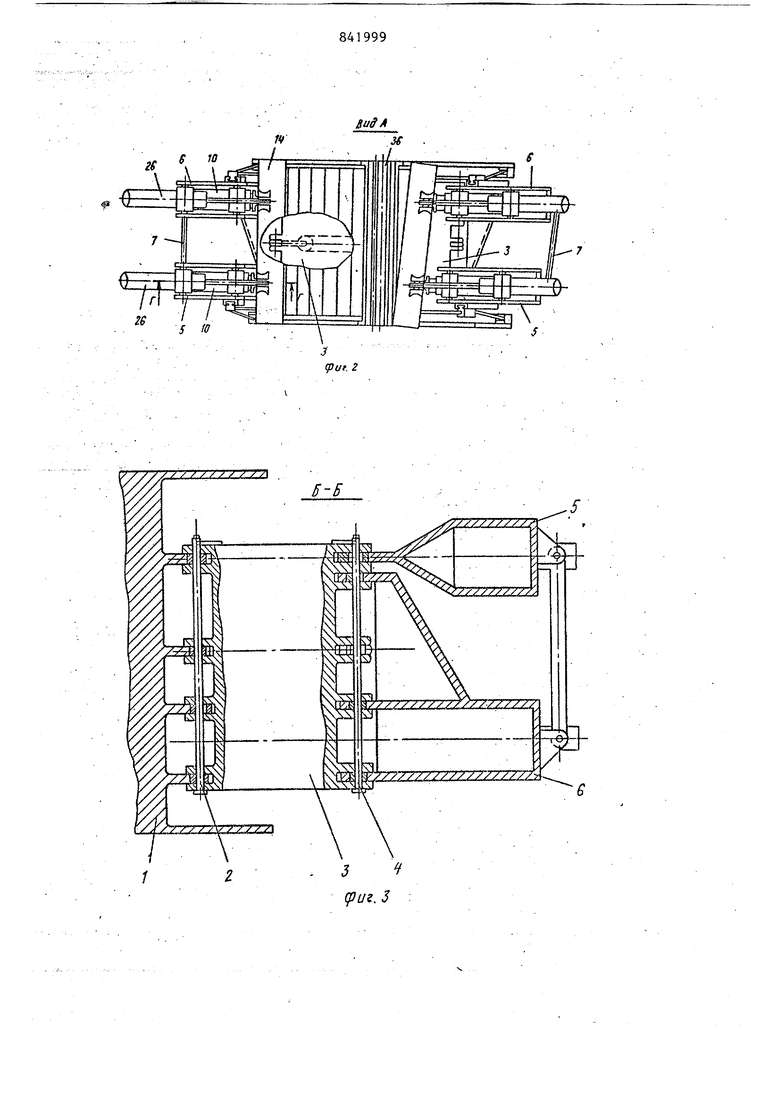

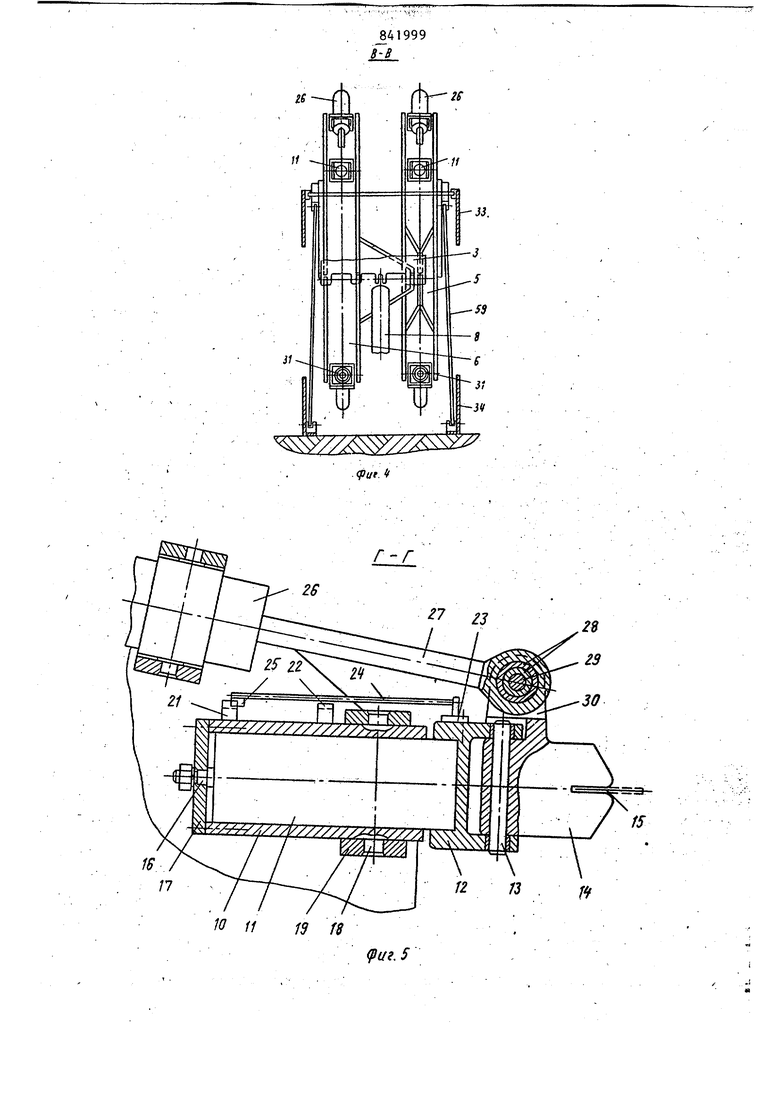

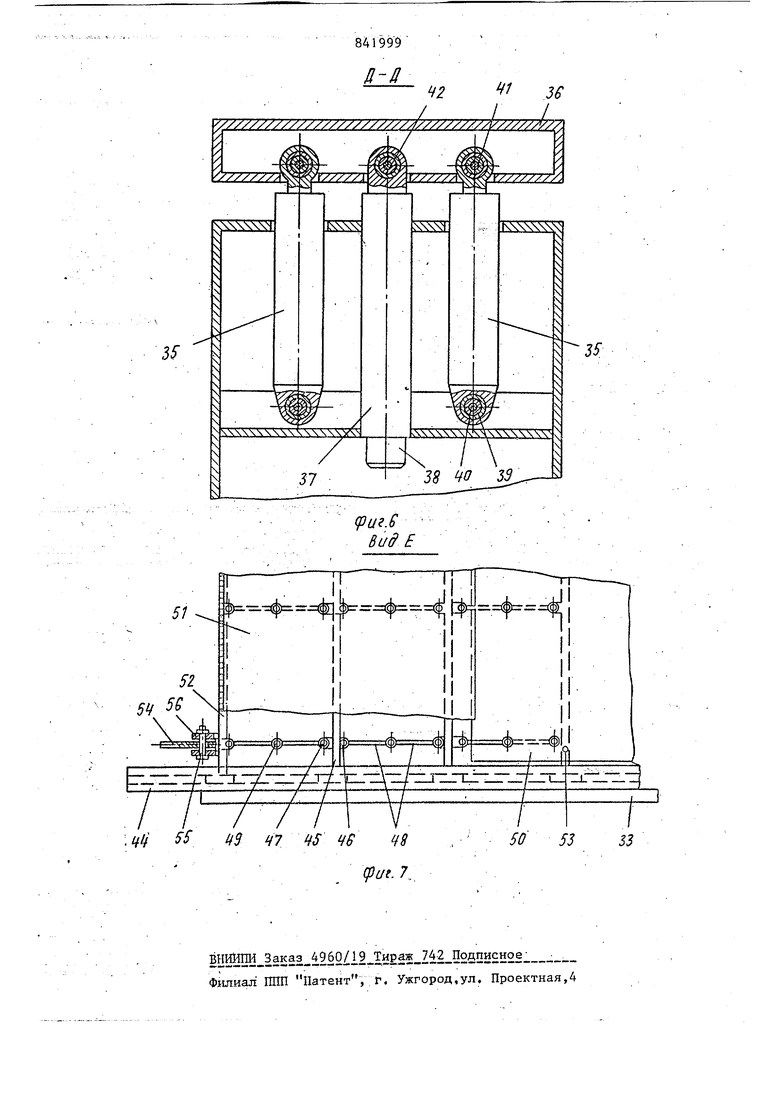

На фиг. Г изображен предпагаемьй пресс, общий вид; на фиг. 2. - вид А на фиг. 1; на,фиг. 3 - сечение В-Б на фиг. Г; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - сечение Г-Г на фиг. 2; на фиг. 6 - сечение Д-Д на фиг. 1; на фиг. 7 - вид Е на фиг, 1 В проушинах станины 1. на осях 2 установлены с возможностью поворота в вертикальной плоскости кривошипы На каяодом кривошипе 3 установленй также с возможностью поворота в вер тикальной плоскости на осях 4 два гибочных рычага 5 и 6. Рычаг 5 установлен .на оси 4 на одном шарнирном подшипнике, рычат б - на трех цилин дрических подшипниках скольжения, т.е. лишен возможности поворота в плоскости, проходящей через ось 4. Рычаг 5 от произвольных поворотов в плоскости, проходящей через ось 4,удерживается тягой 7, присоединенно к рычагам 5 и 6 осями с шарнирными подшипниками. Поворот кривошипов 3 производится силовыми цилиндрами 8, штоки 9 которых присоединены к осям 4, а головки корпуса закреплен ша15нирно в нижних проушинах станины 1. В верхней части рычагов 5 и 6 установлены шарнирно направляющие 10. растяжных гидроцилиндров II, на головках 12 которых осями 13 закреплен корпус зажима. 4 заготовки 15. Штоки 16 растяжных цилицдров П прикреплены к плитам 17, прикрепленным, в свою очередь, к торцам направляющих 10. При работе растяжных цилиндров I1 штоки 16 с поршнями остаются неподвижными. Направляющие 10 установлены с возможностью небольшого поворота цапфами 18 в ра емных рамках 19, последние же осями 20, перпендикулярными цапфам 18, установлены с возможностью поворота в вертикальной плоскости на щеках рычагов 5 и 6. На направляйщих 10 растяжных цилиндров 11 установлено по два бес контактньгх конечных выключателя 21 и 22, а на головках 12 растяжных ци линдров 11 закреплены Кронштейны 23 со штангой 24. На штанге 24 закреплен .экран 25, входящий в щель бесконтактных конечных выклю чателей 21 и 22 при перемещениях растяжного ци линдра 11. Н&д направляющими IО растяжных цилиндров 11 аналогичным . образом в разъемных рамках установл ны силовые цилиндры 26 наклона зажи мов 14, штоки 27 которых посредство шарнирных подшипников 28 и осей 29 соединены к вильчатым приливам 30 зажимов 14. . . . 9 , 4 Поворот рычагов 5 и 6 на оси 4 производится силовыми цилиндрами 31, присоединенными пространственными шарнирами (аналогично направляющим 10 растяжных цилиндров) к нижней части 1 ычагов 5 и 6, а штоки 32 шарнирно присоединены к средним проушинам станины 1. По торцам станины Г вверху и внизу приварены кронштейны 33 и 34. Верхние кронштейны 33 предназначены для установки съемного неподвижного стола, на котором размещают широкие обтяжные пуансоны. Нижние кронштейны 34 служат для -увеличения опорной поверхности станины и обеспечения поперечной устойчивости пресса. Внутри станины 1 коробчатого сечения расположены .силовые цилиндры 35 стола 36 и направляющая труба 37 для направляющей штанги 38 стола 36. Головки цилиндров 35 с шарнирными подшипниками 39 закреплены в станине 1 на осях 40, штоки цилиндров также с шарнирными подшипниками присоединены к столу 36 осями 41. Направляющая штанга 38 выполнена с широкойголовкой и присоединена к столу осью 42. На стол 36 установлен обтяжной пуансон 43. На верхних кронштейнах 33 станины 1 неподв.ижно закреплены Т-образные направляющие 44 раздвижного настила. Раздвижной настил выполнен в виде поставленных на ребро полос 45, Т-образные концы которых расположены в направляющих 44. К полосам 45 с обеих сторон вверху и внизу приварены ушки 46, к которым вертикальными осями 47 присоединены плоские шарнирные двухзвенники 48. На оси 49 двухзвенников 48 установлены пружины кручения (не показаны), стремящиеся сложить двухзвенники в определенную сторону. Верхние кромки полос 45 и двухзвенников 48 расположены в одной горизрнтальной плоскости и образуют решетку, на которой располагаются листы 50 наСтила. Крайний верхний лист 51 присоединен к крайней полос.е 52 шарнирно (на петлях), и полоса 52 выполнена более высокой, чем остальнь1е. Остальные листы 50 настила присоединяются к краям соответствующих полос 45 посредством штырей 53 с возмозкностью вертикального перемещения на последних. Перемещение листов 50 вверх ограничивается (чтобы лист не соскочил со штыря) уширенными головками штырей 53. Крайняя полоса 52 посредством тя 54, присоединенных осями 55 к ушкам 56 полосы.52, соеди1 ена с ползунами 57, установленньши в Ттобразньк направляющих 58, закрепленных на рычагах 5 и 6. Ползуны 57 удерживают ся вблизи уровня настила при перемещениях рычагов 5 и б и кривошипов 3 жесткими тягами 59, шарнирно прикрепленными к ползунам 57 и нижним кронштейнам 34 станины 1. Пресс работает следующим образом На стол 36 пресса устанавливают обтяжной, пуансон 43. Подачей жидкости под давлением в соответствующие полости гидроцилиндров 8 поворачивают кривошипы 3 вверх до положения,;, когда оси 20 крепления направляющих 20 растяжных циливдров на рычагах 5 и 6 располагаются на уровне вершины пуансона 43. Подачей жидкостипод давле нием в полости цилиндров 26 наклона зажимов.44 зевы зажимов 14 устанавливают горизонтально, Зажимы 14поворачиваются вм.есте с направляющими 10 на осях 20. Подачей рабочей среды в цилиндры 31 поворота рычагов 5 и 6 зажимы .14 устанавливают на рас стоянии друг от друга и от стола 36, соответствующем размерам заготовки. При этом желательно, чтобы поршни ра стяжных цилиндров 11 занимали положе ние, близкое к середине их хода (по крайней мере, поршни не должны занимать крайние положения). Заготовку 15устанавливают в зажимы 14 и зажимают. Регулятором давления (не показан) настраивают давление предварительного растяжения в ра.стяжных гидроцилнндрах 11 и нагружают заготовку вкл чением растяжных гидроцилиндррв 11. Затем производится формообразование детали. Подачей Ж1адкости под давлением в гидроцилиндры 8 поворота кривошипов 3 на движение поршней со штоками 9 вниз поворачивают вниз кривошипы 3. Рычаги 5.и 6 вместе с растяжными цилиндрами и зажимами 14 перемещаются вниз, заготовка 15 при этом обтягивается по пуансону 43.. Под действием усилия в заготовке 15 при ее обтягивании перемещаются корпуса растяжных цилин дров 1 1 относительно штоков 16 и направляющ1х 10 (т.е. корпуса растяжных цилиндров 11 вытягиваются усилием в заротовке 15 из направляющих 1О). Когда поршень одного из двух растяжных цилиндров 11 , например закрепленного на рычаге 5, приближается к крайнему положению в корпусе, экран 25 входит в щель бесконтактного конечного выключателя 22, последний срабатывает и включает электромагнит золотника (не показан) , управляющего работой цилиндра 31 поворота рычага 5. Жидкость подается в поршневую полость этого Цилиндра, шток его начинает выдвигаться из корпуса, а рычаг 5 поворачиваться, приближая к столу 36 пресса ось 20 крепления направляющей 10 растяжного цилиндра И. При достаточной скорости этого поворота корпус растяжнрго цилиндра 11 начинает вытягиваться, в направляющие 10. Когда экран .25 войдет в щель бесконтактного конечного выключателя 21, последний срабатывает и обесточивает электромагнит золотника. Поворот рычага 5 прекращается и. корпус цилиндра 11 снова вытягивается из направляющих 10. Аналогичным образом происходит поворот рычага 6 и работа закрепленного на нем растяжного цилиндра 11. После закрепления заготовки 15 в зажимах 14 обе полости цилиндров 26 наклони, зажимов соединяются с баком и поршни со штока ми 27 получают возможность свободного перемещения, цилиндры 26 при этом не препятствуют повороту направляющих 10 на осях 20 под действием усилия. При необходимости повернуть зажимы (например при формообразовании узких деталей) на какой-то стадии формообразования останавливают кривошипы 3 запдранием обеих полостей гидроцилиндров 8 и; заканчивают формообразование пово: отом зажимов на осях 20 под действием цилиндров 26 наклона зажимов. Корпуса растяжных цилиндров 11 при этом испытывают изгибные нагрузки. Поэтому подвижными здесь выполнены не штоки, а корпуса растяжных цилиндров 11 с большим моментом инерции поперечного сечения . С целью уменьшения изгибающего момента на растяжные цштиндры ось цилиндров 26 наклона зажимов 14 расположена таким образом, что точки их пересечения с плоскостью зева зажимов при зеве зажи-. ма, не совпадающем с плоскостью натя- нутой заготовки (фиг. 1, правое положение), находятся вблизи кромки зажи ма. БдЯьшая часть опрокидывающих уси лнй7 тг&йяожёниых к от заготов ки и от цилиндров 26 наклона зажимов 14, уравновешивается на самом зажиме 14, далее на эастяжные цилиндры 11 и на направляющие 10 передается небо шая часть от наибольшей изгибной нагрузки. При изготовлении конусообразной детали из трапециевидной заготовки в исходном положении зажимы 14 должн быть повернуты в плане на некоторый угол . Это достигается неодинаковым поворотом рычагов 5 и б на оси 4. В конечньш момент формообразования уг ол кгёжду зазкнмами в плане становит ся меньшим, что достигается ташсе не одийаков 1м поворотом рычагов 5 и 6 в процессе формообразования. Благодаря тому, что рычаг 5 установлен на оси 4 На одном пространственном шарнире, при разворртё зажи . мов в плане рычаги 5 поворачиваются на незначительньй угол в плоскости, проходящей Через оси 4 так, что рас сгбШпё. между растяжными цилиндрами 11 teg-r равно расстоянию между, Точками присоединения головок 12 рас тяжных цилиндров 11 к зажиму 14. Это в свою очередь, 6бёсг1ёчйззаёт распд; ложе1-ше осей растяжных цилиндр9В 1 1 ™ё Л1аралйелы1ых вертикш1Ь5шх плоскостях, а поскольку тяга 7 прёпятЬтву ёт йрОизвольному повороту рычага 5, ТО усилия растяжных цнли1-щров 11 и цилиндров 26 наклона зажимов 14 всег да действуют в плоскостях наибольшей жесткости рычагов 5 и 6 (т.е. не .создаШ скручивающих, нагрузок на ры-чаги 5 и 6). . . ; При перемещениях рычагов- 5 и 6 . перемещаются и направляющие 58, по Слеяжге-перемещают ползуны 57, причем ползуны 57 перемещаются горизонтально, так как .тягами .59. они удерживаются вблизи уровня настила. При свйёй горизонтальном перемещении пол 57 посредством тяг 54 перемещают крайние полосы 52 и через шарнирные дв лзвецники 48 - слёдующ:иё поло сы 45 и присоединенные к соответству ющим полосам листы 50. При перемещении ползунов 57 от стола 36 шарнирны двухзвенники раскладываются, полосы 45 раздБИгамтся, раздвигаются в плос кость и листы 50. При движении ползунов 57 к столу звенья дв тсзвеннйков 48 складываются, полосы 45 сближаются, а листы 50 складываются в стопку, ско.льзя по штырям 53. При необходимости работы столом 36 (например при высоких обтяжных пуансонах, когда недостаточно переме-щение зажимов по высоте, а также при калибровке столом после термообработки и холостых настроенных перемещенияк) подается ясидкость под давлением в соответствующие полости цилиндров 35. Благодаря шарнирному креплению цилиндров 35 и их штоков обеспечиваются практически неограниченные углы продольного наклона с.тола 36, причем конструкция присоединительных узлов проста. Штангой 38 штоки цилиндров 35 разгружаются от боковых нагрузок. Таким образом, применение предлагаембго прессапозволяет производить формообразование из плоской заготовки разнотипных деталей по совершенной технологической схеме. Формула изобретения 1.Обтяж ной пресс, содержащий установлен1- ые на станине силовые цнлиндры, на штоках которых смонтиров.ан стол, гиб.очные .рычаги с растяжными цилиндрами, на штоках которых закреплены зажимные устройства, атакже силовые цилиндры наклона зажимных устройств, отличающийся тем, что, с целью расширения технологических возможностей путем обра- . ботки изделий различной формы он снабжен установленными на -станине с в6зМЬжностью поворота кривошипами с силбвЬмйцилиндрами, а также инди видуальными сило.вьии цилиндрами поворота гибочйьж рычагов и направляющими, шарнирно закрепленными натибоч1Ш1Х рычагах,при этом цилиндры наклона .зажимных устройств .закреплены на гибочных рычагах, по несколы/о шарййрно соединённых с каясдым кривошипом, а р.астяжные цилиндры установлёны С возможностью перемещения вдоль, направляющих и соединены с зажимными устройствами. 2.Пресс . 1, отличающийся тем, что он снабжен шар- , нирными тягами, соединяющими- гибочные рычаги на одинаковом с осью крепления растяжных цилиндров расстоянии от оси

поворота гибочнык рычагов, один из которых соединен с кривопшпом плоским шарниром, а остаць1ые - пространственными.

3. Пресс по пп. 1 и 2, о т л ичающийся тем, что. силовые цилиндры закреплены на станине.

,а стол - на штоказс цилиндров шарнирно.

Источники информации, принятые во внимание при экспертизе 1. Громова А.Н, и др. Изготовление деталей из листов и профилей при серийном производстве. Оборонгиз, I960, с, 157.

| название | год | авторы | номер документа |

|---|---|---|---|

| Секционный обтяжной пресс | 1975 |

|

SU554908A1 |

| МАШИНА ДЛЯ ОБТЯЖКИ ЛИСТОВЫХ ДЕТАЛЕЙ | 1968 |

|

SU209394A1 |

| Способ изготовления деталей двойной кривизны и обтяжной пресс для его осуществления | 1989 |

|

SU1690901A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

| Устройство для управления процессом формообразования | 1974 |

|

SU562346A1 |

| Устройство для получения цилиндрических и конических деталей путем гибки с растяжением листового материала | 1983 |

|

SU1110512A1 |

| Растяжно - обтяжной пресс | 1989 |

|

SU1738426A1 |

| Устройство для зажима листового материала | 1975 |

|

SU653001A1 |

| ГИБОЧНО-РАСТЯЖНОЙ СТАНОК | 1970 |

|

SU282276A1 |

| Устройство для согласования растяжения с формообразованием" | 1974 |

|

SU584932A1 |

е

5 го

10 11 js fs

Иу-/f

if

i3.

фиг. . 5 r

Авторы

Даты

1981-06-30—Публикация

1975-08-27—Подача