1

Изобретение относится к области станкостроения.

Известные ленточно-шлифовальные устройства содержат механизмы подачи обрабатываемой детали на врезание, производящие размерную или так называемую упругую (силовую) подачу. Размерную подачу называют также жесткой. Она осуществляется механизмами, не допускающими самопроизвольного отжима детали от ленты, например клиновыми, червячной передачей и т. п. Обычно размерная подача производится с постоянной скоростью, равной, например, 1 мм/мин. Такая размерная подача применяется в токарных, фрезерных, шлифовальных и других станках. Применение размерной подачи в ленточношлифовальных станках приводит к резкому снижению стойкости лент по следующей причине. По мере затупления ленты уменьшается съем металла, т. е. скорость фактической подачи врезания становится меньще заданной размерной, например при заданной подаче врезания 1 мм/мин успевает углубиться в деталь, например, на 0,6 мм/мин. При этом деформация в системе СПИД (станок, приспособление, инструмент, деталь) станет равной 1-0,,4 мм/мин. Вследствие этого лента сильнее сожмется между контактным элементом, поджимающим ее к детали, и деталью, поэтому увеличится необходимая для ее протаскивания сила, т. е. натяжение ленты, которое может достигнуть таких пределов, что она порвется. Этот недостаток частично устраняется в механизмах размерной подачи, производящих врезание с переменной скоростью, уменьщающейся по мере затупления ленты 1.

Однако и в таких устройствах стойкость лент оказывается низкой, так как обрабатываемая деталь не имеет возмолсности свободно отходить от абразивной ленты. Например, при попадании оторвавщихся абразивных зерен и ниток между тыльной стороной ленты и контактным элементом, поджимающим ее к обрабатываемой детали, быстро и резко увеличивается необходимая для протаскивания ленты сила, вследствие чего лента рвется.

Все эти недостатки устранены в механизмах врезания, производящих упругую подачу

под действием их собственного веса. В качестве таких механизмов обычно применяют свободно качающееся на оси коромысло, на котором закрепляют обрабатываемую деталь и при необходимости добавочный груз поджима,

увеличивающий или уменьщающий усилие поджима детали к ленте 2.

Такие устройства очень просты, надежны и обеспечивают более высокую стойкость абразивных лент, так как в случае попадания абразива между тыльной стороной ленты и контактным копиром (элементом) обрабатываемая деталь вместе с коромыслом свободно отходят от ленты.

Однако и в этих устройствах не полностью используются режуш;ие свойства абразивных лент, например при резких отбросах детали с коромыслом подачи от ленты и затем при быстром их опускании на ленту по ней производится удар, часто приводящий к ее разрыву.

Целью изобретения является повышение стойкости абразивных лент и повышение произБОДительностп путем одновременного применения упругой и размерной подачи.

Это достигается тем, что описываемое устройство снаблсено взаимодействуюищм с коро.мыслом упругой подачи подвижным упором, установленным на качаюш,емся вокруг осп коромысла иодачи рычага, взаимодействующем с предусмотренным в устройстве механизмом размерной подачи, управление которым через систему слежения с обратной связью осуществлено от датчика, установленного на рычаге подвижного упора и синхронно с упором взаи.модействующего с коромыслом подачи, причем в качестве системы слежения с обратной связью использованы указанный датчик и сам механизм размериой подачп.

В предлагаемом устройстве подвижный упор вместе с механизмом размерной подачп и указанным датчиком следят за положением коромысла упругой подачи, ограничивая возможность его поворота в направлении подачи. Таким образом, подача врезапия в устройстве является упругой, но ее скорость задается механизмом размерной нодачи. Это позволяет в случае, например, попадания абразивных зерен между лентой и контактным элементом свободно отходить детали вместе с коромыслом подачи от ленты и не опускаться потом резко на нее, так как поворот коромысла подачи в направлении подачи ограничен подвижным упором с механизмом размериой подачи.

Это позволяет повысить стойкость леиты.

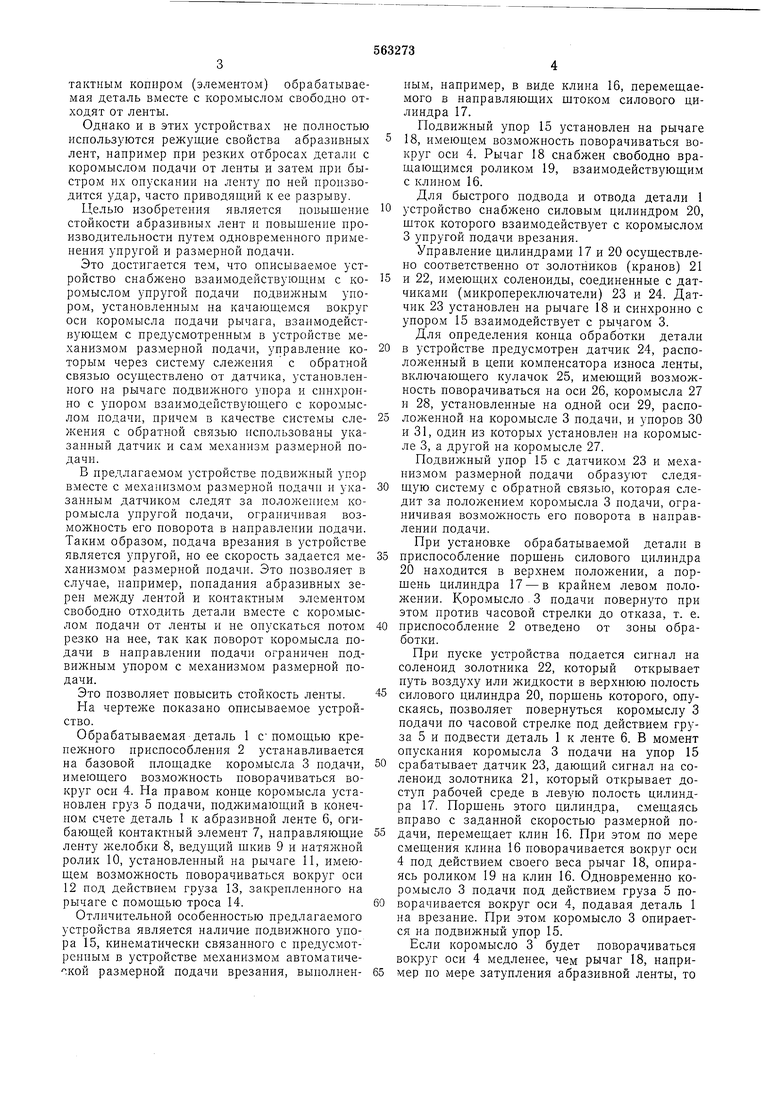

На чертеже показано описываемое устройство.

Обрабатываемая деталь 1 спомощью крепежного приспособления 2 устанавливается на базовой площадке коромысла 3 подачи, имеющего возможность поворачиваться вокруг оси 4. На правом конце коромысла установлен груз 5 подачи, поджимающий в конечном счете деталь 1 к абразивной ленте 6, огибающей контактный элемент 7, направляющие ленту желобки 8, ведущий щкив 9 и натяжной ролик 10, установленный на рычаге И, имеющем возможность поворачиваться вокруг оси 12 под действием груза 13, закрепленного на рычаге с помощью троса 14.

Отличительной особенностью предлагаемого устройства является наличие подвижного упора 15, кинематически связанного с предусмотренным в устройстве механизмом автоматиче.кой размериой подачи врезания, выполненным, например, в виде клина 16, перемещаемого в направляющих щтоком силового пилиидра 17.

Нодвижный упор 15 установлен на рычаге 18, имеющем возможность поворачиваться вокруг оси 4. Рычаг 18 снабжен свободно вращающимся роликом 19, взаимодействующим с клином 16.

Для быстрого подвода и отвода детали 1

устройство спабжено силовым цилиндром 20,

шток которого взаимодействует с коромыслом

3упругой подачи врезания.

Управление цилиндрами 17 и 20 осуществлено соответственно от золотников (кранов) 21

и 22, имеющих соленоиды, соединенные с датчиками (микропереключатели) 23 и 24. Датчик 23 установлен на рычаге 18 и синхронно с упором 15 взаимодействует с рычагом 3. Для определения конца обработки детали

в устройстве предусмотрен датчик 24, расположенный в цепи компенсатора износа леиты, включающего кулачок 25, имеющий возможность поворачиваться на оси 26, коромысла 27 и 28, установленные на одной оси 29, расположеиной на коромысле 3 подачи, и упоров 30 и 31, один из которых установлен на коромысле 3, а другой на коромысле 27.

Нодвижный упор 15 с датчиком 23 и механизмом размерной подачи образуют следящую систему с обратной связью, которая следит за положением коромысла 3 подачи, ограничивая возможность его поворота в направлении подачи.

Нри установке обрабатываемой детали в

приспособление поршень силового цилиндра 20 находится в верхнем положении, а порщень цилиндра 17 - в крайнем левом положении. Коромысло . 3 подачи повернуто при этом против часовой стрелки до отказа, т. е.

приспособление 2 отведено от зоны обработки.

Нри пуске устройства подается сигнал на соленоид золотника 22, который открывает иуть воздуху или жидкости в верхнюю нолость

силового цилиндра 20, поршень которого, опускаясь, позволяет повернуться коромыслу 3 подачи по часовой стрелке под действием груза 5 и подвести деталь 1 к ленте 6. В момент опускания коромысла 3 подачи на упор 15

срабатывает датчик 23, дающий сигнал на соленоид золотника 21, который открывает доступ рабочей среде в левую полость цилиндра 17. Норшень этого цилиндра, смещаясь вправо с заданной скоростью размериой подачи, перемещает клин 16. Нри этом пО мере смещения клина 16 поворачивается вокруг оси

4под действием своего веса рычаг 18, опираясь роликом 19 на клин 16. Одновременно коромысло 3 подачи под действием груза 5 поворачивается вокруг оси 4, подавая деталь 1 на врезание. Нри этом коромысло 3 опирается на подвижный упор 15.

Если коромысло 3 будет поворачиваться вокруг оси 4 медленее, чем рычаг 18, например по мере затупления абразивной ленты, то

упор 15 отойдет от него, а вместе с ним конец подвижного подпружиненного контакта датчика 23. Последний разомкнется и подает сигнал на соленоид золотника 21, который, сместившись, откроет доступ рабочей среде в правую полость цилиндра 17. Поршень цилиндра 17 сместит влево клин 16, который через ролик 19 рычага 18 поднимет упор 15 до его соприкосновения с коромыслом 3. При этом произойдет задержка, т. е. уменьшение скорости размерной подачи. Таким образом, система подачи врезания в направлении поворота коромысла 3 по часовой стрелке (в направлении подачи врезания) оказывается жесткой, размерной, а в противоположном направлении - нет, т. е. упругой, силовой.

В качестве датчика 23 можно применять не только микропереключатель, но и датчик другого типа, например пневматические типа сопло-заслонка. Подвижный упор 15 можно устанавливать не только на рычаге 18, но и на возвратно-поступательно перемещающемся ползуне. Механизм размерной подачи может также иметь другую конструкцию.

Комбинация упругой и размерной подач, выполненная по предлагаемому механизму их кинематической связи на 50-80% повышает стойкость абразивных лент. Кроме того, примерно на столько же повышается и производительность за счет возможности применения больших усилий поджима упругой подачи. Например, при применении только одной упругой подачи с усилием поджима 6-10 кг при шлифовании прикомлевых участков лопаток абразивные ленты разрываются в первые же минуты работы. При применении одной только размерной подачи со скоростью, равной скорости врезания упругой подачи прп усилиях )-10 кг, ленты буксуют на ведущих шкивах или рвутся. В настоящее время для исключения этих недостатков упругую подачу производят с малым усилием поджима (2-5 кг), а размерную с соответственно меньшими скоростями. Но это снижает стойкость лент и производительность.

Устройство может работать в станках, производящих обработку узкими лентами, которым сообщают поперечные (осциллирующие) перемещения по копиру, эквидистантному обрабатываемой поверхности. В этом случае устройство следит за величиной припуска на пути пере.мещения ленты и обеспечивает постоянный контакт с ней детали, что в этом случае повышает производительность обработки.

Формула изобретения

Ленточно-шлифовальное устройство, имеющее механизм подачи детали на врезание, выполненный в виде коромысла, несущего груз подачи, отличающееся тем, что, с целью повышения стойкости инструмента и повышения пронзводительностп обработки, оно снабжено механизмом размерной подачи, взаимодействующим с коромыслом через введенный в устройство подвижный упор, установленный на качающемся вокруг оси коромысла рычаге, снабженном датчиком, управляющим прп его сннхронно.м с подвижным упором взаимодействии с коромыслом механизмом размерной подачи.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР №140703, кл. В 24В 19/02, 1960.

2.Ндзон М. Ф. .Механическая обработка лопаток ГТД. М., Оборонгиз, 1963, с. 199, фиг. 5.26.

//

10

/

Цг

н

22

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления работой ленточношлифовального станка | 1975 |

|

SU562417A1 |

| Ленточно-шлифовальное устройство | 1976 |

|

SU657975A2 |

| Ленточно-шлифовальное устройство | 1976 |

|

SU609613A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU611763A1 |

| Устройство для ленточного шлифования | 1978 |

|

SU737197A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU704765A2 |

| Устройство для ленточного шлифования | 1976 |

|

SU598737A1 |

| Ленточно-шлифовальный станок | 1975 |

|

SU553095A1 |

| Устройство для ленточного шлифования | 1978 |

|

SU882728A2 |

| Ленточно-шлифовальное устройство | 1977 |

|

SU701774A1 |

Авторы

Даты

1977-06-30—Публикация

1975-08-27—Подача