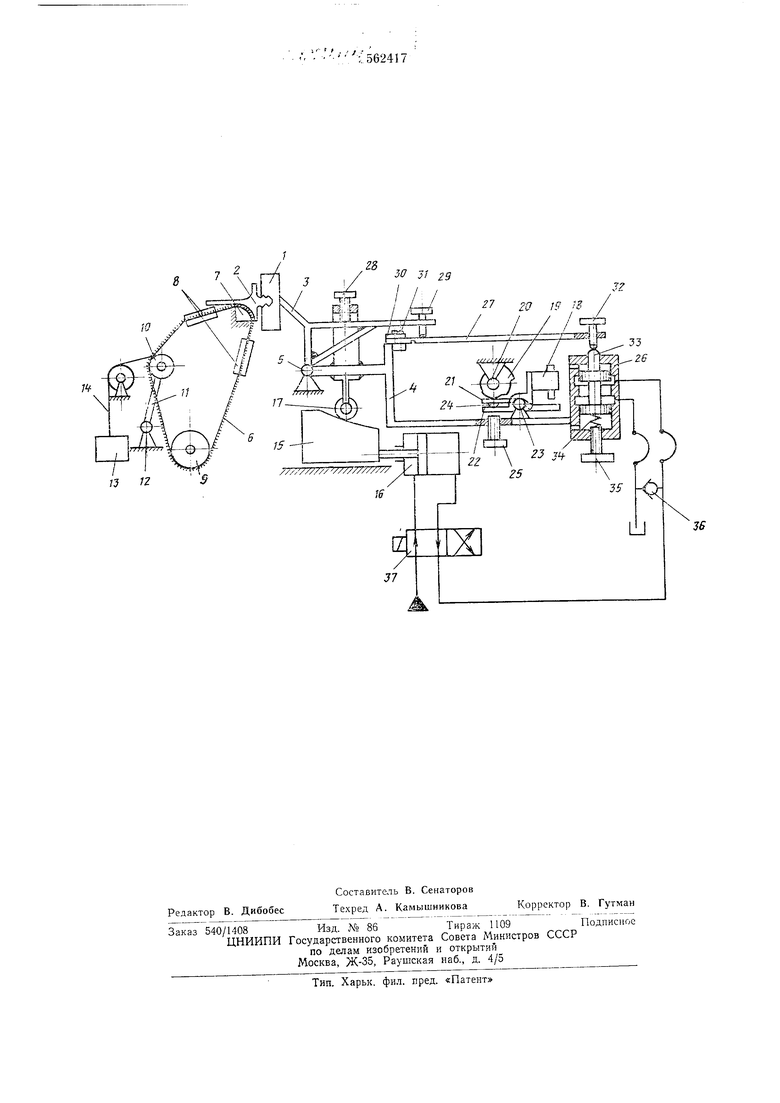

ными для регулировки истечения рабочей жидкости из гидроцилиидра, сообидающего пocpeдcтp. клиаш и рычага движеиие иодачи копиру с абразивиой леитой 3. Однако и 3 этих условиях стойкость лент достаточио низка, так как в настоящее время не разработаны простые и надежные устройства псиосродст-вениого измерения и коитроля мощности шлифования. Как иоказывают эксиеримеиты, эти потери переменны во времени и сильно зависят от состояния смазки и охлаждения щпинделя, натяжсння ремня, приработки и прогрева подшипников и других факторов, причем численные значения м изменение (варнации) потерь холостого хода весьма велики по сравнению с мощностью шлифоиания и -не исключают возможности перегрузки абразивной ленты и ее обрыва по мере затупления. Цель изобретения - повышение производительности, точности обработки и стойкости абразивных ле-нт. Для этого предлагаемое устройство снабжено коромыслом с обрабатываемой деталью, имеюн1,им общую с рычагом по.дачи ось качания, при этом регулятор расхода ра1сположен между коромыслом и рычагом подачи. В описываемом устройстве коромысло с укрепленным на нем приснособлением для крепления детали, рычаг подачи на вращение вместе с механизмам (размерной подачи и указанным регулятором расхода следят за поддержанием постоянной величины поданного радиального усилия подачи на врезание, ограничивая возможность поворота рычага в направлении подачи по мере возрастания радиальной силы и увеличивая текущую угловую скорость поворота рычага в направлении подачи при уменьшеиии радиального усилия, т. е. образуют следящую систему регулирования с обратной связью. На чертеже изображено описываемое устройство, сечение через плоскость вращения абразивной ленты. Приспособление J для установки обрабатываемой детали 2 крепится к базовой площадке корол1ысла 3 рычага 4 подачи на врезаиие, имеющего возможность поворачиваться вокруг оси 5 и поджимающего в процессе обработки приспособление / с укренленной деталью 2 к абразивной ленте б, огибающей контактный элемент 7, нанравляющме ленту ручьи 8, ведущий Щ1кив 9 и натяжной ролик JO, установленный на рычаге 11, и.меющем возможность повОрачиваться вокруг оси 72 под действием груза 13, закрепленного на рычаге и с помощью, например, троса 14. Быстрый подвод и отвод, а также подача яриопособления /, с лонаткой на врезание осуществляют от механизма размерной нода1чи, вьтолненного в виде, например, кулачка 15, перемещаемого в направляюншх штоком гидроцилиндра 16, и воздействующего на рычаг 4 подачи через свободно вращающийся ролик 17. Момент окончания обработки детали в устройстве онределяет микровьжлючатель /5, расположенный в цепи компенсатора износа ленты, содержащего кулачок 19, имеющий возможность поворачиваться вокруг оси 20, двуплечие рычаги 21 и 22, установленные па одной оси 23, расположенной на рычаге 4 подачи, и уноры 24 и 25, один из которых установлен на двуплечем рычаге 2, а другой - на рычаге 4 подачи. Отличительной особенностью предлагаемого устройства является наличие коромысла 3, установленного па одной оси 5 качания с рычагом 4 подачи и имеющего возможность качаться (перемещаться) относительно последнего, регулятора 26 расхода и упругого элемента 27, закрепленных на рычаге 4 подачи, взаимодействующих между собой и с механизмом размерной нодачи на врезание. На чертеже в качестве регулятора расхода изображен осевой дроссель расхода (золотн ж), хотя, в принципе, может быть примене; регулятор типа «сопло-заслонка. Регулирование предварительного натяга и установка коромысла 3 с приспособлением 1 в нужное положение производят винтами 28 51 29. Упругий элемент 27 крепят к рычагу пода-чи винтами 30 и 31. Вннт 32, расположенный на упругом элементе 27, служит для установки плунжера 33 (или мембраны в случае мембранного регулятора) регулятора 26 расхода относительно корпуса регулятора в определенное положение, определяющего значение ускоренной подачи на врезание рычага 4 подачи. Нружнна 34 регулятора 26 расхода задает необходимое радиальное усилие резания Ру, регулирование значения которого произведено за счет изменения усилия сжатия пружины 34 винтом 35. Для обеспечения необходимой скорости быстрого отвода рычага 4 подачи по окончаНИИ цикла обработки служит обратный клапан 36, включенный параллельно регулятору расхода, через который, минуя регулятор, проходит пото« масла. Гидроцилиндром 16 размерной подачи управляют от золотника 37, имеющего соленоид, соединенный с микропереключателем 18 и от регулятора 26 расхода положение плунжера 33 которого, задающего величину проходного сечения регулятора (расхода жидкости или газа) и, следовательно, скорость подаЧЛ на врезание, определяется дейтвием радиальной составляющий силы резаия Ру через рычажНую систему коромыло - гибкий элемент 27. Коромысло 3, гибкий элемент 27, регулятор 26 расхода и механизм размерной подачи (кулачок 15, гидроцилиидр 16, ролик 17) бразуют следяп ую систему с обратной вязью, обеспечивающую при определенных параметрах регулятора (характеристики регулятора 26 расхода, пружины 34, соотношение плеч коромысла 3 и гибкого элемента 27 поддержание постоянства заданной силы Ру за счет соответствующего изменения подачи на врезание (скорости углового перемещекия рычага 4 подачи). При установке обрабатываемой детали . в пр испособление / поршень гидроц илиндра 16 находится в крайнем левом положении. Рычаг 4 подачи повернут при это.м по часоВ.ОЙ стрелке до упора, т. е. приспособление с обра1баты1ваемой деталью 2 отведено от зоны обработки. При пуске устройства подается сигнал ка соленоид золотника 37, который открывает путь жидкости ил-и воздуху в левую (штоковую) полость гид1роциЛ)Индра 16, поршень которого, перемещаясь вправо, поворачивает рычаг 4 подачи против часовой стрелки со скоростью ускоренной подачи на врезание, которая определяется положением плунжера 33 регулятора 26 относительно корпуса последнего и задается регулировочным винтом 32. Сила Яу на конце коромысла 3 во время быстрого подвода равна пулю. По мере врезания обрабатьиваемой детали растет радиальная составляющая усилия резания Ру, под действием которой коромысло 3 поворачивается (отжимается) относительно рычага 4 подачи по часовой стрелке и воздействуя через виит 29, упругий элемент 27, винт 32 на плунжер 33 золотника 26, отжимает его вниз, уменьшая проходное сеченне и, следовательно, скорость подачи. Зада:ННому значению Ру соответствует определенное положение коромысла 3, упругого элемента 27 и плунжера 33 и, следовательно, определенная скорость рычага 4 подачи на врезание. При увеличении усилия резания Ру произойдет дополнительное отжатие плуижера 33 вниз и величина подачи рычага 4 на врезание уменьшается. При уменьшении Ру плунжер 33 отжимается пружиной 34 вверх, проходное сечение золотника 26 увеличивается, увеличивая расход через гидроцилиидр 16 и, следовательно, величину подачи рычага 4. При достижении заданного размера обработки 2 .микропереключатель 18 компенсатора износа ленты подает сигнал на соленоид золотника 37, который соединяет с напоро.м правую (бесштоковую) полость гидроцилиндра 16 - происходит быстрый отвод коромысла 3 с обработанной лопаткой от зоны обработки. Использование изобретения позволит: 1.Увеличить производительность шлифования, так 1-;ак практически в снстеме СПИД сразу же устанавливается натяг, соответсгвующнй заданной силе. 2.Снизить размерный износ абраз в«оГ1 ленты, так как отсутствуют броски (колебания) радиальной силы до значений, при которых может произойти осыпание абразивного слоя или разрыв абразивной ленты, т. е. повысить режущую способность ленты, что увеличивает производительность. 3.Произвести быстрый подвод обрабатываемой лоиатки к абразивной ленте с максимальной скоростью (при PV 0) и автоматический переход на рабочую нодачу (без применения сложных устройств коигролп врезания иистру.мента в деталь), уменьшить время цикла шлифования, что повышает производительность. 4.Повысить точность обработки, так как постоянному значению радиальной силы Ру соответствует определенное и также постоянное отжатие элементов системы СПИД. Ф о р м ) л а изобретения Устройство для автоматического управления работой ленточношлифовальиого станка, содержащее рычаг подачи на врезание, перемещаемый гпдроцилиндром с регулятором расхода, о т л и ч а ю щ и и с я тем, что, с целью повышення производительности, точности обработки и стойкости абразивных лент, оно снабжено коромыслом с обрабатываемой деталью, имеющим общую с рычагом подачи ось качания, при этом регулятор расхода расположен между коромыслом и рычагом подачи. Источники информации, принятые во внимание при экспертизе: 1.Шаленов В. А. Шлифование и полирование лопаток газотурбинных двигателей. М., Оборонгиз. 1958 г., с. 182. 2.Там же, с. 195, рис. 4.30. 3.Авторское свидетельство СССР NS 140703, кл. В 24 В 19/14, 17.11.60. 7 / Я7 9 J3 / / . --7 --r-T

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальное устройство | 1975 |

|

SU563273A1 |

| Ленточно-шлифовальное устройство | 1977 |

|

SU701774A1 |

| Ленточно-шлифовальный станок | 1975 |

|

SU553095A1 |

| Ленточно-шлифовальный станок | 1979 |

|

SU812534A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU704765A2 |

| Устройство для ленточного шлифования | 1978 |

|

SU737197A1 |

| Ленточно-шлифовальное устройство | 1976 |

|

SU657975A2 |

| Ленточно-шлифовальный станок | 1976 |

|

SU611763A1 |

| Устройство адаптивного управления работой шлифовального станка | 1977 |

|

SU707787A1 |

| Устройство для ленточного шлифования | 1978 |

|

SU931401A2 |

Авторы

Даты

1977-06-25—Публикация

1975-01-12—Подача