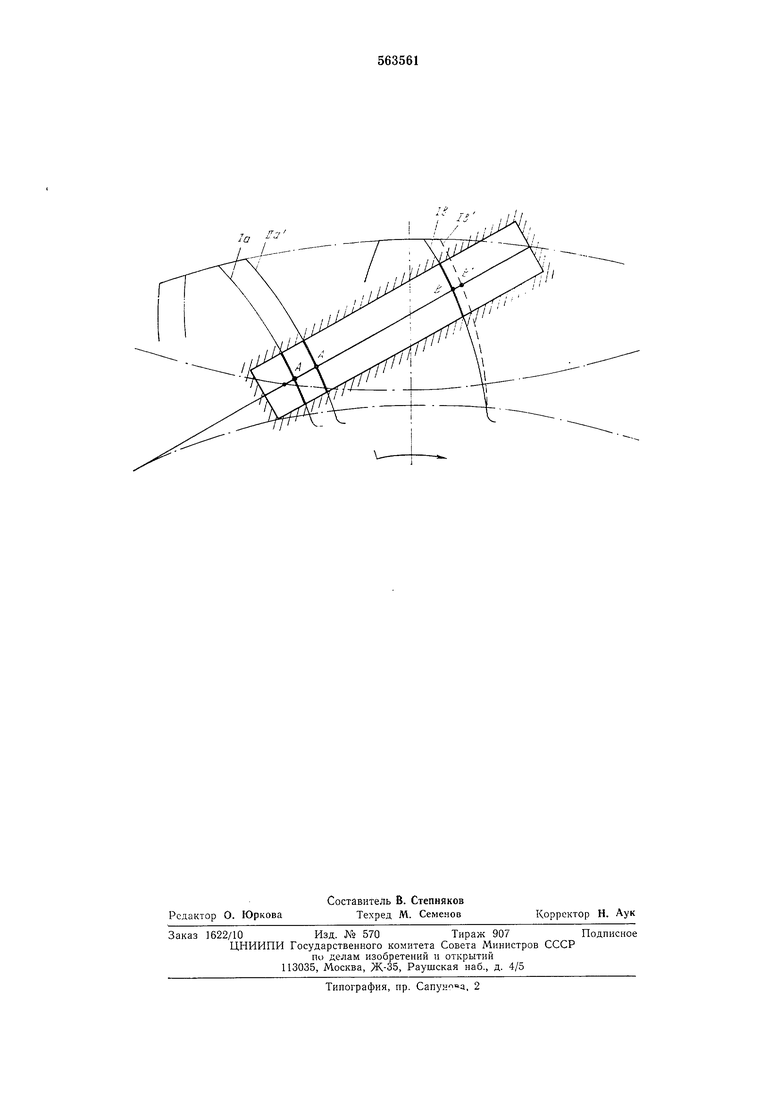

совмещена с предельной точкой линии зацепления.

Методика контроля заключается в определении дискретных значений однопрофильной погрешности путем алгебраического суммирования погрешности основного шага и соответствуюш.ей моменту измерения погрешности профиля.

Начало измерения - положение проекции контролируемого профиля la (точка А) фиксируется импульсом преобразователя угла поворота и определяется моментом перехода профилем левой границы диафрагмы и дополнительным поворотом колеса на угол 2n/N. Момент перехода соответствует приращению временного интервала между импульсом преобразователя угла и перепадом амплитуды видеосигнала от пересечения левой границы диафрагмы.

При повороте колеса на номинальный угловой щаг, определяемый N/Z импульсами преобразователя угла (где Z - число зубьев контролируемого колеса), проекция профиля следующего зуба Па займет положение на линии зацепления (точка Л ) в соответствии с погрещностью основного шага. Отрезок АА, пропорциональный погрешности основного шага на контролируемом зубе, определяют по приращению временного интервала между импульсом преобразователя угла и перепадом амплитуды видеосигнала от пересечения считывающим лучом проекции контролируемого профиля.

Таким образом, последовательное сопоставление положения проекции профиля очередного зуба на начальном участке активной линии зацепления с фиксированным положением проекции профиля первого зуба позволяет определить ошибку положения контролируемого профиля - погрешность основного шага.

Дискретные значения погрешности профиля определяют в пределах активной линии зацепления на заданных дискретных углах поворота колеса, равных 2л;///, как разность действительного и номинального перемещений проекции контролируемого профиля. Действительное перемещение (например, отрезок АВ) определяют как разность между временным интервалом, ограниченным импульсом с преобразователя угла поворота, и перепадом амплитуды видеосигнала при пересечении считывающим лучом проекции контролируемого профиля Ib и аналогично ограниченным временным интервалом, соответствующим моменту измерения накопленной погрешности основного шага контролируемого зуба. Номинальные перемещения (например, отрезок АВ идеального профиля 1Ь) определяют как произведение дискретного угла поворота, равного

77 ( --номер текущего дискретного

замера относительно положения, соответствующего моменту измерения погрешности основного шага контролируемого зуба), на радиус основной окружности с учетом масштаба проецирования.

Учитывая степень перекрытия, в процессе контроля на активной линии зацепления некоторое время будут находиться одновременно проекции профилей двух зубьев. В этом случае дискретное значение однопрофильной погрешности аналогично определяется по профилям обоих зубьев.

Предлагаемый способ дает возможность проводить комплексный контроль мелкомодульных зубчатых колес с высокой производительностью.

Формула изобретения

Способ контроля профиля изделий, заключающийся в том, что контролируемый профиль изделия проецируют на мишень электроннолучевой передающей трубки и преобразуют изображение профиля путем развертки считывающего луча в видеосигнал, по которому судят о погрешности профиля изделия, отличающийся тем, что, с целью проведения комплексного контроля мелкомодульных зубчатых колес и повыщения его производительности, контролируемое колесо вращают непрерывно, а считывающий луч направляют по линии зацепления.

Авторы

Даты

1977-06-30—Публикация

1972-12-21—Подача